Die Wahl des richtigen PCB-Materials ist entscheidend: Sie beeinflusst Signalqualität, thermische Zuverlässigkeit, Herstellbarkeit und damit den gesamten Produkterfolg. Dieser Leitfaden erklärt die gängigsten Leiterplattenmaterialien und zeigt, wann Sie welches Material einsetzen sollten.

Kurzüberblick: Vergleichstabelle PCB-Materialien

| Material | ca. Tg (°C) | T260 / T288 (min) | Signalverluste | Kosten | Typische Anwendungen / Hinweise |

|---|---|---|---|---|---|

| Standard-FR-4 (Epoxid) | ~140 | 8–18 / — | Mittel | Günstig | Allzweck |

| FR-4, verbessert (Epoxid) | ~140 | 20–30 / 5–10 | Mittel | Mittel | Bessere Zuverlässigkeit; Multilayer |

| FR-4, gefüllt (Filled) | ~150 | 25–45 / 6–12 | Mittel | Mittel | Niedriger CTE; bessere Bohr-/Lochqualität |

| FR-4, High-Tg | ~175 | 4–10 / — | Mittel | Mittel | Höhere Hitzebeständigkeit; bleifreies Reflow |

| FR-4, High-Tg, verbessert | ~175 | 30+ / 7–15 | Mittel | Mittel | Wärme + Zuverlässigkeit; Multilayer mit hoher Temp. |

| FR-4, High-Tg, gefüllt, verbessert | ~175 | 30+ / 8–16 | Mittel | Mittel | Beste CTE-Kontrolle; komplexe Boards |

| BT/Epoxid-Blend | ~190 | 30+ / 2–8 | Niedrig | Niedrig | Geringe Verluste & stabil; HDI, Backplanes |

| PPO/Epoxid | ~175 | 30+ / 8–20 | Niedrig | Niedrig | Niedrige Verluste; RF/Mikrowelle |

| Epoxid mit niedrigem Dk/Df – Typ A | ~200 | 30 / 6–12 | Niedrig | Niedrig | High-Speed |

| Epoxid mit niedrigem Dk/Df – Typ B | ~180 | 30+ / 10–20 | Niedrig | Niedrig | High-Speed |

| Verbesserte Basis mit niedrigem Dk/Df | ~220 | 30+ / 15–35 | Niedrig | Niedrig | Hochratige Datenlinks |

| Polyimid (PI) | ~260 | 30+ / 30+ | Mittel | Mittel | Hohe Temp. & Flex; Flex/Rigid-Flex |

| Halogenfreies FR-4, High-Tg | ~175 | 20–30 / 8–12 | Mittel | Mittel | Umweltfreundlich; Consumer/Industrie |

Hinweise:

- Tg = Glasübergangstemperatur. Höher bedeutet mehr thermische Reserve.

- T260/T288 = Zeit bis zur Delamination bei 260 °C/288 °C im Reflow. Höher ist besser.

- Dk/Df = Dielektrizitätskonstante & Verlustfaktor. Für Hochgeschwindigkeit gilt: je niedriger, desto besser.

Wie wählt man ein PCB-Material aus?

Mit der Geschwindigkeit beginnen:

- Standard-Baugruppen < 5 Gbit/s → FR-4-Familie.

- High-Speed-Netze (10–30+ Gbit/s) → niedriges Dk/Df oder BT/Epoxid.

Wärme berücksichtigen:

- Bleifreie Fertigung benötigt höheres Tg und T260/T288.

- Mehrfache Reflows erfordern robuste Materialien.

Zuverlässigkeit bedenken:

- Füllstoffe, niedriger CTE und gute Lochqualität verbessern die Zuverlässigkeit.

- Polyimid für Hochtemperatur- oder Flex-Designs.

Umweltziele:

- Halogenfrei wählen, wenn Normen oder Kundenvorgaben dies verlangen.

Die FR-4-Familie erklärt

Standard-FR-4 und verbessertes FR-4

Standard-FR-4 (Epoxid-Laminat) ist am weitesten verbreitet, kostengünstig und für viele Designs ausreichend. Verbessertes FR-4 nutzt hochwertigere Prepregs/Gewebe für bessere thermische bzw. mechanische Eigenschaften.

Gefüllte und High-Tg-Varianten

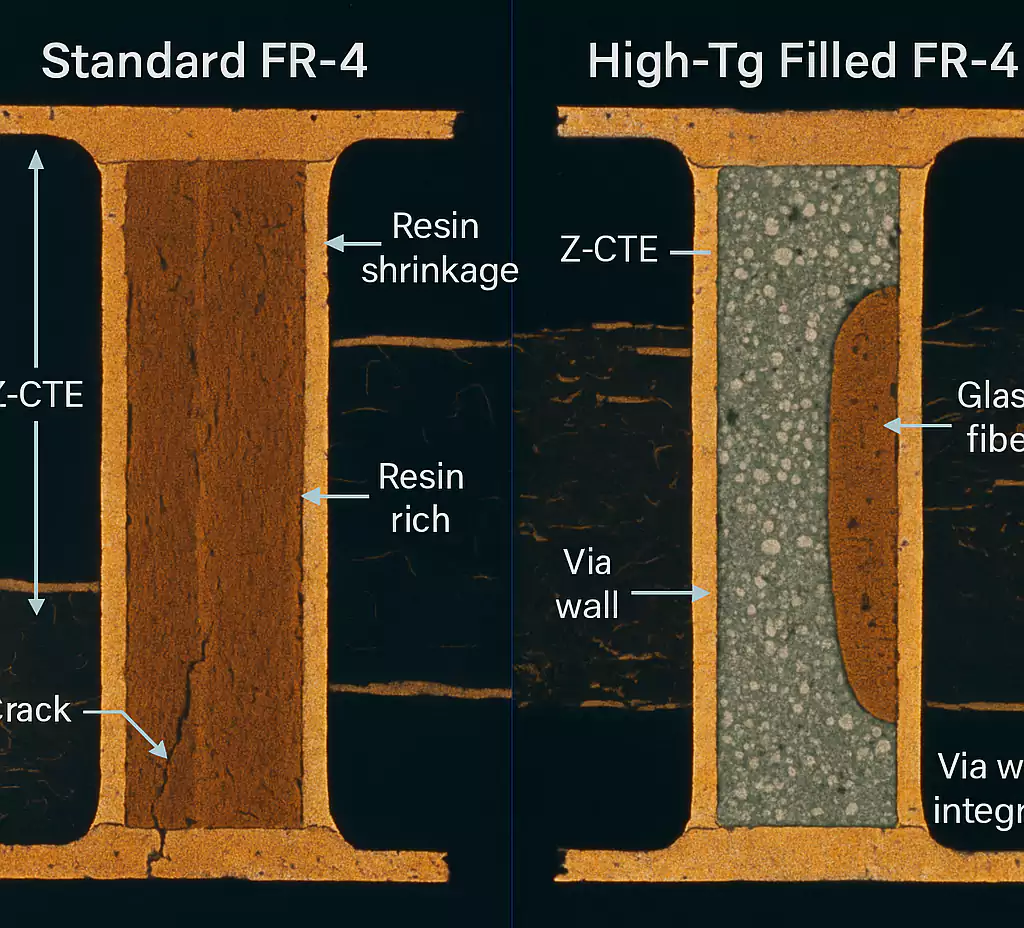

Mikroschliff eines Vias: Standard-FR-4 vs. High-Tg-FR-4 (gefüllt)

Gefülltes FR-4 enthält inerte Partikel, die die thermische Ausdehnung verringern – gut für Bohrbarkeit und Lochqualität. High-Tg-FR-4 besitzt eine höhere Glasübergangstemperatur und verkraftet bleifreies Reflow besser. Verbessertes High-Tg und gefülltes High-Tg kombiniert erhöhen die Zuverlässigkeit bei komplexen Leiterplatten.

FR-4-Varianten sind ideal für Allgemeinanwendungen, Multilayer-Boards und kostenkritische Designs.

Low-Loss-Materialien mit niedrigem Dk/Df

Epoxide mit niedrigem Dk/Df (Typ A/B) & verbesserte Basen

Wenn Geschwindigkeit zählt, sind Dielektrizitätskonstante (Dk) und Verlustfaktor (Df) entscheidend. Niedrig-Dk/Df-Epoxide bieten bessere elektrische Performance als Standard-FR-4 – bei weiterhin vertrauten Fertigungsprozessen.

Geeignet für hochschnelle Digitaltechnik, SerDes und anspruchsvolle Datenlinks.

BT/Epoxid-Blends

Mischungen aus Bismaleimid-Triazin (BT) und Epoxid liefern geringe Verluste, gute thermische Stabilität und niedrigen CTE. Beliebt in HDI-Leiterplatten und Backplanes.

Bei feinem Pitch, dichten Vias oder starken Kupferaufbauten ist BT/Epoxid eine ernsthafte Option.

PPO/Epoxid-Materialien

Polyphenylenoxid (PPO) mit Epoxid senkt die Verluste und behält gute mechanische Eigenschaften. Häufig in RF- und Mikrowellen-Anwendungen. Nicht ganz so verlustarm wie PTFE, dafür ausgewogen hinsichtlich Verlust, Fertigbarkeit und Kosten.

Nutzen Sie diese Materialien in Kommunikationsprodukten, in denen Geschwindigkeit und Zuverlässigkeit zählen.

Polyimid (PI)

Polyimid ist ein Hochtemperatur-Polymer mit hervorragender thermischer Stabilität und sehr guter Flex-Performance. Substrate aus Polyimid verkraften wiederholte Hochtemperaturzyklen und enge Biegeradien – ideal für Rigid-Flex und Flex-PCBs.

Hinweis: Polyimid hat nicht automatisch niedrige Dk/Df-Werte; prüfen Sie die elektrischen Daten, wenn High-Speed-Links im Spiel sind.

Halogenfreie High-Tg-Materialien

Umweltauflagen treiben manche Designs zu halogenfreien Laminaten. Halogenfreies FR-4 mit hoher Tg nutzt umweltfreundliche Flammschutzmittel und behält viele Eigenschaften von Standard-FR-4 – bei Erfüllung regulatorischer Ziele.

Wählen Sie halogenfrei, wenn Sicherheitsnormen oder Kundenvorgaben es verlangen.

Wichtige Prüfbegriffe kurz erklärt

Dk und Df

Dk (Dielektrizitätskonstante) und Df (Verlustfaktor) beschreiben das Verhalten eines Materials bei Hochfrequenz. Niedrigere Werte sind für hohe Frequenzen vorteilhaft. Vergleichen Sie Werte stets bei gleicher Messfrequenz.

T260 / T288

Branchentypische Kenngrößen für thermische Zuverlässigkeit. Höhere Werte bedeuten bessere Delaminationsfestigkeit im Reflow-Ofen. Für bleifreie Montage sind höhere T260- und T288-Werte zu bevorzugen.

Fazit

Das richtige PCB-Material beeinflusst Signalintegrität, thermische Zuverlässigkeit, Kosten und Herstellbarkeit. Starten Sie bei den Performance-Anforderungen – Geschwindigkeit, Hitzetoleranz, Board-Komplexität und Umweltziele – und wählen Sie dann das Material, das den besten Kompromiss für Ihr Projekt bietet.

Fast Turn PCBs unterstützt Sie bei der Materialauswahl und produziert schnell Prototypen. Senden Sie Ihre Gerber-Daten für zügiges Feedback und DFM-Support.