Wenn du eine Leiterplatte (PCB) entwickelst oder bestellst, ist die „PCB-Dicke“ eine der Zahlen, die auf jedem Angebot auftaucht. Sie wirkt wie ein kleines Detail – beeinflusst aber mechanische Stabilität, Impedanz und sogar, wie gut die Platine ins Gehäuse passt.

Dieser Leitfaden erklärt Standard-Dicken, Toleranzregeln und eine einfache 3-Schritte-Methode, mit der du für dein nächstes Projekt die passende Dicke wählst.

TL;DR – Die Kurzfassung

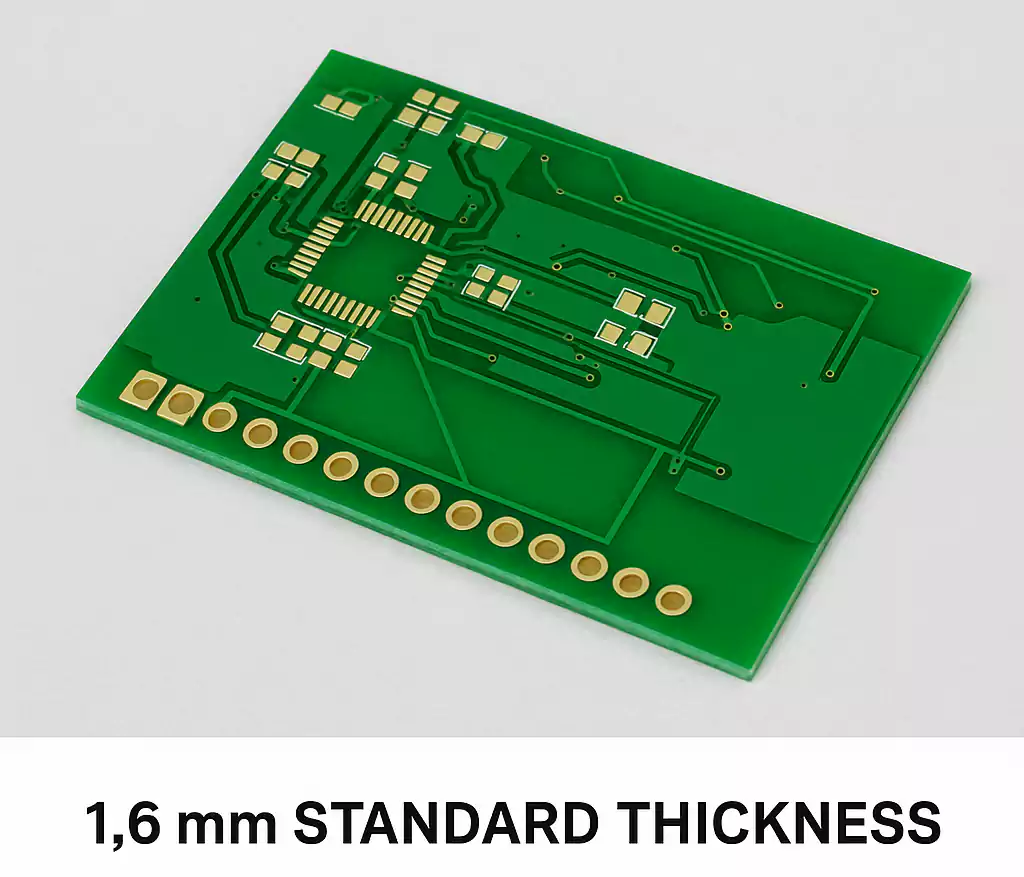

- Die am weitesten verbreitete Standarddicke ist 1,6 mm (≈ 0.062 inch).

- Weitere typische Stärken: 0,8 mm, 1,0 mm, 1,2 mm, 2,0 mm und 2,36 mm.

- Die meisten Hersteller fertigen von ca. 0,2 mm bis 3,2 mm, meist mit ±10 % Toleranz.

Was bedeutet „PCB-Dicke“ genau?

Die PCB-Dicke ist die fertige Gesamtdicke der Leiterplatte – einschließlich aller Kupferschichten, dielektrischer Materialien sowie äußerer Beschichtungen wie Lötstopp oder Oberflächenfinish.

Hersteller geben sie in Millimetern (mm), Zoll (inch) oder mil an

(1 mil = 0,001 inch ≈ 0,0254 mm).

Eine gängige FR-4-Platine mit 1,6 mm entspricht etwa 62 mil.

Die Gesamtdicke setzt sich zusammen aus Kernlaminat (Core), Prepreg-Schichten (Verbund) und Kupferplattierung.

Da die Kupferstärke oft in Unzen pro Quadratfuß (oz/ft²) angegeben wird, gilt die Faustregel:

1 oz Kupfer ≈ 35 µm ≈ 1,37 mil pro Lage

Mehr Kupfer erhöht die mechanische Steifigkeit und die Gesamtdicke.

Standard-Dicken für PCBs

Die Elektronikbranche hat sich schon vor Jahrzehnten aus praktischen Gründen auf 1,57 mm (1/16 inch) als De-facto-Standard eingependelt: Diese Stärke passt gut zu Steckverbindern, Gehäusen und Montagezubehör. Viele moderne Platinen folgen diesem Wert weiterhin.

Es gibt jedoch keinen einen „offiziellen“ Wert. Häufige Optionen in Fertigungskatalogen sind:

| Nennstärke (mm) | Zoll (inch) | Typische Anwendung |

|---|---|---|

| 0,2 – 0,4 | 0.008 – 0.016 | Ultradünn, Träger in Flex/Rigid-Flex |

| 0,6 | 0.024 | Platzsparende Module |

| 0,8 | 0.031 | Dünne Consumer-Geräte, Wearables |

| 1,0 – 1,2 | 0.039 – 0.047 | Kompakte Multilayer-Geräte |

| 1,6 | 0.062 | Branchenstandard, 2–6-lagige Platinen |

| 2,0 | 0.079 | Leistungsplatinen, viele Stecker, große Leiterkarten |

| 2,36 – 3,2 | 0.093 – 0.125 | Sehr robuste/tragende Designs |

Viele Leiterplattenfertiger geben eine Toleranz von ±10 % für ≥ 1,0 mm und ±0,1 mm für < 1,0 mm an.

PCB-Dicken-Tabelle: mm / inch / mil

| mm | inch | mil | Häufiger Einsatz |

|---|---|---|---|

| 0,2 | 0.008 | 8 | Flex-Verstärkung |

| 0,4 | 0.016 | 16 | Ultradünne Sensoren |

| 0,6 | 0.024 | 24 | IoT-Module |

| 0,8 | 0.031 | 31 | Wearables, Drohnen |

| 1,0 | 0.039 | 39 | Kompakte 4-Lagen-Boards |

| 1,2 | 0.047 | 47 | Kleine Geräte |

| 1,6 | 0.062 | 62 | Allgemeine 2–6-Lagen-Platinen |

| 2,0 | 0.079 | 79 | Leistungs-/Industrieplatinen |

| 2,36 | 0.093 | 93 | Steckerlastige/hoch belastete Bereiche |

| 3,2 | 0.125 | 125 | Mechanische Panels/Träger |

Hinweis: Viele Kunststoffgehäuse, Keyboard-Frames und Kartenkanten-Steckverbinder sind auf ≈ 1,6 mm Slotmaß ausgelegt.

Warum die Dicke wichtig ist

1) Mechanische Festigkeit

Dicke PCBs widerstehen Biegung und Verzug während Bestückung und Betrieb.

Boards unter 1 mm können unter Steckkräfte oder Reflow-Temperaturen merklich nachgeben. Für große Leiterkarten oder schwere Bauteile nimm 1,6–2,0 mm.

2) Elektrische Eigenschaften & Signalintegrität

Die Impedanz hängt von Dielektrikum-Höhe und Leiterbahn-Breite ab.

Änderst du die Gesamtdicke, ändert sich die Distanz zwischen Lagen – dein Impedanz-Ziel (z. B. 50 Ω Microstrip) verschiebt sich.

High-Speed-Designs brauchen präzise Stack-up-Kontrolle und Dickenführung.

3) Thermik & Fertigung

Dickere Platinen verteilen Wärme besser, können aber beim Laminieren mehr Spannung speichern.

Durch Plattierung und Oberflächenfinish wird die Platine oft leicht dicker (positive Toleranz).

Fertiger müssen Bohr-Aspektverhältnis (Tiefe/Ø) und Lagensymmetrie einhalten; zu dicke Boards mit sehr kleinen Vias können bei der Durchkontaktierung scheitern.

Die 3-Schritte-Methode zur richtigen PCB-Dicke

Schritt 1 – Vom Anwendungsfall ausgehen

| Anwendung | Vorschlagsbereich |

|---|---|

| Ultra-kompakte Wearables | 0,6 – 1,0 mm |

| Allgemeine Elektronik / IoT / Consumer | 1,6 mm (Default) |

| Industrie / Power / viele Stecker | 2,0 – 2,36 mm |

| Hohe mechanische Last / Backplane | ≥ 2,36 mm |

Stelle dir die Frage: Welche mechanischen Kräfte (z. B. Steckzyklen) wirken auf die Platine?

Schritt 2 – Elektrik & Stack-up verfeinern

Bei Multilayer-Boards ergibt sich die Dicke aus Core + Prepreg + Kupfer.

Eine 4-Lagen-Platine kann bei 1,6 mm bleiben, wenn du innere Dielektrika anpasst.

Für Impedanz-Kontrolle (50 Ω Single-Ended, 90 Ω Differenzial) zuerst Dielektrik-Abstände optimieren, nicht die Gesamtdicke.

Kupferstärken:

- 1 oz = 35 µm (Standard)

- 2 oz = 70 µm (Power)

- ≥ 3 oz = Heavy Copper (Thermik/hoher Strom)

Mehr Kupfer erfordert oft dickeres Prepreg zur Einhaltung der Abstände – die Gesamtdicke steigt.

Schritt 3 – Fertigungsgrenzen & Toleranzen prüfen

Jeder Leiterplattenhersteller veröffentlicht Fähigkeits-Tabellen. Typische Richtwerte:

| Spezifikation | Übliche Fähigkeit |

|---|---|

| Fertige Dicke (Range) | 0,2 – 3,2 mm |

| Toleranz bei ≥ 1,0 mm | ±10 % |

| Toleranz bei < 1,0 mm | ±0,1 mm |

| Bohr-Aspektverhältnis (Tiefe/Ø) | ≤ 8 : 1 |

| Max. Kupfergewicht | bis 6 oz |

Bitte Standard-Stack-up anfordern und mit Lagenzahl und Zielimpedanzen abgleichen.

Faustformel: Anwendung → Signal/Power → Fertigungsfähigkeit = Enddicke.

Empfehlungen nach Lagenzahl

| Lagen | Übliche Gesamtdicke | Hinweise |

|---|---|---|

| 2 | 1,6 mm Standard (0,8–2,0 mm) | Prototypen & Hobby: dünner = kompakter, dicker = stabiler |

| 4 | 1,2 – 1,6 mm | Dielektrika anpassen für Impedanz |

| 6–8 | 1,6 – 2,0 mm | Symmetrischer Stack-up gegen Verzug |

| 10+ | ≥ 2,0 mm | Für komplexe HDI/Power/Backplanes |

Symmetrie und Kupfer-Balance sind entscheidend. Vermeide einseitig kupferlastige Aufbauten (Verzugsgefahr).

Toleranzen & Mindestdicke

Toleranz = zulässige Abweichung zwischen Designwert und fertiger Dicke.

Durch Plattierung und Finish wird die Platine oft minimal dicker als spezifiziert.

Typische Toleranzen:

- ≥ 1,0 mm: ±10 %

- < 1,0 mm: ±0,1 mm

Die Mindestdicke für starre FR-4-Boards liegt bei ca. 0,2–0,4 mm.

Darunter empfiehlt sich Flex oder Rigid-Flex mit speziellen Materialien und Stiffenern.

Bei Metallkern-PCBs (MCPCB) oder sehr hohen Strömen bestimmt die Metallbasis (Alu/Kupfer) einen großen Teil der Gesamtdicke – separat prüfen!

FAQ

1) Was ist die Standard-PCB-Dicke (mm/inch)?

Typisch 1,6 mm (≈ 0.062 inch), viele Hersteller bieten 0,8–2,36 mm an.

2) Welche Dicke ist für 2-Lagen-Platinen üblich?

Meist 1,6 mm. Schlanke Consumer-Boards nutzen 0,8–1,2 mm; große/steckerreiche Designs oft 2,0 mm.

3) Welche PCB-Dicken-Toleranz ist normal?

In der Regel ±10 % ab 1 mm, darunter ±0,1 mm – im Zweifel Spezifikation des Fertigers prüfen.

4) Wie dünn kann eine starre PCB sein?

Etwa 0,2–0,4 mm sind möglich, die Handhabung wird jedoch heikel. Dünner → Flex/Rigid-Flex.

5) Was hat die Leiterbahndicke (Kupfer) mit der Board-Dicke zu tun?

Kupfer wird in oz angegeben: 1 oz ≈ 35 µm ≈ 1,37 mil.

Sie beeinflusst die Stromtragfähigkeit und Thermik deutlich, die Gesamtdicke nur moderat.

6) Gibt es einen „PCB-Thickness-/Impedanz-Rechner“?

Ja – viele Leiterplattenhersteller stellen Online-Rechner und Stack-up-Viewer bereit, die Kupfergewicht + Dielektrik-Höhe auf die Zielimpedanz abbilden.

Fazit

Die richtige PCB-Dicke zu wählen ist leicht, wenn die Treiber klar sind:

Starte bei den mechanischen Anforderungen, gleiche Elektrik & Stack-up ab und bestätige Toleranzen mit deinem Fertiger.

Wenn du unsicher bist, ist 1,6 mm die sicherste und kompatibelste Option – für Steckverbinder, Montage und Gehäuse. Und wenn sich Performance- oder Platzanforderungen ändern, kann dein Hersteller den Stack-up passend anpassen.