In der Leiterplattenfertigung ist die dielektrische Dicke nicht nur ein Designwert auf einer Stackup-Zeichnung. Aus Sicht des Herstellers beeinflusst sie direkt die Impedanzkontrolle, die Gesamtdicke der Leiterplatte, die Ausbeute und die Kosten.

Um diese Anforderungen zu erfüllen, kommen unterschiedliche Prepreg-Konstruktionen zum Einsatz. Glasgewebeart, Anzahl der Prepreg-Lagen und Harzgehalt definieren diese Konstruktionen. Wer versteht, wie einlagige und mehrlagige Prepreg-Strukturen funktionieren, kann realistische, fertigungsgerechte Entscheidungen treffen.

1. Überblick zum PCB-Lagenaufbau

In der Praxis gibt es für eine Ziel-Dielektrikdicke oft mehrere mögliche Stackup-Optionen. Die endgültige Struktur hängt ab von:

- Glasgewebeart (z. B. 2116, 2313 oder 7628)

- Anzahl der Prepreg-Lagen (Sheets)

- Harzgehalt und Harzsystem

Jeder Laminatlieferant stellt eigene Prepreg-Daten und Konstruktionsregeln bereit. Daher sollten Stackup-Details stets mit dem Materiallieferanten oder dem Leiterplattenhersteller abgestimmt werden.

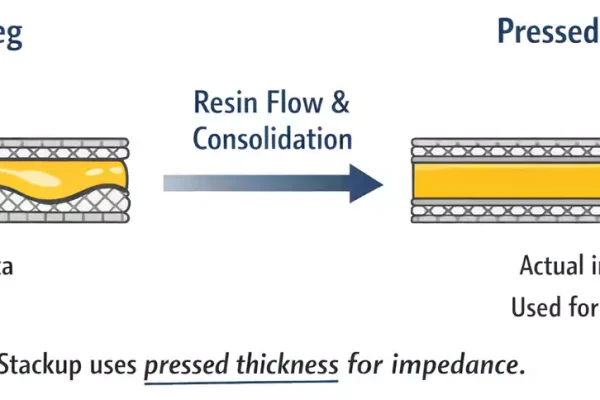

Wichtig: Die meisten Prepreg-Tabellen geben die Pressdicke an, nicht die Rohmaterialdicke. Die endgültige dielektrische Dicke wird nach der Laminierung gemessen – wenn das Harz geflossen ist und das Glasgewebe vollständig verbunden wurde. Deshalb kann die gleiche Prepreg-Gewebeart zwischen verschiedenen Lieferanten leicht unterschiedliche Dickenwerte aufweisen.

Für impedanzgeregelte oder Hochgeschwindigkeits-Designs kommen häufig leistungsfähige Harzsysteme zum Einsatz. Bei diesen Materialien wird die Dielektrizitätskonstante (Dk) durch Anpassungen an der Harzformulierung oder am Harz-/Glas-Verhältnis feinjustiert – teils ohne die Glasgewebeart zu ändern. So lässt sich die Impedanz besser steuern, bei zugleich gut fertigungsgerechtem Aufbau.

2. Einlagige vs. mehrlagige Prepregs nach Dickenbereich

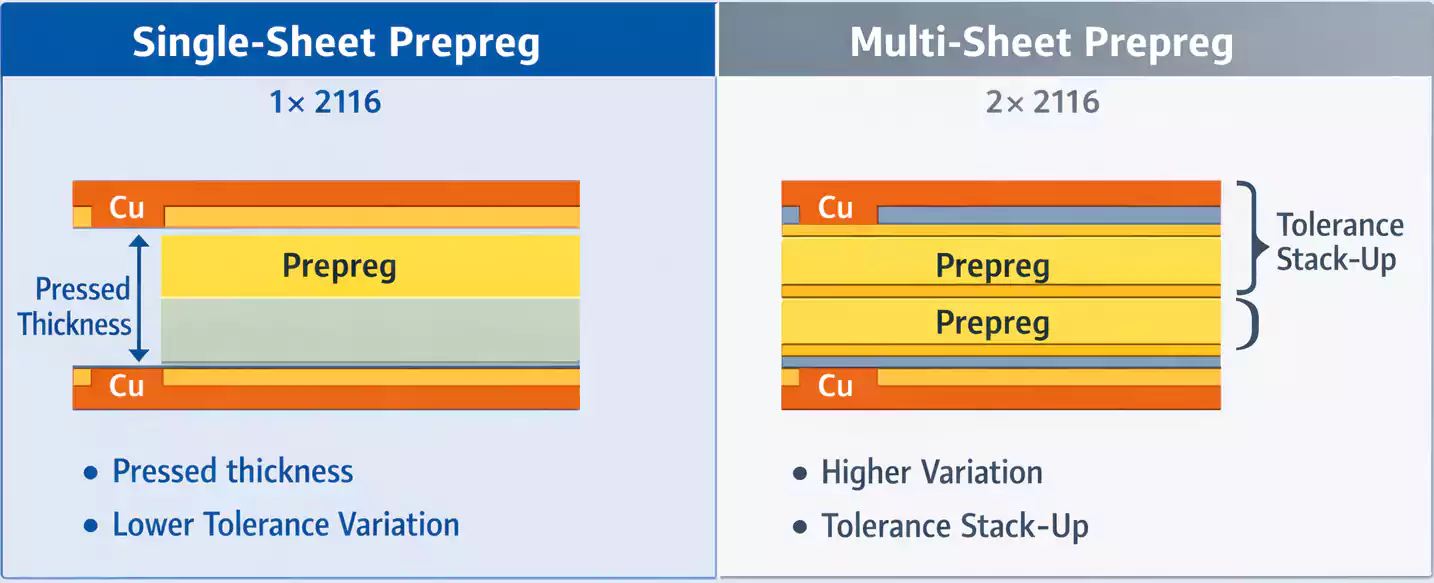

Die dielektrische Dicke bestimmt maßgeblich, ob eine Prepreg-Lage oder mehrere verwendet werden.

Dicke ≤ 0,003 inch

Bei sehr geringen Dielektrikdicken sind die Designoptionen begrenzt. Meist muss eine einzige Prepreg-Lage oder ein ultradünnes Glasgewebe eingesetzt werden. Diese Materialien sind teurer und erfordern eine strenge Prozesskontrolle. Sie werden typischerweise für dichte oder hochschnelle Designs verwendet, bei denen Abstände minimiert werden müssen.

Dicke 0,003–0,008 inch

Dieser Bereich bietet die größte Flexibilität. Konstrukteure können einlagige oder mehrlagige Prepreg-Strukturen wählen. Die Dicke lässt sich über die Glasgewebeart oder die Lagenzahl anpassen. Dieser Bereich ist in Standard-Multilayer-Leiterplatten sehr verbreitet.

Dicke ≥ 0,008 inch

Für größere dielektrische Dicken sind in der Regel mehrere Prepreg-Lagen erforderlich; eine einzelne Lage erreicht die Zieldicke nicht. Ingenieur*innen schätzen die Dicke oft, indem sie die Pressdicke mit der Lagenzahl multiplizieren – die Endwerte müssen jedoch immer nach der Laminierung verifiziert werden.

Aus Fertigungssicht kombiniert die Stackup-Auslegung stets Berechnung mit Prozessvalidierung.

3. Kosten- und Dickenkontroll-Aspekte

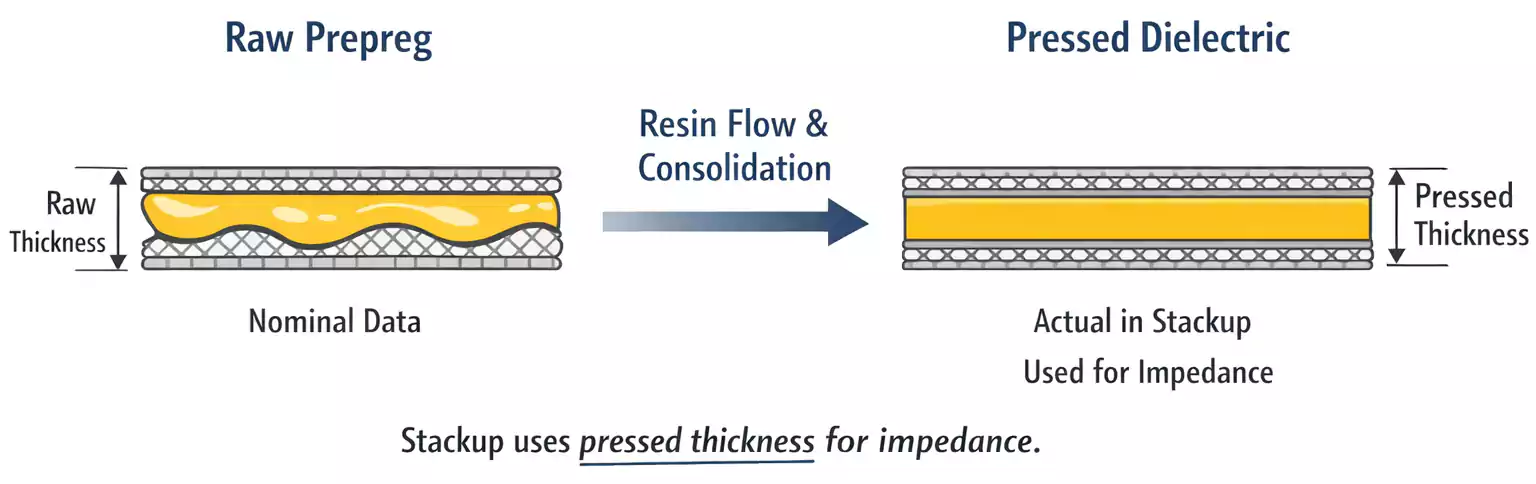

Einlagige Prepreg-Strukturen sind in der Regel kostengünstiger. Sie sind leichter zu steuern und zeigen eine bessere Dickenkonstanz. Der Harzgehalt ist oft niedriger, und die statistische Streuung ist geringer, weil weniger Variablen im Spiel sind.

Mehrlagige Strukturen erhöhen Kosten und Dickenstreuung, weil sich Toleranzen mit jeder zusätzlichen Lage aufsummieren. Für größere Dielektrikdicken und bestimmte Spezialdesigns sind sie jedoch unvermeidlich.

Einlagige Strukturen sind nicht immer die beste Wahl. Die endgültige Entscheidung muss Kosten, elektrische Performance, mechanische Zuverlässigkeit und Materialverfügbarkeit gegeneinander abwägen.