Leiterplatten (PCBs) sind das Herz der meisten modernen Elektronikprodukte. Mit immer kleineren und schnelleren Geräten steigen die Anforderungen an engere Leiterbahnen, kleinere Vias und mehr Lagen. High-Density Interconnect (HDI) ist eine Schlüsseltechnologie, die dies ermöglicht. HDI-Boards nutzen sehr kleine Bohrungen und fortgeschichtetes Stapeln, um Lagen auf minimalem Raum zu verbinden. Laserbohren, insbesondere mit CO₂-Lasern, ist eines der wichtigsten Werkzeuge, mit dem Hersteller diese winzigen Bohrungen wirtschaftlich erzeugen können.

In diesem Artikel erklären wir, was PCB-CO₂-Laserbohren ist, wie es funktioniert, welche Stärken und Grenzen es hat und wie es sich mit mechanischem Bohren vergleicht. Außerdem zeigen wir, wie Laserbohren in den HDI-Fertigungsprozess passt.

Was ist Laserbohren in der PCB-Fertigung?

Beim Laserbohren wird ein fokussierter Lichtstrahl verwendet, um Material zu entfernen und sehr kleine Bohrungen in PCBs zu erzeugen. Anstatt dass ein Bohrer mechanisch in das Material schneidet, erhitzt der Laser die Stelle und verdampft das Material – eine berührungslose Methode ohne mechanische Kräfte.

Es kommen vor allem zwei Lasertypen zum Einsatz:

- CO₂-Laser – arbeiten im fernen Infrarot und eignen sich gut für organische Materialien wie FR-4 oder Polyimid.

- UV-Laser – arbeiten mit deutlich kürzerer Wellenlänge, sind für sehr kleine Bohrungen besser geeignet und können neben dem Dielektrikum auch Kupfer abtragen.

Dieser Beitrag konzentriert sich auf das CO₂-Laserbohren, das sich besonders für Bohrungen in die dielektrischen Schichten zwischen den Kupferlagen eignet.

Wie funktioniert CO₂-Laserbohren?

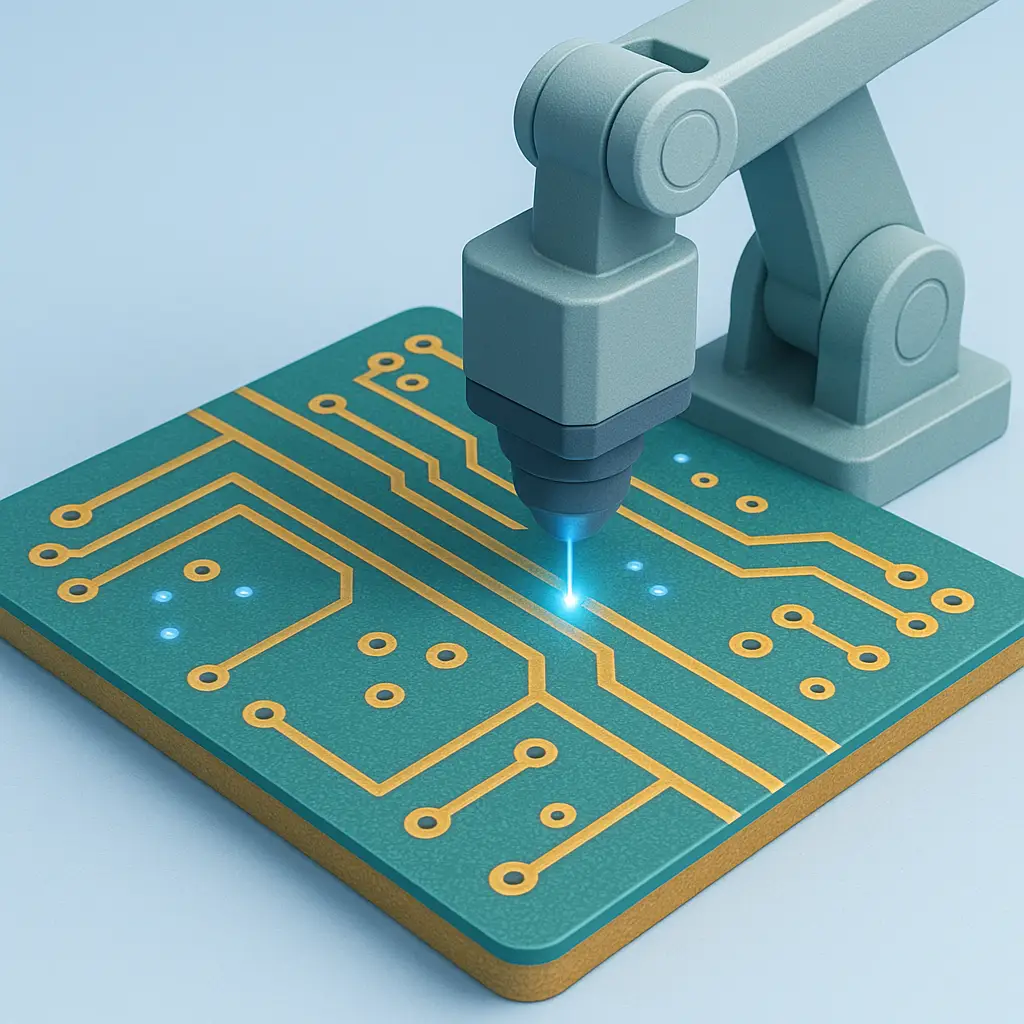

CO₂-Laser emittieren Infrarotlicht mit einer Wellenlänge, die organische Materialien gut absorbieren. Trifft der Strahl auf die Leiterplatte, erwärmt sich das Material sehr schnell und verdampft. Durch die starke Fokussierung entsteht eine winzige Spot-Größe – so lassen sich feine Bohrungen ohne mechanische Belastung herstellen.

Die häufigste Bohrungsart auf HDI-Boards ist die Microvia – winzige, flache Durchkontaktierungen, die nur wenige Lagen verbinden. Ein korrekt eingestellter CO₂-Laser erzeugt solche Bohrungen mit hoher Präzision und Wiederholgenauigkeit.

Wichtig zu wissen: CO₂-Laser wechselwirken je nach Material unterschiedlich. Organische Substrate wie FR-4 absorbieren die Laserenergie und verdampfen sauber. Kupfer hingegen reflektiert einen großen Teil der Energie – der Laser „stoppt“ gewissermaßen an der Kupferschicht. Dieser Stop-on-Copper-Effekt ermöglicht kontrollierte Blindvias, die exakt an der nächsten Kupferlage enden.

Was kann CO₂-Laserbohren leisten?

Vorteile in der PCB-Produktion:

1) Sehr kleine Bohrdurchmesser

Mit Laserbohren lassen sich deutlich kleinere Löcher herstellen als mit mechanischen Bohrern. Unterhalb von etwa 0,15 mm (150 µm) geraten mechanische Bohrer an Grenzen, während Laserbohren für die kleineren Microvia-Durchmesser Standard ist. Ideal für sehr dichte Leiterbilder, weil Microvias das Lagenwechseln ermöglichen, ohne große Durchkontaktierungen zu verschwenden.

2) Hohe Präzision und saubere Bohrungen

Der Laserstrahl ist exakt steuerbar; Position und Durchmesser sind sehr reproduzierbar. Da kein Werkzeug das Material berührt, gibt es keinen Werkzeugverschleiß und keine Vibrationen – die Bohrungen bleiben konsistent.

3) Für viele Materialien geeignet

CO₂-Laser bearbeiten eine breite Materialpalette: FR-4, Polyimid und flexible Substrate. Durch die berührungslose Bearbeitung entstehen keine mechanischen Spannungen oder Risse, wie sie bei Bohrern auftreten können.

4) Gute Durchsatzleistung

Bei Leiterplatten mit sehr vielen Microvias kann Laserbohren schneller sein als mechanisches Bohren. Das verkürzt die Durchlaufzeit komplexer HDI-Boards.

Grenzen des CO₂-Laserbohrens

Wie jede Fertigungsmethode hat auch das Laserbohren Grenzen:

1) Untere Durchmessergrenze

CO₂-Laser sind bis etwa 0,10–0,15 mm sehr leistungsfähig. Für extrem kleine Bohrungen (z. B. ≤ 50–80 µm) sind UV-Laser meist besser geeignet, da sie sowohl Kupfer als auch Dielektrikum mit geringer Wärmeeinflusszone abtragen können.

2) Interaktion mit Kupfer

CO₂-Laser entfernen Kupfer nur ineffizient, weil Kupfer IR-Strahlung stark reflektiert. Daher nutzt man CO₂ überwiegend für das Dielektrikum. Muss Kupfer zuerst geöffnet werden (z. B. für Durchkontaktierungen), sind andere Laser oder Vorätz-/Vorbohr-Schritte erforderlich.

3) Tiefensteuerung

Ohne metallische Stopp-Schicht ist die Tiefenkontrolle schwieriger. Bei großem Aspektverhältnis (Tiefe/Ø) drohen Tiefenschwankungen und Konizität (oben breiter als unten).

4) Kosten

Laseranlagen für hochpräzise PCB-Bearbeitung sind teuer. Die Investitionskosten liegen über denen mechanischer Bohrzentren. Bei HDI-Boards mit hoher Dichte überwiegen die Vorteile jedoch oft die Mehrkosten.

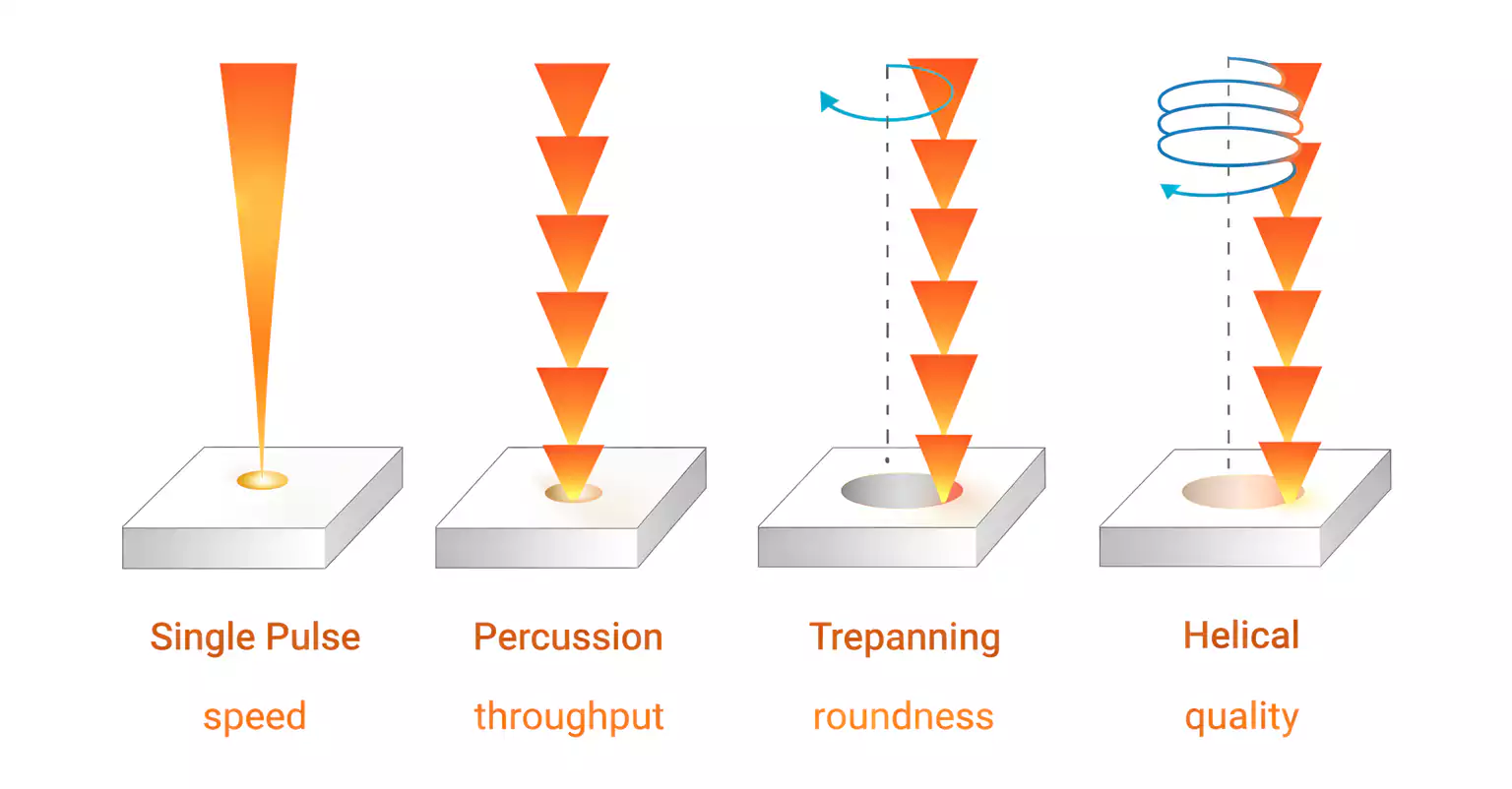

Mechanisches Bohren vs. CO₂-Laserbohren

Ein Vergleich der beiden Hauptverfahren:

Mechanisches Bohren

Ein rotierender Bohrer schneidet das Loch. Gut für größere Bohrungen und durchgehende Vias; wirtschaftlich bei Standard-Durchmessern. Grenzen: Werkzeugverschleiß, Risiko von Werkzeugbruch bei dünnen/fragilen Boards, sehr kleine Durchmesser sind langsam und kritisch. Zudem entstehen Vibrationen und mechanische Spannungen.

CO₂-Laserbohren

Materialabtrag per Licht statt per Werkzeug – kein Verschleiß, saubere Kleinstbohrungen, gut für dünne, empfindliche Bereiche ohne Delamination.

Aber: Es ersetzt nicht alle Anwendungen. Für Standard-Durchkontaktierungen oder Durchmesser > 0,15 mm bleibt das mechanische Bohren häufig günstiger.

Viele Hersteller nutzen daher einen Hybrid-Ansatz: Laser für Microvias und kleine Bohrungen, mechanisch für größere.

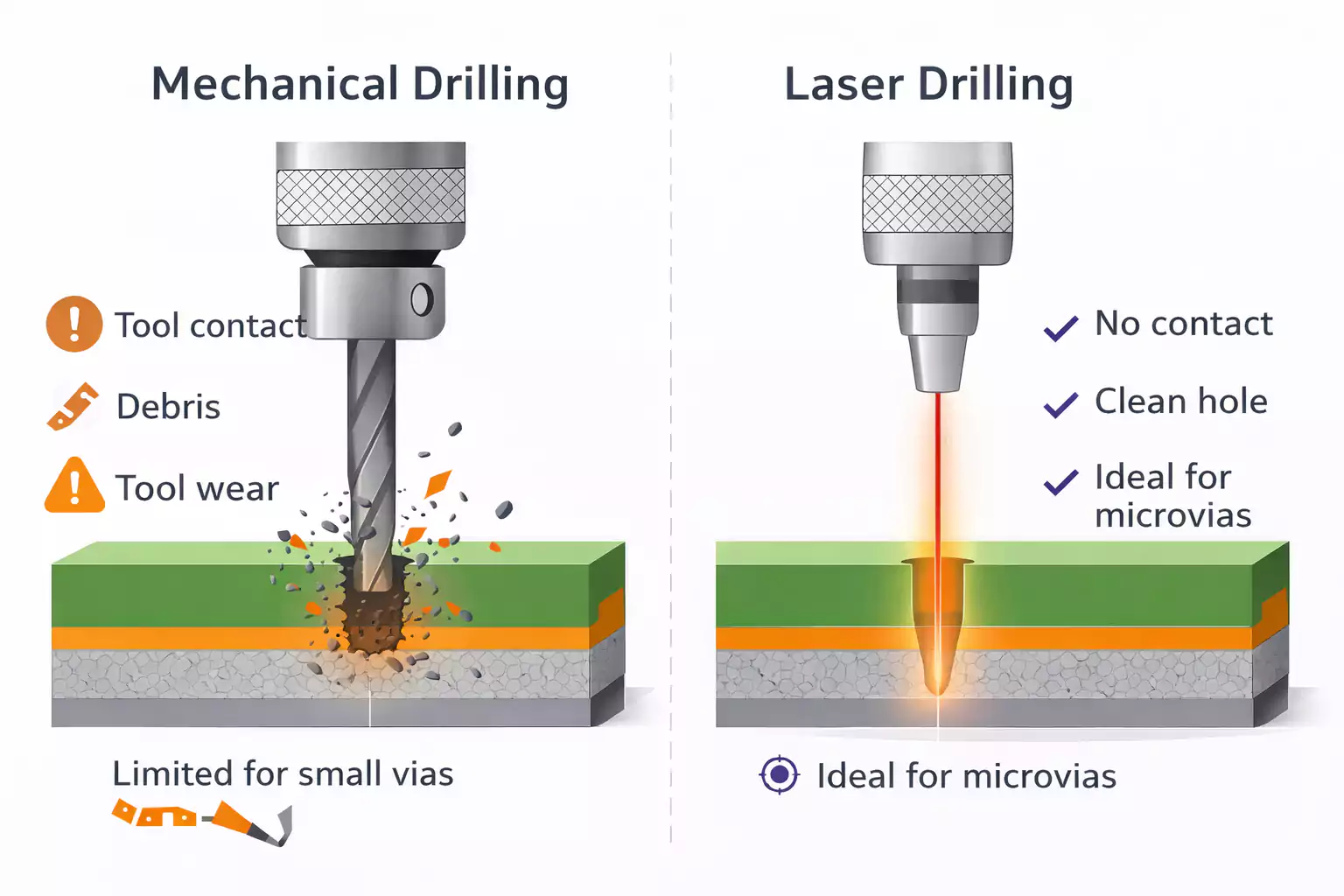

Warum ist Laserbohren für HDI so wichtig?

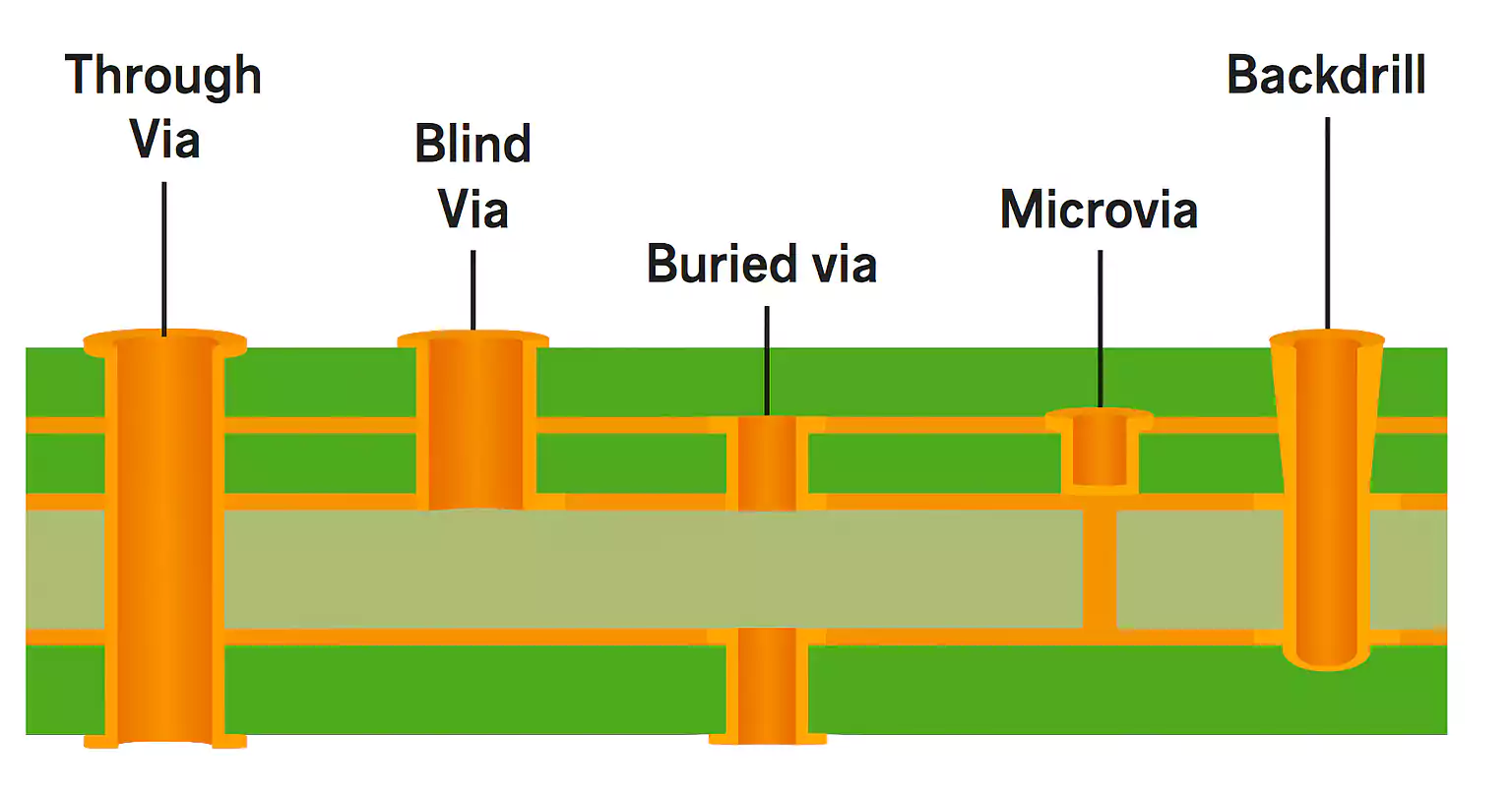

HDI-Leiterplatten besitzen sehr hohe Verdrahtungsdichten. Typische Bausteine:

- Microvias

- Blind- und Buried-Vias (nicht durch die gesamte Platine)

- Gestapelte Vias (Stacked Vias)

- Sequenzielles Laminieren (lagenweiser Aufbau)

Laserbohren erzeugt die Microvias, die HDI erst ermöglichen – Schichten können kompakt gestapelt und verbunden werden. Ohne Laser wären zuverlässige Microvias deutlich schwerer und langsamer herzustellen. HDI-Boards treiben Geräte wie Smartphones, Tablets und High-Speed-Netzwerktechnik – überall dort, wo Signale auf engem Raum geführt werden müssen.

Typischer Prozess mit Laserbohren

So fügt sich CO₂-Laserbohren in den HDI-Ablauf ein:

- Lagenaufbau & Innenlagenstruktur – Innenkupfer wird geätzt und vorbereitet.

- Laserbohren – CO₂-Laser bohrt durch das Dielektrikum bis zur nächsten Kupferlage.

- Reinigung/Desmear – Entfernen von Rückständen im Loch für gute Kupferabscheidung.

- Kupferbeschichtung (chem./galv.) – Elektrische Verbindung der Via.

- Laminieren – Verpressen mit Prepregs zur festen Verbindung.

- Wiederholen für weitere HDI-Ebenen – Bei mehreren HDI-Stufen werden Bohren und Metallisieren sequenziell wiederholt.

Moderne Laserbohranlagen sind automatisiert und in Fertigungslinien integriert, um Tempo und Wiederholbarkeit zu sichern.

Qualität und Zuverlässigkeit

Die Bohrqualität beeinflusst die Zuverlässigkeit der Leiterplatte. Wichtige Prüfkriterien:

- Sauberkeit und Form der Bohrung – glatte Wände, geringe Konizität → bessere Beschichtung.

- Aspektverhältnis – zu hohe Werte führen zu ungleichmäßiger Metallisierung.

- Materialrückstände – beeinträchtigen die Kupferabscheidung und können Ausfälle verursachen.

Gute Prozesskontrolle und Inspektion (z. B. Schliffe) sorgen dafür, dass lasergebohrte Vias die Qualitätsanforderungen erfüllen.

Fazit: Wann CO₂-Laserbohren einsetzen?

Laserbohren – insbesondere mit CO₂ – ist eine Schlüsseltechnologie der modernen PCB-Fertigung. Es ermöglicht:

- Kleine Microvias für HDI-Designs

- Präzise Bohrpositionen bei minimaler Materialbeeinflussung

- Höheren Durchsatz bei dichten Leiterplatten

Gleichzeitig bedeuten die Grenzen – minimale Bohrdurchmesser, Tiefensteuerung, Anlagenkosten –, dass es am besten in Kombination mit mechanischem Bohren und/oder UV-Laser eingesetzt wird – je nach Designanforderung.

Für Entwickler und Fertigungsingenieure gilt: Wer versteht, wie CO₂-Laserbohren funktioniert und wo es am meisten Nutzen bringt, sorgt für zuverlässige, fertigungsgerechte Leiterplatten mit exzellenter Performance.