In der modernen Elektronikfertigung ist die Oberflächenmontagetechnik (SMT) zum Grundpfeiler der Leiterplattenbestückung (PCB-Assembly) und der Produktion bestückter Leiterplatten (PCBA) geworden. Mit der Entwicklung hin zu höherer Packungsdichte, kleineren Bauformen und größerer Zuverlässigkeit hat SMT die traditionelle Durchstecktechnik (THT) weitgehend abgelöst und sich zu einer umfassenden, hochintegrierten Ingenieursdisziplin entwickelt.

Dieser Beitrag bietet einen praxisnahen Überblick darüber, was SMT ist, was sie umfasst und warum sie wichtig ist—und hilft Ingenieur:innen und Fachleuten, das technologische Fundament der heutigen PCBA-Fertigung besser zu verstehen.

Die Rolle von SMT in der modernen PCBA-Fertigung

In den Anfangsjahren der Elektronik dominierte die Durchstecktechnik THT. Mit steigender Schaltungskomplexität und höheren Frequenzen traten jedoch zunehmend Grenzen zutage:

- Große Bauteilabmessungen und geringe Leiterbahndichte

- Begrenzte Automatisierbarkeit

- Geringe Eignung für Hochfrequenz- und Hochgeschwindigkeitsanwendungen

Durch die direkte Montage von Bauteilen auf die Oberfläche der Leiterplatte (PCB) steigert SMT die Bestückungsdichte, die Fertigungsgeschwindigkeit und die Zuverlässigkeit deutlich. Heute stützt sich nahezu jedes elektronische Gerät primär auf SMT als zentrales Bestückungsverfahren.

SMT: Mehr als nur „Bauteile löten“

SMT wird oft verkürzt als „oberflächenmontiertes Löten“ beschrieben, ist in der Praxis jedoch weit mehr. Aus ingenieurtechnischer Sicht ist SMT ein multidisziplinäres System, das mehrere voneinander abhängige Elemente integriert:

- Oberflächenmontierbare Bauelemente (SMC/SMD)

- Leiterplatten (PCB)

- Fertigungs- und Montagegerechtes Design (DFM/DFA)

- Materialien und Prozesstechnologie der Montage

- Prüf-, Inspektions- und Reparaturmethoden

- Produktionsequipment, Steuerung und Management

Diese Faktoren beeinflussen sich gegenseitig. Zusammen bilden sie das Gesamtsystem, das Ausbeute, Leistung und Zuverlässigkeit in der modernen PCBA-Produktion bestimmt.

Kernelemente der Oberflächenmontagetechnik

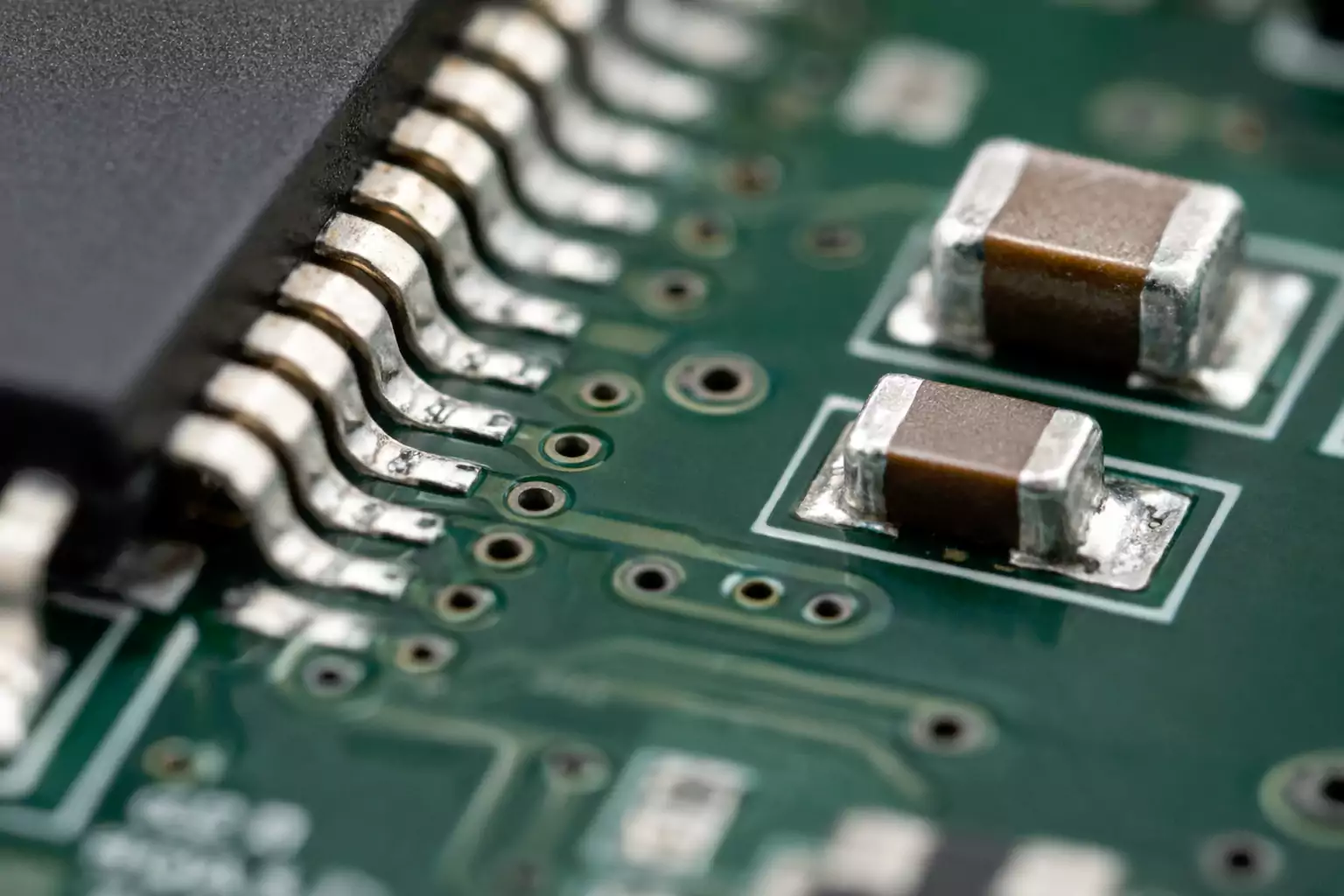

1) Oberflächenmontierbare Bauelemente (SMC/SMD)

Das Fundament der SMT sind Bauelemente für die Oberflächenmontage. Im Vergleich zu klassischen THT-Teilen sind SMDs kleiner, leichter und optimal für die automatische Bestückung ausgelegt. Sie besitzen kurze oder keine Anschlussdrähte, was parasitäre Effekte reduziert und das Hochfrequenzverhalten verbessert.

Gängige Typen:

- Chip-Widerstände und -Kondensatoren

- Gehäuseformen integrierter Schaltungen wie QFP, BGA und CSP

Diese Bauteile müssen strenge Anforderungen an Wärmebeständigkeit, Lötbarkeit und Maßhaltigkeit erfüllen, um einen stabilen Prozess sicherzustellen.

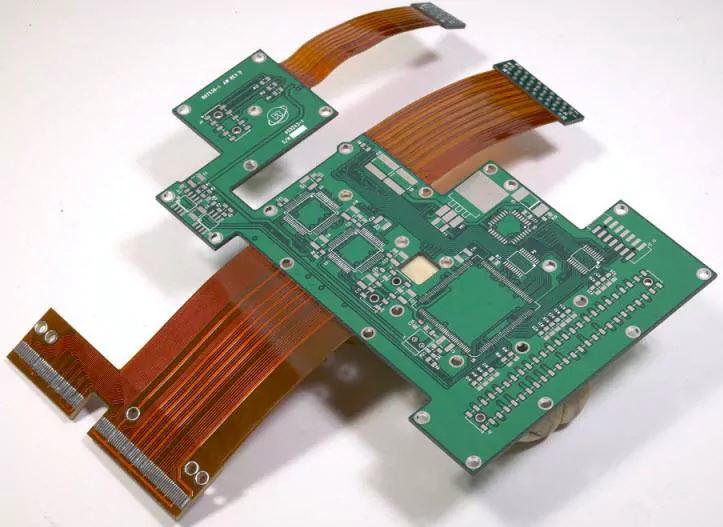

2) Leiterplatten (PCB)

Leiterplatten bilden die strukturelle und elektrische Basis für die SMT-Bestückung. Unterschiedliche PCB-Typen wirken sich direkt auf die Prozessleistung aus:

- Einlagige und mehrlagige Leiterplatten

- Starre, flexible oder metallkernbasierte Leiterplatten

- Keramiksubstrate für Hochfrequenzanwendungen

Planheit der Leiterplatte, Pad-Geometrie und Oberflächenfinish beeinflussen die Genauigkeit des Lötpastendrucks, die Bestückpräzision und die Zuverlässigkeit der Lötstellen. In der SMT-Fertigung ist die PCB nicht nur ein Träger—sie ist ein integraler Bestandteil des Prozesssystems.

3) Design for Manufacturability / Assembly (DFM / DFA)

DFM/DFA schlägt die Brücke zwischen Produktentwurf und realer Produktion.

Ein durchdachtes SMT-Layout berücksichtigt:

- Logische Bauteilplatzierung

- Pad-Abmessungen und -Abstände

- Elektrisches und thermisches Management

Gutes, fertigungsgerechtes Design reduziert Produktrisiken, verbessert die Ausbeute und stellt sicher, dass das Leiterplattendesign konsistente, hochwertige Lötungen unterstützt.

4) Die „Engineering-Schichten“ der SMT-Prozesstechnologie

SMT ist keine einzelne Technik, sondern ein hierarchisches System miteinander vernetzter Technologien, das typischerweise in vier Hauptschichten gegliedert wird:

- Materialtechnologie: Lötpaste, Flussmittel, Klebstoffe und Reinigungsmedien

- Prozessmethoden: Drucken, Dosieren, Bestücken, Löten, Reinigen und Nacharbeiten

- Anlagentechnik: Einsatz von Schablonendruckern, Bestückautomaten, Löt- und Inspektionssystemen

- Systemsteuerung und Management: Linienkonfiguration, Prozessregelung und Qualitätsmanagement

Diese Schichten greifen ineinander und formen den umfassenden SMT-Rahmen—eines der am stärksten integrierten Felder der modernen Elektronikfertigung.

5) SMT-Prozessmethoden und technische Kategorien

Der SMT-Fertigungsprozess lässt sich weiter in spezialisierte Techniken unterteilen:

- Beschichten und Dosieren: Lötpastendruck, Kleberdosierung oder Transferverfahren

- Bestückung: sequenziell, simultan oder Inline-Systeme

- Löten: Reflow-Löten sowie Wellenlöten (Ein- oder Doppelwelle)

- Reinigung: Lösemittelreinigung, wässrige Reinigung oder No-Clean-Prozesse

- Nacharbeit (Rework): Heißluft, Infrarot oder lokales Erwärmen

- Inspektion: Kombination aus berührenden und berührungslosen Prüfverfahren

Gemeinsam bilden diese Methoden die zentrale Prozesskette der SMT-Fertigung.

6) Inspektion und Qualitätskontrolle

Inspektion spielt entlang der gesamten SMT-Fertigungslinie eine Schlüsselrolle.

Gängige Inspektionsmethoden:

- AOI (Automated Optical Inspection) für die allgemeine Lötstellenqualität

- Röntgeninspektion für verdeckte Anschlüsse wie bei BGA

- ICT (In-Circuit-Test) für elektrische Durchgängigkeit

- FCT (Functional Circuit Test) für die vollständige Funktionsprüfung

Ein robustes Qualitätsmanagement sichert gleichbleibende, zuverlässige Leistung über jede Charge an PCBA-Baugruppen hinweg.

Warum SMT-Technologie wichtig ist

Ein ausgereiftes SMT-Ökosystem liefert messbare Vorteile:

- Höhere Bestückungs- und Integrationsdichte

- Verbesserte Zuverlässigkeit der Lötverbindungen

- Hohe Eignung für vollständige Automatisierung

- Überlegene Langzeitstabilität der Produkte

Daher gilt die SMT-Prozessfähigkeit als ein zentraler Indikator für die technische Kompetenz eines PCBA-Fertigungsbetriebs.

Fazit

Surface-Mount Technology ist kein einzelner Prozess, sondern ein vollständiges, vernetztes Ingenieurssystem, das Bauteildesign, Leiterplattenfertigung, Montageprozesse, Materialien und Anlagenmanagement integriert. Das Verständnis von SMT als strukturiertes, ineinander greifendes System ist die Grundlage für eine zuverlässige, hochwertige PCBA-Produktion.