Was ist eine Metallkern-Leiterplatte (MCPCB)?

Eine Metallkern-Leiterplatte (MCPCB) – auch Metal-Clad PCB oder Insulated Metal Substrate (IMS) PCB genannt – ist eine Leiterplatte auf einer Metallbasis (meist Aluminium oder Kupfer). Zwischen Metall und Kupfer-Leiterlage liegt eine dünne, wärmeleitfähige und elektrisch isolierende Dielektrikums-Schicht. Das Ziel ist simpel: Wärme schneller von Bauteilen abführen als mit Standard-FR-4, und dabei gängige Fertigungs- und Bestückungsprozesse beibehalten.

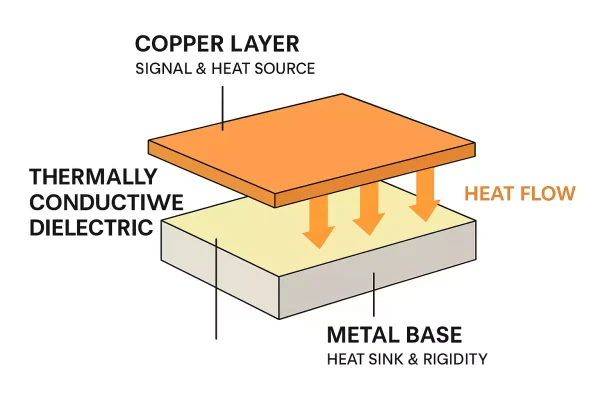

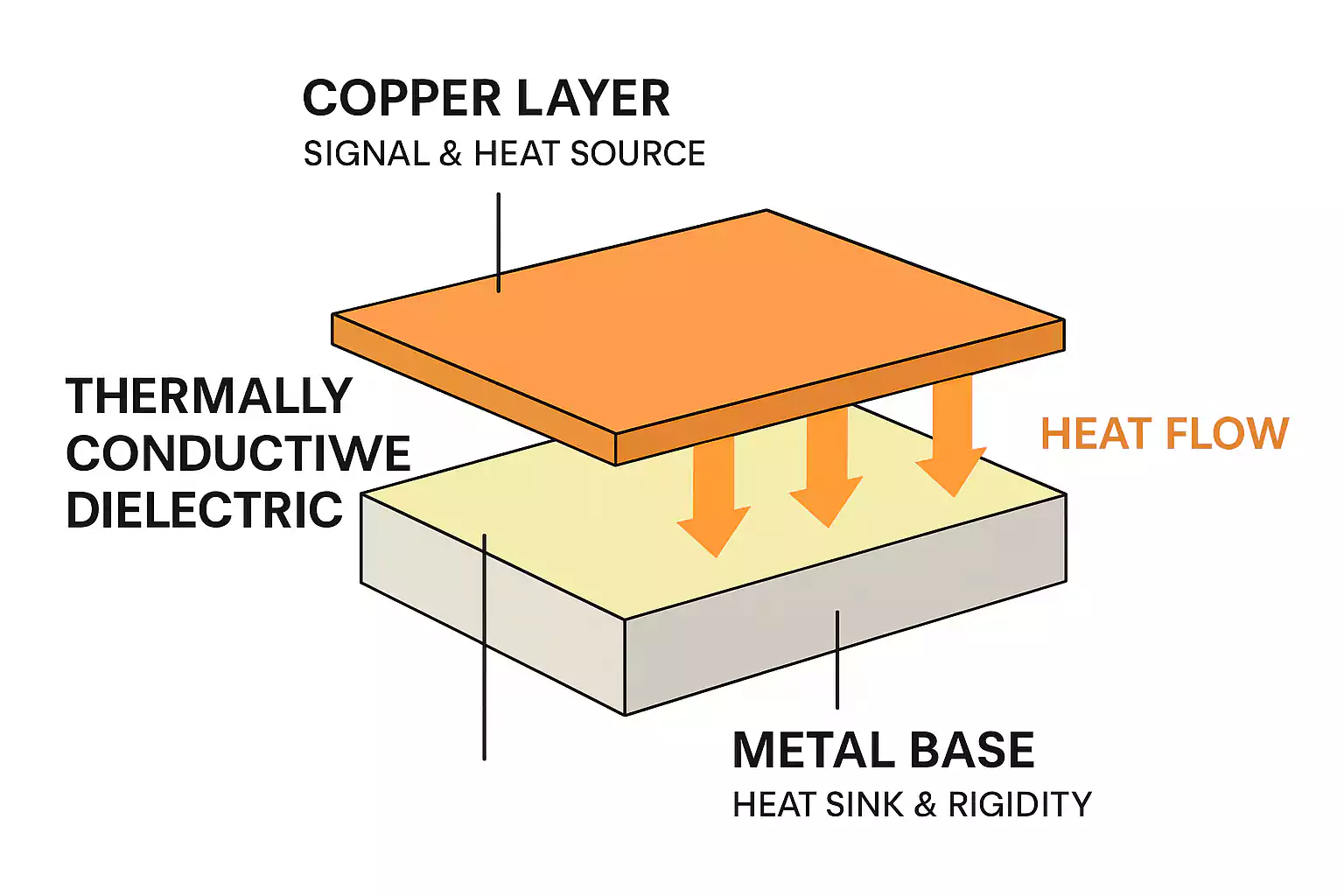

Aufbau einer MCPCB (Layer-Stack)

Denken Sie an ein Sandwich – von unten nach oben:

- Metallbasis (Aluminium am häufigsten; Kupfer für maximale Wärmeverteilung)

- Wärmeleitfähiges Dielektrikum (elektrisch isolierender „Kleber“, der Metall und Kupfer verbindet und einen Pfad mit geringer thermischer Resistenz bietet)

- Kupferfolie (Leiterlage; typisch 1–3 oz, auch stärker möglich)

- (Optional) Lötstopplack und Oberflächenfinish (z. B. ENIG, OSP)

Typische Richtwerte (Orientierung, keine harten Grenzen):

- Dicke der Metallbasis: meist 1,0–3,2 mm (Aluminium am gängigsten)

- Dicke des Dielektrikums: ca. 75–150 µm, Balance aus Isolation und geringer thermischer Resistenz

- Wärmeleitfähigkeit des Dielektrikums: üblicherweise 1–3+ W/m·K je nach Materialqualität

Warum der Aufbau wichtig ist

- Schneller vertikaler Wärmepfad: Wärme fließt von heißen Bauteilen → Kupfer → Dielektrikum → Metallbasis → Kühlkörper/Umgebung.

- Niedrigere Leiterplattentemperatur: Senkt die Sperrschichttemperatur (Tj) – besserer Lumen-Erhalt bei LEDs, höhere Zuverlässigkeit von Leistungsbauteilen, längere MTBF.

- Mechanische Steifigkeit: Die Metallbasis erhöht die Stabilität und dient als integrierter Wärmeverteiler.

MCPCB vs. „Metal-Clad PCB“ vs. „Aluminium-PCB“ vs. „IMS“

- MCPCB / Metal-Clad PCB / IMS-PCB: In der Branche weitgehend gleichbedeutend – Metallbasis mit isolierendem Dielektrikum unter der Kupferlage.

- Aluminium-PCB: Unterkategorie der MCPCB mit Aluminium-Basis (am beliebtesten und kosteneffizient).

- Kupferkern-PCB: Unterkategorie mit Kupferbasis für optimale Wärmeableitung (höhere Kosten und höheres Gewicht).

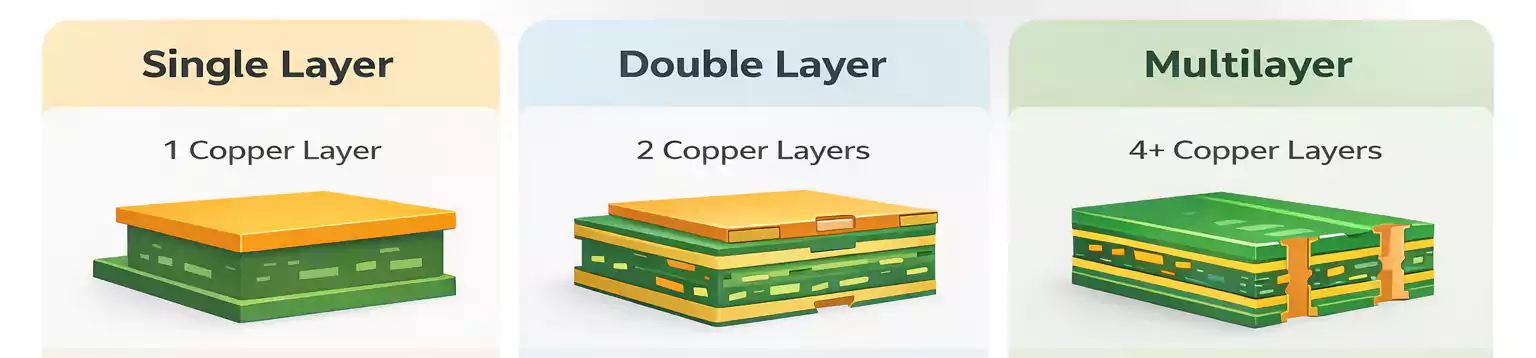

Häufige Formfaktoren

- Einlagige MCPCB (am häufigsten): Eine Kupferlage auf dem Dielektrikum. Ideal für Leistungs-LEDs, Treiber, Netzteile.

- Zweilagige MCPCB: Zwei Kupferlagen auf dem Dielektrikum; mehr Routing-Flexibilität, aber Via-Isolation nötig, um Kurzschlüsse zur Metallbasis zu vermeiden.

- Mehrlagige MCPCB: Möglich, aber komplexer/teurer; wenn thermische Anforderungen und hohe Routen-Dichte zusammenkommen. Fortgeschrittene Prozesse (z. B. Vorbohren großer Löcher, isolierende Füllung und erneutes Bohren vor dem Durchkontaktieren) halten durchkontaktierte Vias von der Metallbasis isoliert.

Wann MCPCB einsetzen (Anwendungen)

Verwenden Sie eine MCPCB, wenn Wärmeflussdichte – nicht Routing-Dichte – der Hauptengpass ist. Typische, wertstiftende Anwendungen:

- LED-Beleuchtung (Backlight, Allgemein, COB/CSP)

Warum MCPCB: Niedrige Tj für Lumen-Erhalt und Farbkonstanz.

Design-Tipp: Einlagige Aluminiumbasis mit 1–3 W/m·K Dielektrikum als Standard; Wärme mit breiten, kurzen Kupferflächen verteilen. - Automotive-Beleuchtung & E-Powertrain-Steuerungen

Warum: Hohe Umgebungstemperaturen, Vibration, lange Einschaltdauer → planbarer Wärmepfad nötig.

Tipp: Dickere Metallbasis für Steifigkeit; Kriech-/Luftstrecken und Isolierung der Befestigungslöcher prüfen. - Motorantriebe & Motion-Control

Warum: Heiße MOSFETs/IGBTs und Shunt-Widerstände liegen dicht beieinander.

Tipp: Hotspots direkt über dem Metallkern platzieren; Kupferbasis erwägen, wenn Hotspots bleiben. - Stromversorgungen (AC/DC, DC/DC, LED-Treiber)

Warum: Dauerverlustleistung und kompakte Layouts machen FR-4 + Clip-Heatsinks grenzwertig.

Tipp: Höher-k oder dünneres Dielektrikum wählen, um die Bauteil-zu-Basis-Resistenz zu reduzieren. - Halbleiterrelais & Lastschalter

Warum: Gepulste/konstante Lasten profitieren von einem kurzen, reproduzierbaren Wärmeweg.

Tipp: Möglichst nur SMT; notwendige Vias von der Metallbasis isolieren. - Solar/PV & Power-Conditioning-Module

Warum: Raue Umgebungen und Gehäuseerwärmung erhöhen Board-Temperaturen.

Tipp: Aluminiumbasis für Kosten/Leistung; Kanten und Befestigungen gegen Korrosion schützen. - Industrie- & HF-Leistung (Laser-Treiber, PA-Module)

Warum: Hohe Wärmestromdichte, bessere Reproduzierbarkeit als komplexe TIM-Stacks.

Tipp: MCPCB als integrierten Heat-Spreader verwenden, Mechanik vereinfachen.

Materialvergleich: Aluminium vs. Kupfer

MCPCBs nutzen überwiegend Aluminium oder Kupfer als Basis. Die Wahl beeinflusst Thermik, Gewicht, Kosten und Fertigbarkeit.

| Eigenschaft | Aluminium (5052/6061) | Kupfer (C110) | Bedeutung für MCPCB |

|---|---|---|---|

| Wärmeleitfähigkeit (k) | ~150–205 W/m·K | ~385–400 W/m·K | Kupfer verteilt Wärme ~2× schneller – gut bei engen Hotspots. |

| Dichte / Gewicht | 2,7 g/cm³ (leicht) | 8,9 g/cm³ (schwer) | Kupferbasis kann das Plattengewicht verdreifachen – Massenlimits beachten. |

| CTE (in-plane) | ~23 ppm/°C | ~16–17 ppm/°C | CTE von Kupfer liegt näher an Leiterzügen und vielen Packages → stabilere Lötstellen. |

| Kosten (Material + Bearbeitung) | niedrig | hoch | Kupferbasis verteuert Material und Werkzeugverschleiß. |

| Bearbeitbarkeit | einfach; schnelles Fräsen/Bohren | härter; höherer Werkzeugverschleiß | Aluminium begünstigt kurze Lead Times und geringe NRE. |

| Steifigkeit bei gleicher Dicke | gut | sehr gut | Kupfer kann dünner sein, bleibt aber schwerer. |

| Korrosionsverhalten | oxidiert schnell; Kanten eloxieren/lackieren | läuft an; meist stabil | Aluminiumkanten/Befestigungen vor galvanischer Korrosion schützen. |

Funktionierende MCPCB-Stackups

Die Leistung und Fertigbarkeit hängen stark vom Stackup ab – also wie Kupfer, Dielektrikum und Metallsubstrat angeordnet und verbunden sind.

1) Einlagige MCPCB (am häufigsten für LED-Module)

Struktur: Kupferfolie → Dielektrikum → Metallbasis (Al/Cu)

Einsatz: LED-Platinen, Treiber, einfache Leistungsplatinen

Vorteile:

- Einfachstes und kostengünstigstes Stackup

- Exzellenter Wärmepfad für SMT-Bauteile

- Ideal für Großserien

2) Zweilagige MCPCB (2 Kupferlagen, eine Bestückseite)

Struktur: Top-Kupfer → Dielektrikum → Bottom-Kupfer (durch/blind) → Dielektrikum → Metallbasis

Einsatz: Schaltungen mit Routing-Bedarf und Leistungsanforderungen

Vorteile:

- Komplexeres Routing als einlagig

- Oberseite für Bauteile, Unterseite für GND/Wärmespreizung

Fertigungshinweis: Vias müssen von der Metallbasis isoliert werden.

3) Mehrlagige MCPCB mit isolierten Vias (für hohe Leistung + komplexe Logik)

Struktur: Mehrere Kupferebenen auf FR-4 → wärmeleitendes Dielektrikum → Metallbasis

Einsatz: Leistungs-Module mit Steuerlogik, Industrieautomation, Automotive-ECUs

Vorteile:

- Kombiniert thermische Performance mit komplexer Elektronik

- Top/Bottom-Bestückung, bessere Signalintegrität

Herausforderungen: - Höhere Kosten und Komplexität

- Erfordert Via-Felder und Isolationsstrategien zur Metallbasis

Thermal-Design-Essentials

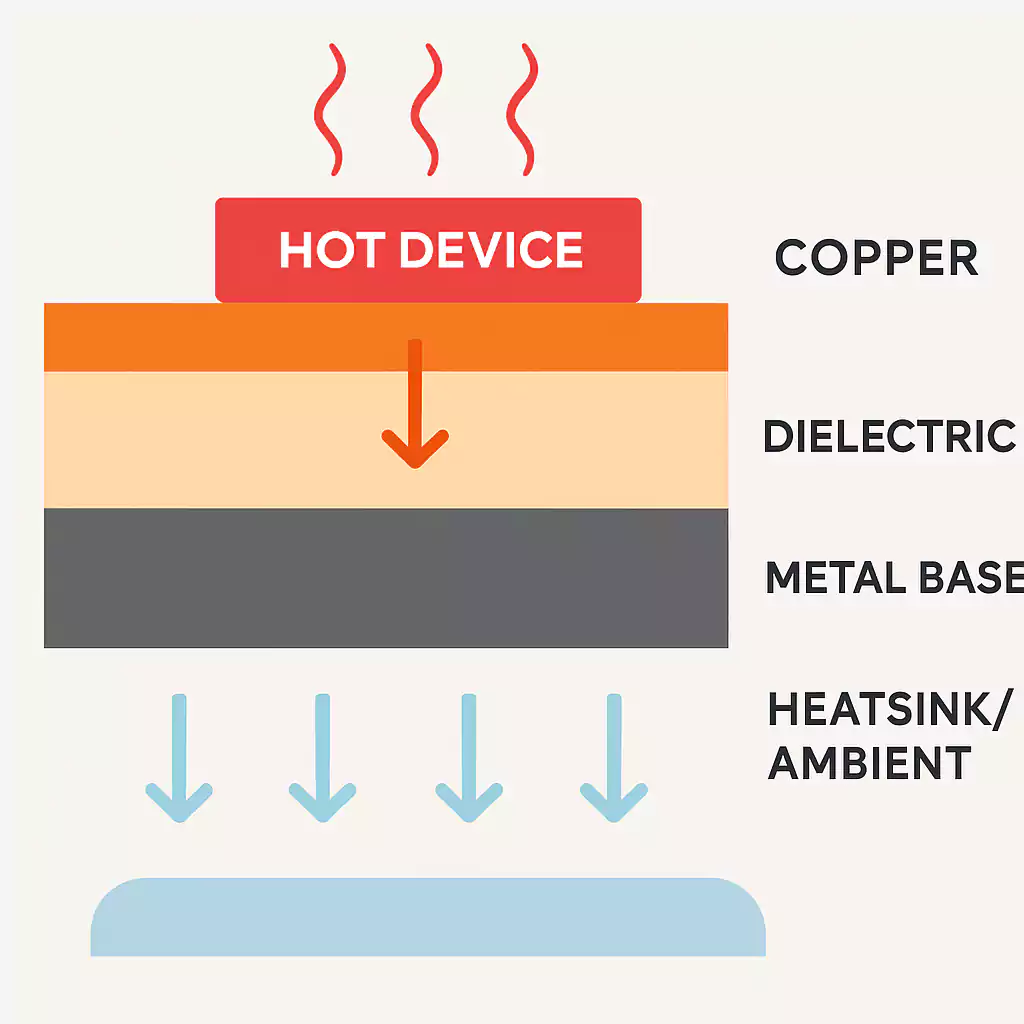

Wärmefluss in der MCPCB:

Bauteil → Kupfer → Dielektrikum → Metallkern → Kühlkörper/Umgebung.

Jede Schicht hat eine eigene thermische Resistenz; die Summe bestimmt den Temperaturanstieg.

Vereinfachte Formel für die Gesamt-Wärmeresistenz (R_{\theta,\text{total}}) (°C/W):

[R_{\theta,\text{total}}

= \frac{t_{\text{Cu}}}{k_{\text{Cu}} \cdot A}

- \frac{t_{\text{dielectric}}}{k_{\text{dielectric}} \cdot A}

- \frac{t_{\text{metal}}}{k_{\text{metal}} \cdot A}

]

mit (t) = Schichtdicke, (k) = Wärmeleitfähigkeit, (A) = Fläche.

In den meisten MCPCBs dominiert das Dielektrikum die Resistenz wegen seines niedrigen (k).

Referenzwerte:

| Schicht | Dicke (typ.) | (k) | Beitrag zu (R_\theta) |

|---|---|---|---|

| Kupfer | 35–70 µm | ~385 W/m·K | gering |

| Dielektrikum | 100–150 µm | 1–5 W/m·K | hoch |

| Metallbasis | 1,0–3,2 mm | Al ~200 / Cu ~400 W/m·K | gering |

DFM-Designregeln für MCPCBs

Design for Manufacturability ist entscheidend, da Thermik, Isolation und Steifigkeit die Fertigung beeinflussen.

1) Minimale Designparameter

| Merkmal | Typischer Wert | Hinweis |

|---|---|---|

| Leiterbahnbreite/-abstand | ≥ 6 mil (150 µm) | breiter = besser für Wärme/Ströme |

| Kleinster Bohrdurchmesser | ≥ 12 mil (0,30 mm) | sehr kleine Vias wegen Metallbasis vermeiden |

| Ringbreite (Annular Ring) | ≥ 5 mil (125 µm) | größer bei isolierten DKs |

| Dielektrikum-Dicke | 75–150 µm | dünner = besser thermisch, schwerer zu isolieren |

| Kupferdicke | 1–3 oz (35–105 µm) | bis 6 oz für hohe Ströme |

| Metallbasis-Dicke | 1,0–3,2 mm | 1,5 mm Al häufig bei LED |

| Lötstopp-Abstand | ≥ 3 mil (75 µm) | für Thermalpads anpassen |

| Bestückungsdruck-Abstand | ≥ 5 mil zu Pads | keine Schrift auf Wärmeflächen |

2) Best Practices für Via-Isolation

- Durchkontaktierungen dürfen keinen Kontakt zur Metallbasis haben. Große Freibohrungen in der Basis und gefüllte/verschlossene Vias nutzen.

- Für DKs nahe der Basis nichtleitende Epoxy-Füllung verwenden – besonders bei 2-lagig oder Multilayer-MCPCB.

3) Stackup- & Layer-Tipps

- Einlagig: alle Bauteile auf einer Seite; Metallbasis nur als Wärmesenke.

- Zwei-/Mehrlagig: Keep-out-Zonen um kritische Wärmepfade und Hochspannungsnetze.

- Dielektrikum wählen mit definierter Wärmeleitfähigkeit (z. B. 1–3 W/m·K) und Durchbruchspannung ≥ 3 kV für Leistungsschaltungen.

4) Oberflächenfinish

- OSP oder ENIG sind üblich; ENIG für hohe Zuverlässigkeit/Feinraster bevorzugt.

- HASL vermeiden, wenn Planarität oder exakte Pad-Geometrie (z. B. Thermalpads) gefordert ist.

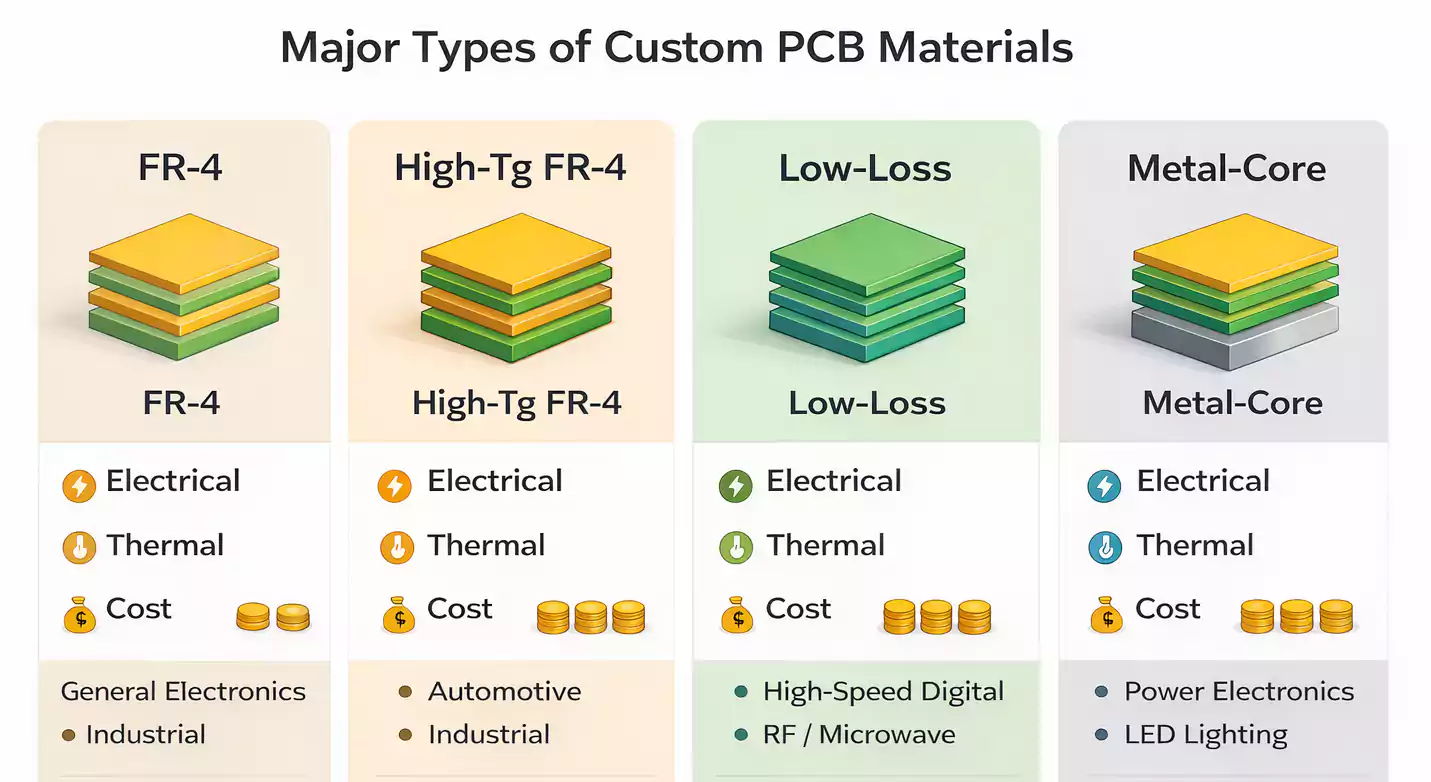

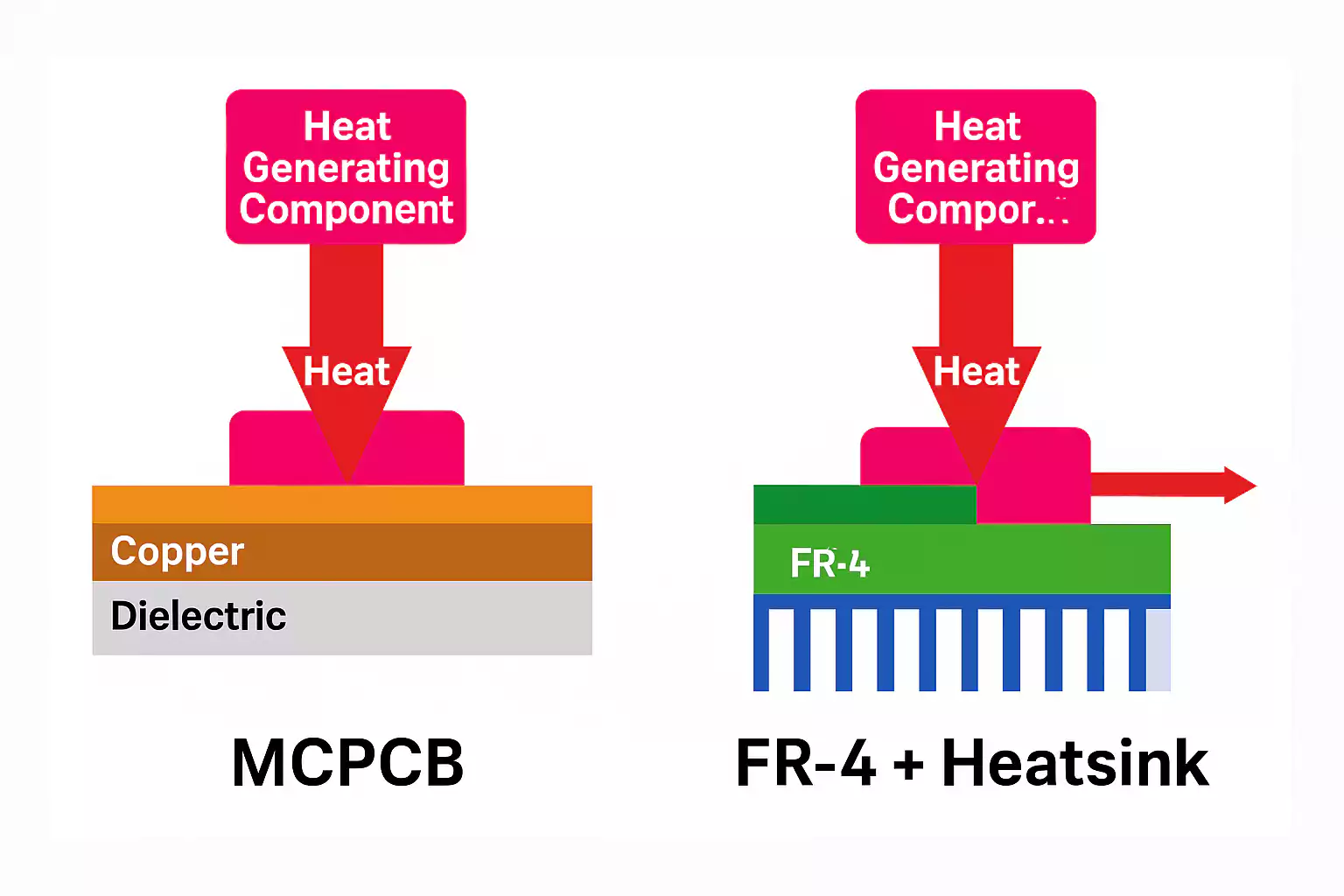

MCPCB im Vergleich zu anderen PCB-Technologien

| Merkmal / Eigenschaft | MCPCB | FR-4 + Kühlkörper | Keramik-PCB | Dickkupfer-PCB |

|---|---|---|---|---|

| Wärmeleitfähigkeit | ★★☆ (1–10 W/m·K) | ★☆☆ (niedrig; TIM-abhängig) | ★★★ (20–180 W/m·K) | ★★☆ (seitliche Verteilung) |

| Effizienz des Wärmepfads | vertikal, direkt zur Metallbasis | indirekt, viele Interfaces | vertikal durch Keramik | lateral über Kupferebenen |

| Betriebstemperatur | bis ~130–150 °C | bis ~120 °C | bis ~250 °C+ | bis ~180 °C |

| Kosten | $$ (mittel) | $$–$$$ (Kühlkörper abhängig) | $$$$ (hoch) | $$$ (Kupfer + Prozess) |

| Mechanische Stärke | steif (Metallbasis) | mittel | spröde | steif |

| Fertigungsaufwand | Standard-PCB + Isolation | einfache PCB + Montage | spezialisiert, wenige Anbieter | komplexes Ätzen/Plattieren |

| Am besten geeignet für | LED, Power, Automotive-Module | Consumer-Elektronik mit Luftstrom | Hochtemperatur/HF-Leistung, Laser | Hochstrom-Industrie-Power |

Fazit

MCPCBs sind eine bewährte Lösung für das Wärmemanagement in leistungsstarken und thermisch sensiblen Designs. Durch die thermisch leitfähige Metallbasis innerhalb des PCB-Aufbaus ermöglichen sie schnellere Wärmeabfuhr, bessere Temperaturkontrolle und einfachere Mechanik – insbesondere im Vergleich zu traditionellem FR-4 oder teurer Keramik.

Ob LED-Module, Motor-Controller oder Stromversorgungen – MCPCBs helfen,

- Tj zu senken,

- Zuverlässigkeit und Lebensdauer zu erhöhen,

- sperrige Kühlkörper/komplexe Kühllösungen zu vermeiden und

- die Fertigung mit weniger Teilen zu vereinfachen.

Mit passender Materialwahl, einem optimierten Stackup und DFM-orientiertem Layout sind MCPCBs nicht nur eine thermische Lösung – sie sind ein strategischer Vorteil für moderne Elektronikprodukte.