Bei der Fertigung mehrlagiger Prepreg-PCBs ist das Prepreg – auch Bonding Sheet genannt – die entscheidende Klebeschicht, die kupferkaschierte Laminate (CCL) und Innenlagen verbindet. Seine Zusammensetzung und Dicke beeinflussen direkt den dielektrischen Abstand zwischen den Lagen, das Harzfließen und die Fähigkeit, geätzte Kupferstrukturen auszufüllen.

Zu verstehen, wie man den richtigen Prepreg-Typ auswählt und die endgültige Pressdicke steuert, ist wesentlich für Signalintegrität, Zwischenlagenhaftung und langfristige Zuverlässigkeit.

Was ein Prepreg-PCB ist – und warum es wichtig ist

Wie Basislaminate gibt es auch Prepregs in mehreren Verstärkungs-/Gewebekonfigurationen. Jeder Glasgewebestil (106, 1080, 2113, 2116, 2165, 7628 usw.) kann mit unterschiedlichen Harzgehalten (RC%) beschichtet werden und zeigt verschiedenes Fließverhalten.

Während der Laminierung erfüllt Prepreg im PCB-Stack-up drei zentrale Aufgaben:

- Verklebung: Erzeugt eine feste Haftung zwischen den Lagen.

- Dielektrische Kontrolle: Definiert die Isolationsdicke zwischen den Lagen.

- Auffüllen: Das Harz muss ausreichend fließen, um die Topografie der Innenlagen (geätztes Kupfer) zu füllen.

Da das Harzverhalten von RC%, Fließvermögen und Glasgewebedichte abhängt, muss die Auswahl des Prepregs elektrische, mechanische und prozesstechnische Anforderungen ausbalancieren.

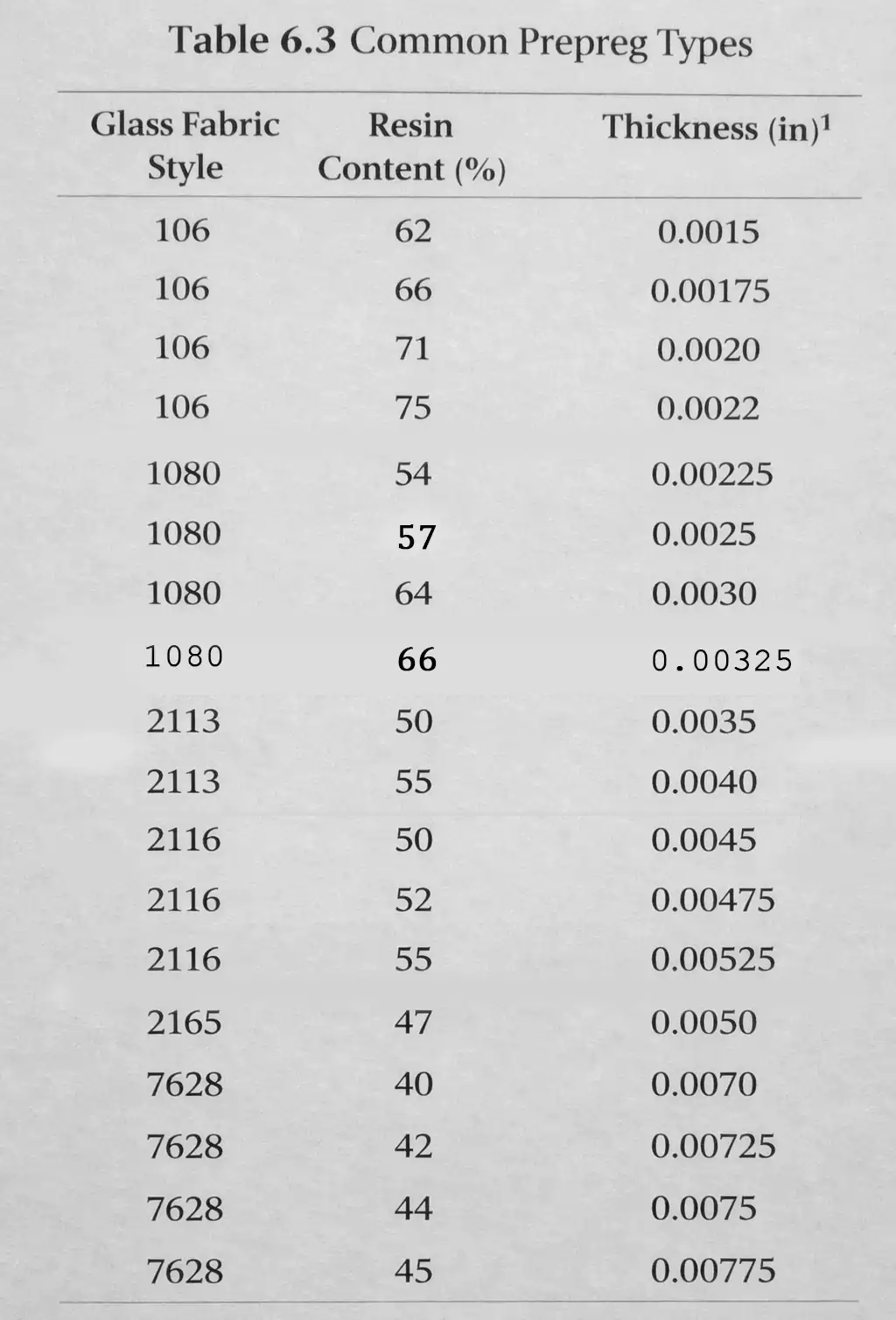

Typische Prepreg-Arten und Dicken (Tabelle 6.3)

Hinweis ①: Alle Werte sind typische Pressdicken bei konstantem Harzfluss und ohne das Auffüllen von Kupferstrukturen oder Hohlräumen.

In der Praxis, wenn Harz geätzte Muster oder Bereiche mit dickem Kupfer füllen muss, verringert sich die endgültige dielektrische Dicke gegenüber dem Nennwert.

Diese Klarstellung hilft, Tabelle 6.3 korrekt zu interpretieren – sie ist ein Basis-Referenzwert, keine garantierte Enddicke der Leiterplatte.

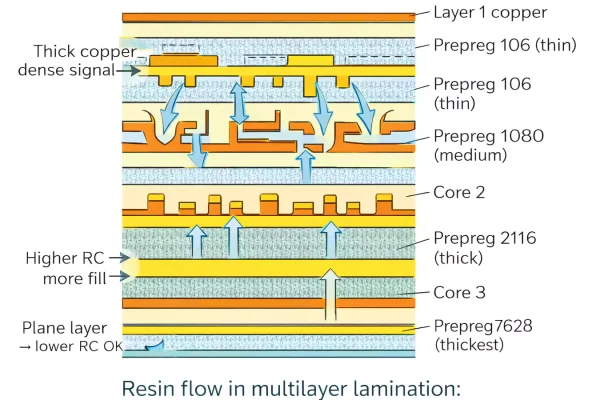

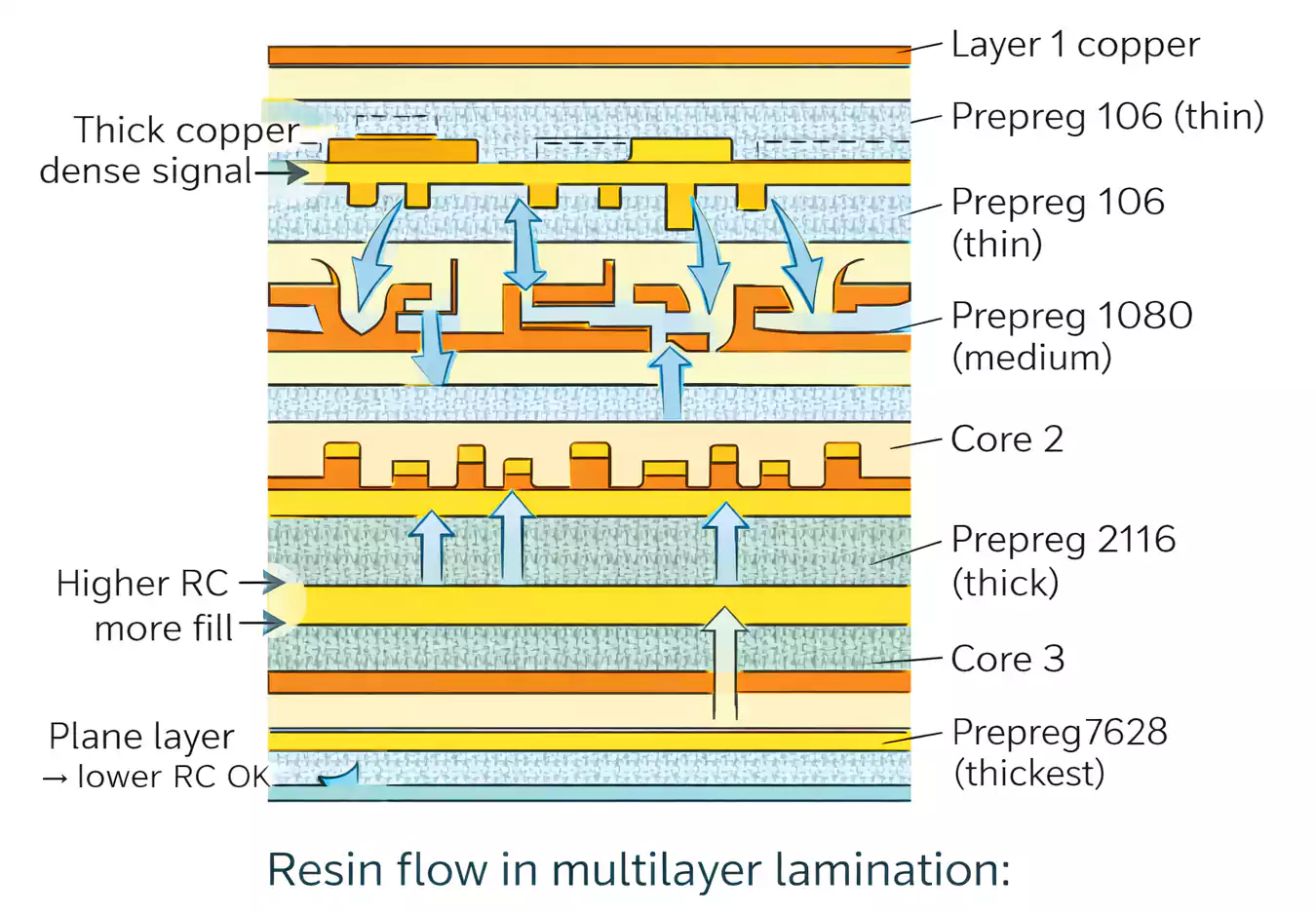

Wie Kupfer und Leiterdichte die Prepreg-Auswahl steuern

Die Geometrie der Innenlagen bestimmt, wie viel Harzfluss für eine hohlraumfreie Verklebung erforderlich ist:

- Dickes Kupfer oder hochdichte Signallagen: erfordern höhere RC% und höheres Fließvermögen, um geätzte Spalten zu füllen.

- Dünnes Kupfer oder Flächenlagen (Power/GND): erlauben niedrigere RC%, was Auspressen reduziert und die Maßstabilität verbessert.

Beispiel: 1080HR (≈ 64–66 % Harz) eignet sich gut zwischen Signallagen mit dickem Kupfer, während 2116SR (≈ 50 % Harz) ideal für Plane-zu-Plane-Verklebungen ist.

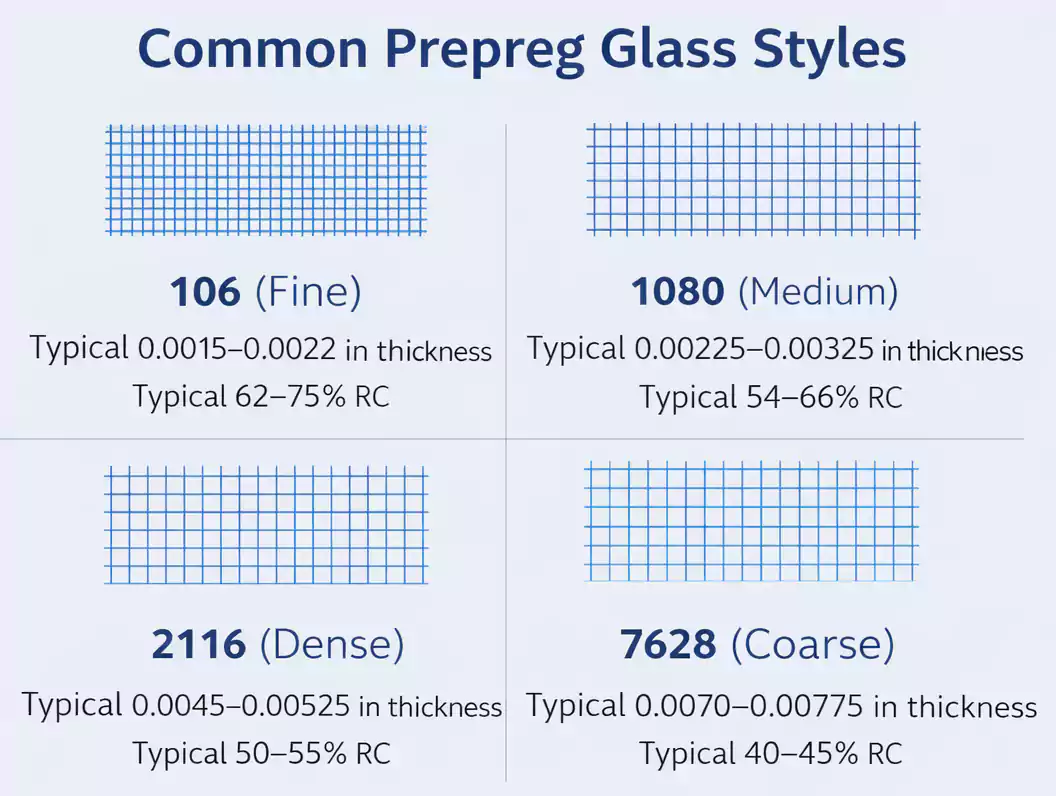

Glasgewebe-Stile und Verhalten der Pressdicke

Jeder Glasgewebestil im Prepreg-PCB besitzt eine eigene Gewebedichte und Faseranzahl, was Harzaufnahme und mechanische Festigkeit direkt beeinflusst:

- 106 – sehr feines Gewebe: extrem dünn, hohes Fließen; ideal für dünne Dielektrika.

- 1080 – mittleres Gewebe: ausgewogen zwischen Festigkeit und Harzvolumen; häufig in Multilayern.

- 2113 – mittel bis dick: gute Stabilität, moderates Fließen.

- 2116 – dichtes Gewebe: höherer Glasanteil; geeignet für dickere Dielektrika.

- 7628 – grobes Gewebe: größte Dicke, geringstes Fließen; für die Verbindung starrer Kerne.

Trend-Insight

Innerhalb desselben Gewebestils führt ein höherer Harzgehalt (RC%) in der Regel zu einer größeren Pressdicke, bedingt durch mehr Harzvolumen und Fließpotenzial.

Beispiele:

- 106: 62 % RC → 0,0015 in; 75 % RC → 0,0022 in.

- 1080: 54 % RC → 0,00225 in; 66 % RC → 0,00325 in.

Diese positive Korrelation ist für eine präzise Stack-up-Modellierung entscheidend.

Harzgehalt und Fließstufen (SR / MR / HR)

Hersteller bieten je Gewebestil mehrere Harzgehaltsklassen an:

- SR (Standard Resin): geringes Fließen; ideal für Flächenlagen.

- MR (Medium Resin): ausgewogenes Fließen; Standard für Signallagen.

- HR (High Resin): hohes Fließen; für dickes Kupfer oder stark geätzte Bereiche.

Die richtige RC-Klasse stellt sicher, dass Kupfer vollständig gefüllt wird, ohne übermäßiges Auspressen – so bleiben die dielektrische Dicke konsistent und Laminationsporen werden vermieden.

RC und Fließen ausbalancieren – für eine zuverlässige Laminierung

Zu wenig Harz führt zu Hohlräumen und Delamination; zu viel verursacht Überlaufen, Schrumpfung des Dielektrikums und Dickenstreuung.

Daten zeigen: Eine Erhöhung von RC 42 % → 56 % kann Dk um fast 5 % verändern – mit direktem Einfluss auf die Impedanz.

Daher müssen Prepreg-PCB-Designer elektrische (Impedanz) und mechanische Anforderungen (Füllen & Verbinden) austarieren.

Dickentoleranzen und Einfluss der Kupferverteilung

Pressdicken sind Richtwerte, keine Fixgrößen. Das reale Ergebnis hängt ab von:

- Dichte des Kupfermusters und Kupfergewicht

- Pressdruck sowie Temperatur-/Zeitprofil der Laminierung

- Harzflussfenster und Aushärteverhalten

Die meisten Lieferanten geben etwa ±10 % Dickentoleranz an. Für enge Impedanzziele sollten gemessene dielektrische Daten des Fertigers verwendet werden – nicht nur Nominalwerte aus Tabellen.

Praktische Tipps für das Prepreg-PCB-Design

- Vom Ziel-Dielektrikum ausgehen, nicht von der Anzahl der Prepreg-Lagen.

- RC und Fließen an das Kupfermuster anpassen – hohes RC für geätzte Lagen, niedrigeres RC für Flächenlagen.

- Stile kombinieren (z. B. 1080 + 2116), um Gesamtdicke und Harzbilanz feinzujustieren.

- In den Stack-up-Unterlagen RC% und Fließstufe (SR/MR/HR) spezifizieren.

- Lieferantendaten prüfen – Pressdicken unterscheiden sich zwischen Isola, Panasonic, Shengyi etc.

Anwendungsbeispiel

Für ein 6-Lagen-Board mit 2 oz Innenkupfer: 1080HR (RC 64–66 %) zwischen Kernen einsetzen, um vollständiges Füllen sicherzustellen.

Ziel-Dielektrikdicke: ca. 0,0030–0,0032 in (gemäß Tabelle 6.3).

Für Plane-zu-Plane-Verbindungen auf 2116SR (50–52 % RC) wechseln – geringeres Fließen, bessere Maßstabilität.

Fazit

Die Auswahl und Kontrolle von Prepreg-Materialien ist die Grundlage für die Qualität mehrlagiger PCBs. Ingenieur*innen müssen Glasgewebestil, Harzgehalt, Fließverhalten und Kupfergeometrie gemeinsam betrachten.

Tabelle 6.3 listet sechs Standard-FR-4-Prepregs – 106, 1080, 2113, 2116, 2165, 7628 – mit Dicken von 0,0015 bis 0,0078 Zoll. Mehr Harzgehalt erhöht sowohl Fließen als auch Enddicke. Das sind Nennwerte bei konstantem Fluss ohne Kupferfüllung; reale Leiterplatten werden durch Harzmigration oft dünner gepresst.

Kurz gesagt: Prepreg ist nicht nur Klebstoff – es ist ein präzise gesteuertes dielektrisches System. Wer das Harzverhalten und die Dickenkontrolle beherrscht, erreicht konstante Impedanzen, enge Toleranzen und langfristige Zuverlässigkeit.