Bei der Herstellung mehrlagiger Leiterplatten (PCBs) ist die Maßstabilität einer der entscheidenden Faktoren für Registriergenauigkeit und gleichbleibende Fertigungsqualität. Mit steigender Layeranzahl und schrumpfenden Abständen zwischen Vias und Pads wird eine präzise Schichtausrichtung zunehmend schwieriger.

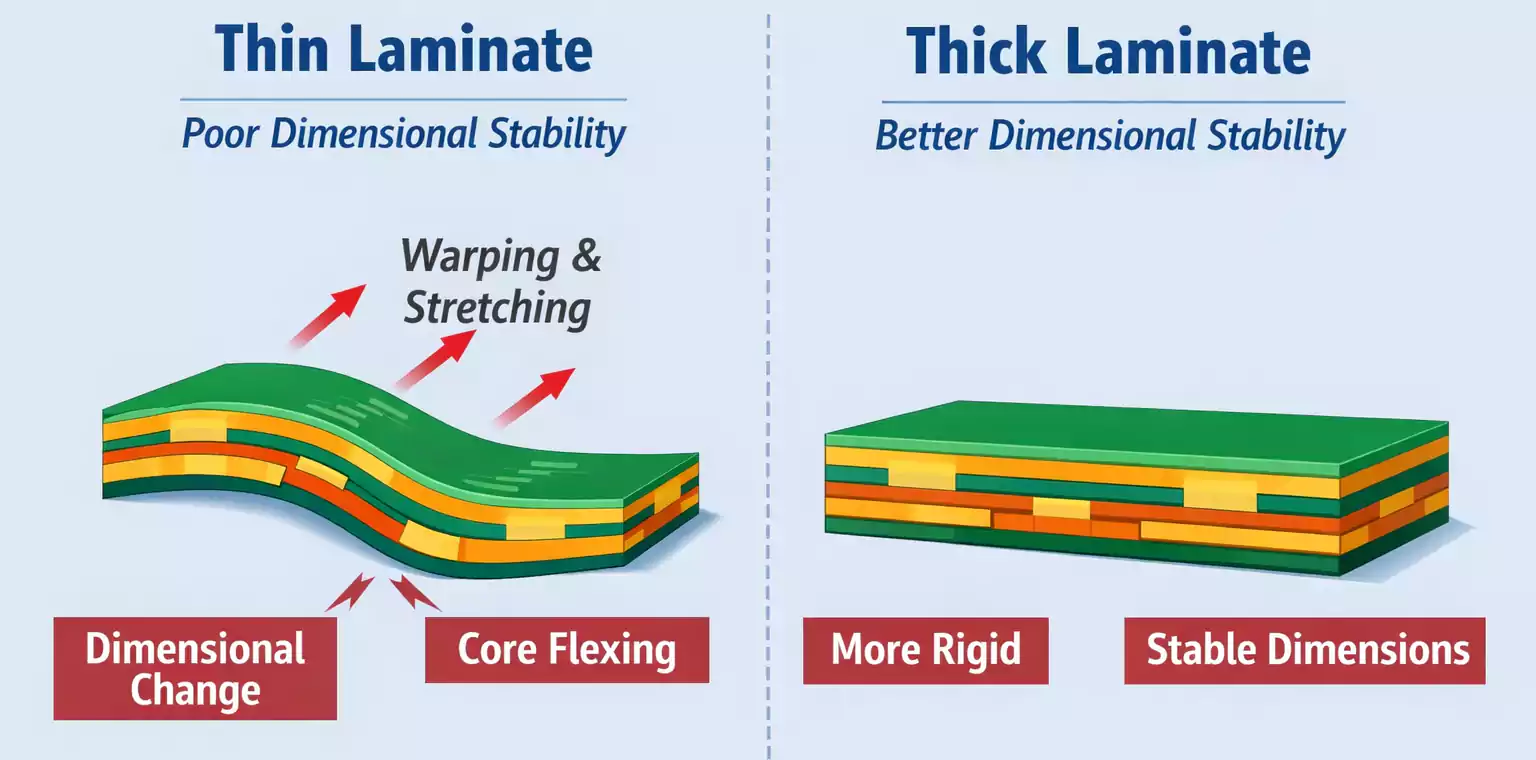

Obwohl die Wahl geeigneter Materialien und die Optimierung von Prozessparametern die Interlayer-Registrierung verbessern können, bleibt die Maßstabilität des Laminats selbst der ausschlaggebende Faktor – insbesondere bei dünnen Laminaten, die naturgemäß weniger stabil sind als dickere.

Warum Maßstabilität wichtig ist

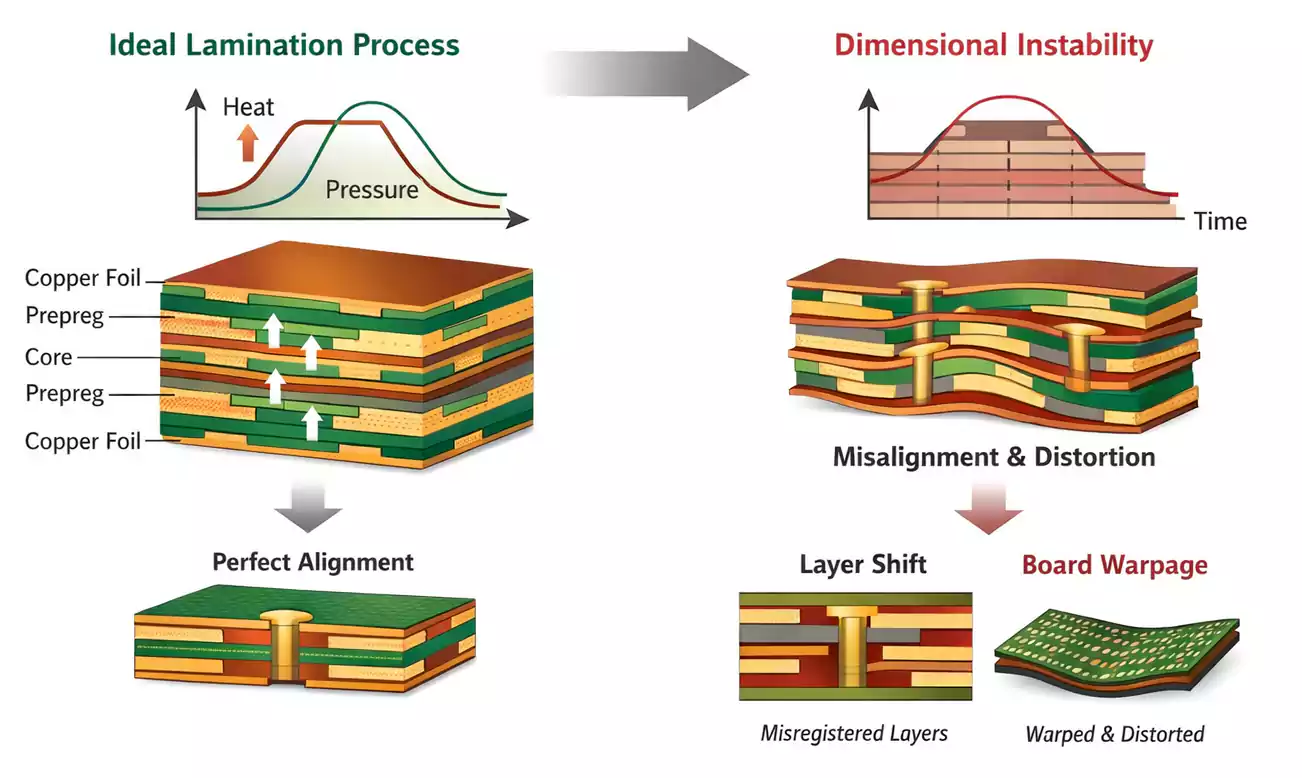

Während der PCB-Fertigung durchlaufen Materialien mehrere Zyklen aus Erhitzen, Abkühlen und mechanischer Belastung. Schon geringfügige Dimensionsänderungen können zu Folgendem führen:

- Fehlausrichtung zwischen Innenlagen und durchkontaktierten Bohrungen (PTH);

- Erhöhtes Risiko von Kurzschlüssen oder Unterbrechungen;

- Verzug bzw. Durchbiegung der fertigen Leiterplatte;

- Montageprobleme und sinkende Ausbeute.

Bei hochlagigen, hochdichten PCBs ist die Sicherstellung der Maßstabilität daher keine reine Materialfrage, sondern eine prozessorientierte Gesamtaufgabe.

Wie lässt sich die Maßstabilität verbessern?

Viele Variablen in der Laminat- und PCB-Fertigung beeinflussen die Maßstabilität. Bewährte Strategien sind u. a. optimierte Laminierparameter, kontrollierter Harzgehalt, der Einsatz hoch-Tg-Materialien sowie die Entwicklung neuer Harzsysteme und Prozesstechnologien.

Im Folgenden drei Hauptfaktoren im Detail.

1) Prozesskontrolle bei der Laminatherstellung

Früher verlangten einige PCB-Hersteller von Laminatlieferanten ein Ausheizen (Baken) vor dem Versand bzw. vor dem Einsatz, um Eigenspannungen abzubauen. Das kann zwar leicht helfen, erhöht aber Durchlaufzeit und Komplexität und ist in modernen Linien weniger attraktiv.

Wirksamer ist es, den Druck in bestimmten Phasen des Laminierzyklus gezielt zu reduzieren, um Spannungsakkumulation im Endprodukt zu minimieren.

Neuere Verfahren – etwa Gleichstrom-unterstütztes Laminieren und kontinuierliche Laminierprozesse – verbessern zusätzlich die Dimensionskonstanz. Sie erlauben geringere Pressdrücke und gleichmäßigere Wärmeverteilung zwischen den Tafeln und damit eine bessere Kontrolle von thermischer Ausdehnung und Schrumpfung.

Weitere Einflussgrößen auf die Maßstabilität:

- Zugspannung des Glasgewebes während der Prepreg-Herstellung;

- Aufheizrate sowie Temperatur-/Druckprofile im Laminierprozess;

- Vorab-Stack-Up und Kern-Ausrichtungsmethoden.

Konstante Parameter über Chargen hinweg steigern sowohl die Laminatstabilität als auch die Reproduzierbarkeit der PCB-Fertigung.

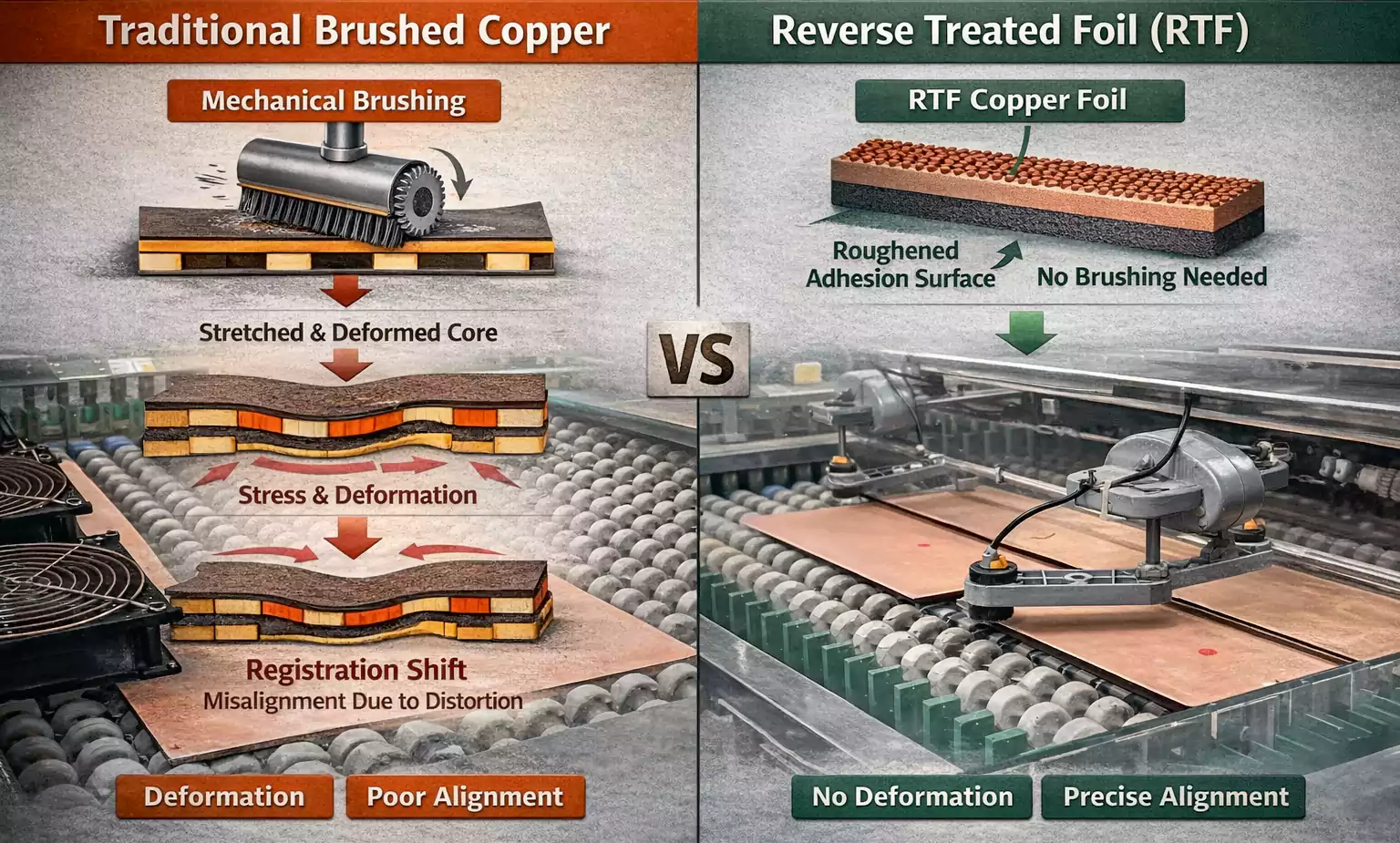

2) Rolle von Reverse-Treated Foil (RTF)

Bei der Innenlagenbelichtung benötigen herkömmliche Kupferfolien oft ein mechanisches Bürsten bzw. Aufrauen, um die Haftung zwischen Kupferoberfläche und Fotolack zu verbessern. Das Bürsten kann jedoch – insbesondere bei dünnen Kernen – Streckungen oder Verformungen verursachen.

Obwohl diese Verformung meist elastisch ist und sich mit der Zeit zurückbildet, führt ein Belichten vor vollständiger Relaxation dazu, dass sich die Struktur nachträglich weiter „zurücksetzt“ – es entsteht Misregistration (Musterfehlpassung). Unterschiedliche Bürstparameter zwischen Chargen verschärfen das Problem.

RTF-Kupfer eliminiert die Notwendigkeit des mechanischen Bürstens. Die Folie besitzt auf der Außenseite eine vorkonditionierte, raue Oberfläche, die starke Haftung zum Trockenfilm bietet und gleichzeitig sehr plan bleibt. Durch das Vermeiden mechanischer Belastung verbessert RTF die Maßstabilität und Registriergenauigkeit deutlich.

3) Glasgewebe-Typ und Harzgehalt

Jeder Glasgewebestil (z. B. 106, 1080, 2116, 7628) in Laminaten und Prepregs besitzt einen optimalen Harzgehaltsbereich. Das Einhalten dieses Bereichs stellt eine ausreichende Benetzung der Fasern, gleichmäßige Dielektrikschichtdicke und konstantes Dimensionsverhalten sicher.

Unterschiedliche Gewebebindungen beeinflussen Harzaufnahme, Schrumpf-/Dehnungseigenschaften und damit die Stabilität. Mit einer passenden Kombination von Gewebestilen lässt sich ein breites Spektrum an Dielektrikdicken abdecken – bei hoher Gleichmäßigkeit.

Eine präzise Harzgehaltskontrolle bewirkt:

- geringere innere Spannungen zwischen den Lagen;

- bessere CTE-Anpassung (Coefficient of Thermal Expansion);

- konstantere Enddicke der Leiterplatte;

- verbesserte Registrierung und Maßstabilität insgesamt.

Maßstabilität erreichen: ein systemischer Ansatz

Die Verbesserung der Maßstabilität ist kein Einzelschritt, sondern erfordert systematische Kontrolle von Material, Prozess und Ausrüstung. Die wichtigsten Hebel im Überblick:

| Faktor | Optimierungsansatz | Erwarteter Nutzen |

|---|---|---|

| Laminierprozess | Druck-/Temperaturkurven optimieren | Weniger Restspannungen, höhere Gleichmäßigkeit |

| Kupferfolie | RTF-Kupfer einsetzen | Bürsten entfällt, Verformungen werden vermieden |

| Harzgehalt | Innerhalb des Sollbereichs halten | Gleichmäßige Faserbenetzung, konstante Dielektrikdicke |

| Materialwahl | hohe Tg, niedriger CTE | Bessere Thermostabilität und Dimensionskontrolle |

| Prozesskonstanz | Materialhandling & Vorbereitung standardisieren | Höhere Reproduzierbarkeit, stabilere Chargenergebnisse |

Fazit

Mit der Verbreitung von HDI-Technologien und mehrlagigen Designs ist Maßstabilität zu einem Schlüsselfaktor für Ausbeute, Performance und Zuverlässigkeit geworden.

Durch sorgfältiges Management der Laminierparameter, die Auswahl geeigneter Kupferfolien und Glasgewebe sowie eine exakte Harzgehaltskontrolle können PCB-Hersteller die Dimensions- und Registriergenauigkeit deutlich steigern.

Zukünftig werden hoch-Tg-Harze, feuchtigkeitsarme Materialien und kontinuierliche Laminiertechnologien die Maßstabilität weiter verbessern – und damit die Basis für die nächste Generation hoch-schneller und hoch-zuverlässiger Schaltungsdesigns legen.