Was ist PCB-Coating (konforme Beschichtung)?

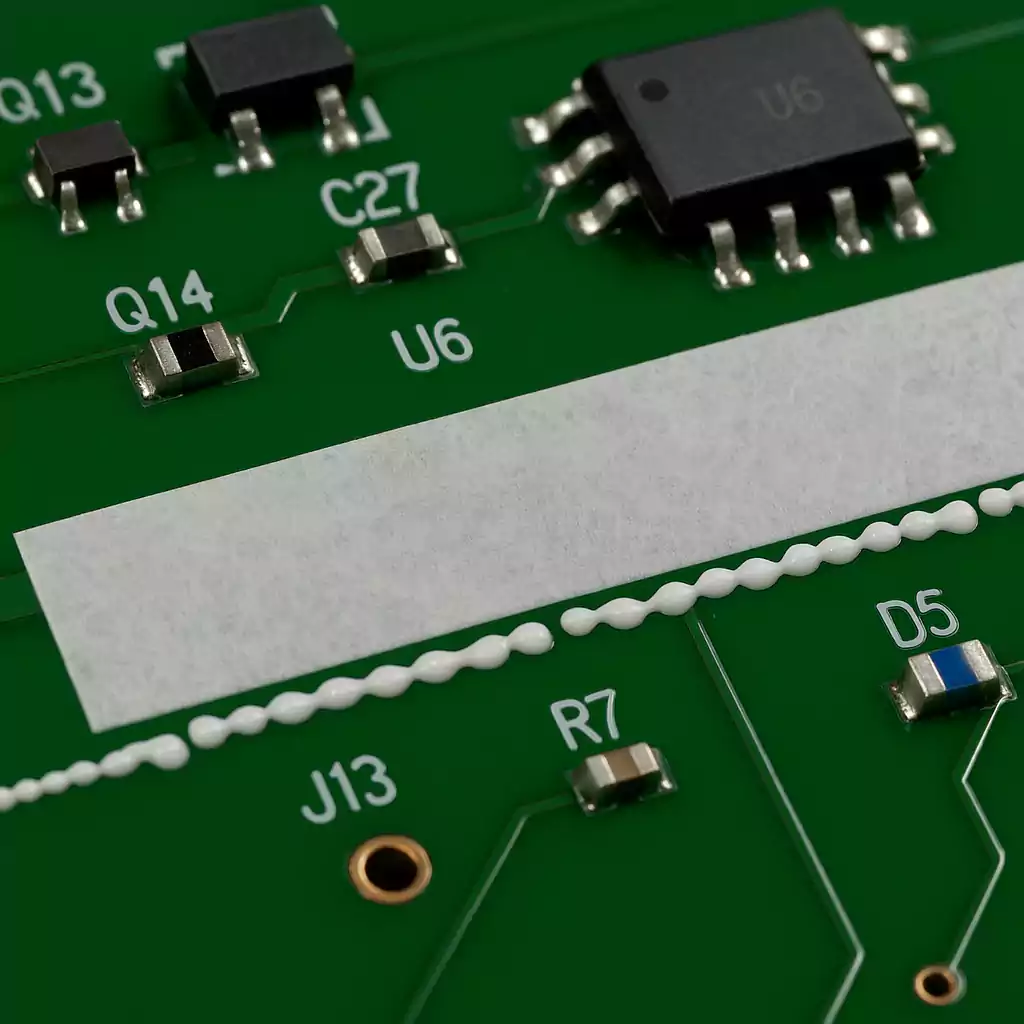

PCB-Coating – auch konforme Beschichtung oder Schutzlack – ist ein dünner Schutzfilm, der auf eine Leiterplatte aufgebracht wird, um sie vor Feuchtigkeit, Staub, Salznebel, Chemikalien und anderen Umwelteinflüssen zu schützen. Konform bedeutet, dass sich die Beschichtung den Konturen von Bauteilen und Leiterbahnen anpasst und so eine gleichmäßige, isolierende Barriere bildet, ohne die Form der Platine zu verändern.

Eine richtig ausgewählte und verarbeitete Beschichtung verbessert die Langzeitzuverlässigkeit deutlich. Sie verhindert Korrosion, Leckströme und Kurzschlüsse durch Feuchtigkeit oder Verunreinigungen – vor allem in rauen Umgebungen wie Outdoor-Elektronik, Automobil-Anwendungen oder der Industrie.

Ist PCB-Coating wasserdicht?

Ein verbreitetes Missverständnis ist, dass konforme Beschichtungen eine Leiterplatte vollständig wasserdicht machen. In Wirklichkeit sind sie feuchtebeständig, aber nicht wasserdicht. Sie verlangsamen das Eindringen von Wasserdampf, bleiben jedoch leicht durchlässig.

Soll Ihr Design dauerhaft untergetaucht sein oder ständig mit Flüssigkeiten in Kontakt kommen, benötigen Sie Verguss/Verkapselung (Potting/Encapsulation) – dabei wird die Platine in eine feste Harzschicht eingebettet, nicht nur dünn überzogen.

Wann braucht man eine Leiterplatten-Beschichtung?

Beschichten Sie, wenn die Platine Bedingungen ausgesetzt ist, die Korrosion oder Leckströme verursachen könnten. Typische Beispiele:

- Outdoor- oder Marine-Elektronik mit hoher Luftfeuchte und Salznebel

- Kfz-Steuergeräte (ECUs) und Leistungsbaugruppen unter Wärme- und Vibrationsstress

- Industrieanlagen in der Nähe von Chemikalien, Dämpfen oder Staub

- Medizin- und Militärelektronik mit hohen Zuverlässigkeitsanforderungen

Die fünf wichtigsten Beschichtungstypen

Jede Chemie hat Stärken und Kompromisse. Die Wahl hängt von Umgebung, Reparaturhäufigkeit und Kosten ab.

| Typ | Stärken | Schwächen | typische Schichtdicke | Anwendungen |

|---|---|---|---|---|

| Acryl (AR) | schnelles Trocknen, günstig, leicht entfern-/reparierbar | geringere Chemikalienbeständigkeit | 25–75 µm | Prototypen, Consumer, allgemeiner Schutz |

| Urethan (UR) | sehr gute Chemikalien-/Abriebfestigkeit | schwieriger nachzuarbeiten | 25–75 µm | Automotive, industrielle Steuerungen |

| Silikon (SR) | großer Temperaturbereich, flexibel, sehr gute Feuchtebeständigkeit | längere Aushärtung, geringe Lösungsmittelbeständigkeit | 50–100 µm | Netzteile, LED-Treiber, Outdoor |

| Epoxid (ER) | sehr robust, exzellente Chemikalienbeständigkeit | sehr steif, kaum entfernbar | 50–150 µm | chemisch/thermisch raue Umgebungen |

| Parylen (XY) | im Vakuum aufgedampft, extrem dünn, sehr gleichmäßig, pinhole-frei | teure Ausrüstung, längerer Prozess | 10–50 µm | Medizintechnik, Luft-/Raumfahrt, Präzisionssensoren |

Acryl ist wegen des guten Schutz-/Reparatur-Verhältnisses im Allgemeinen beliebt. Silikon passt zu hoher Luftfeuchte und starken Temperaturschwankungen. Parylen liefert die beste, gleichmäßigste Abdeckung, wenn Jeder-Mikrometer zählt.

Applikationsverfahren

Sprühen (Aerosol oder Spritzpistole)

Schnell und ideal für kleine Stückzahlen oder Service vor Ort. Dosen sind praktisch im Labor, Spritzpistolen geben mehr Kontrolle bei größeren Serien. Wichtige Punkte: Steckverbinder und Schalter abkleben, aus 20–25 cm Entfernung sprühen, Spritzbahnen überlappen und Zwischenablüften einhalten.

Pinselauftrag

Die einfachste Methode. Mit weichem Pinsel eine dünne, gleichmäßige Schicht auftragen. Gut für Prototypen oder lokale Nacharbeit. Sauberkeit ist entscheidend – zu dickes Streichen kann Staub/Fußblasen einschließen.

Tauchbeschichtung (Dip)

Die Platine wird in ein Beschichtungsbad getaucht und langsam herausgezogen. Liefert sehr konstante Abdeckung, verlangt aber gute Aufspannung und Entlüftung, damit keine Lufteinschlüsse entstehen. Maskieren Sie Steckverbinder und Testpunkte.

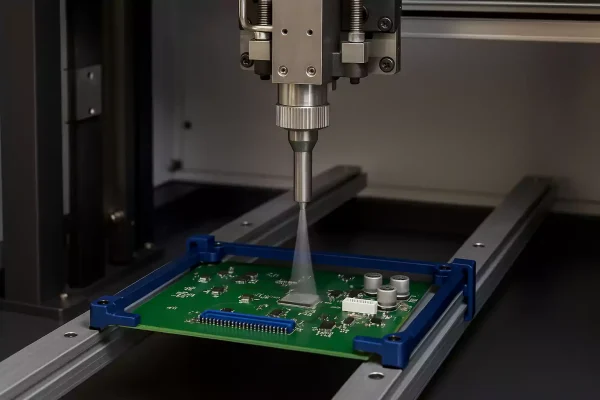

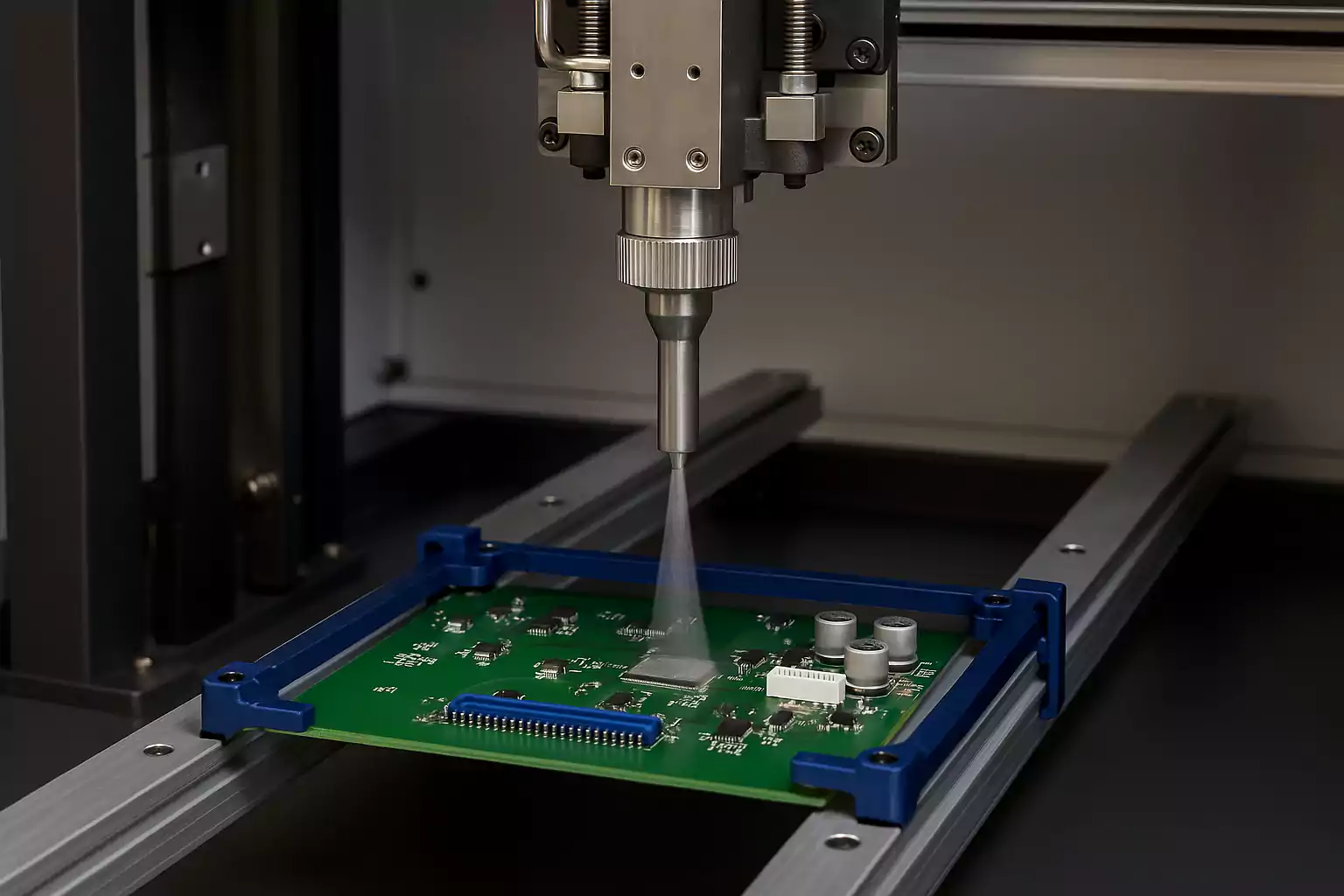

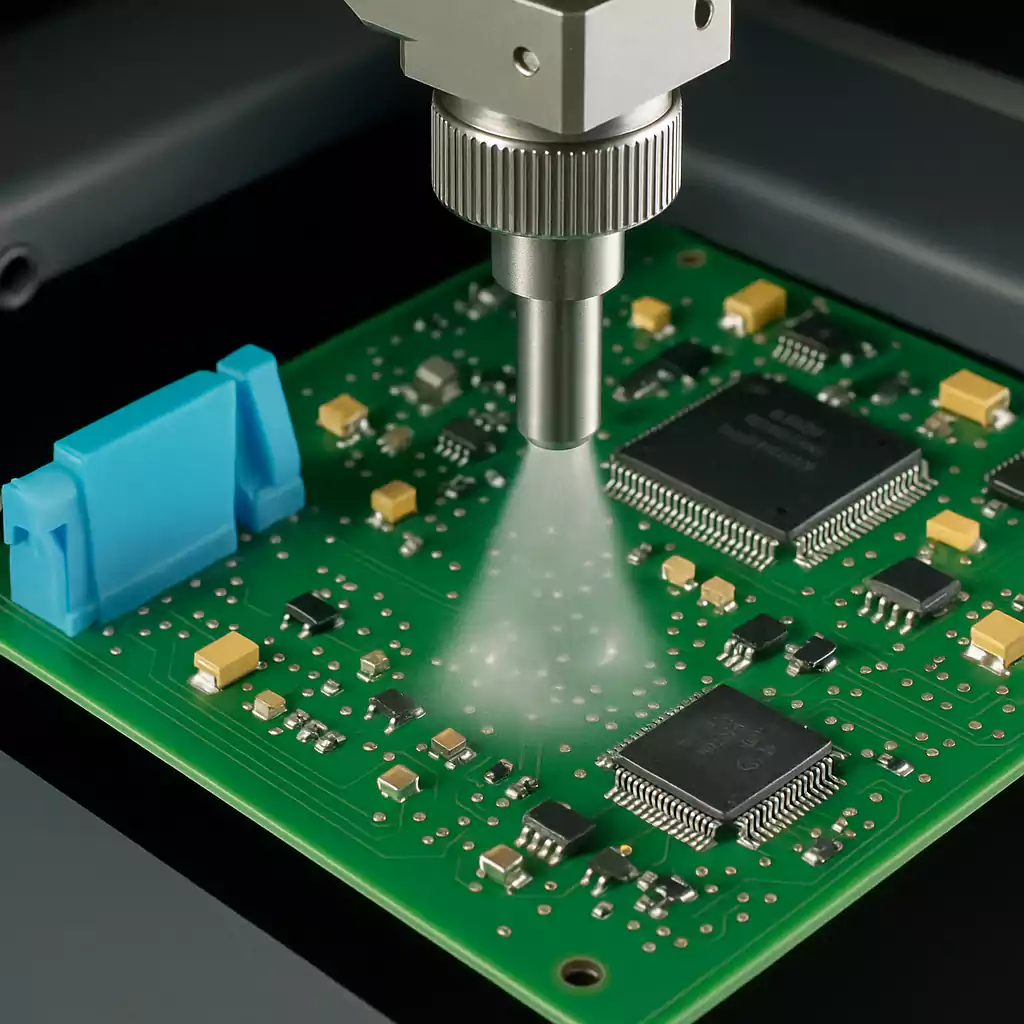

Selektive Beschichtung

Automatisierte Systeme sind in der Serienfertigung üblich. Eine programmierte Düse trägt die Beschichtung nur dort auf, wo sie benötigt wird, und umfährt sensible Bereiche.

Parylen-Abscheidung

Im Gegensatz zu flüssigen Lacken wird Parylen im Vakuum aus der Gasphase aufgebracht. Das Gas dringt in jede Ecke ein und bildet eine ultra-gleichmäßige, porenfreie Schicht. Beste Abdeckung – jedoch mit höheren Kosten.

Schichtdicke, Aushärtung und Inspektion

Die Schichtdicke liegt typischerweise zwischen 25 µm und 127 µm (1–5 mil). Dickere Schichten schützen besser, können aber Lösungsmittel einschließen oder die Wärmeabfuhr verringern.

Aushärtungsverfahren:

- Lösungsmittelverdunstung: Lufttrocknung, häufig bei Acryl.

- Wärmehärtung: beschleunigt die Polymerisation bei Urethan/Epoxid.

- Feuchthärtung: bei einigen Silikonen – benötigt Umgebungsfeuchte.

- UV-Härtung: sofortige Aushärtung unter UV-Licht; beliebt in schnellen Linien.

Anzeichen schlechter Aushärtung: klebrige Oberfläche, Weißbruch/Milchigkeit, Fingerabdrücke nach dem Trocknen.

Inspektion:

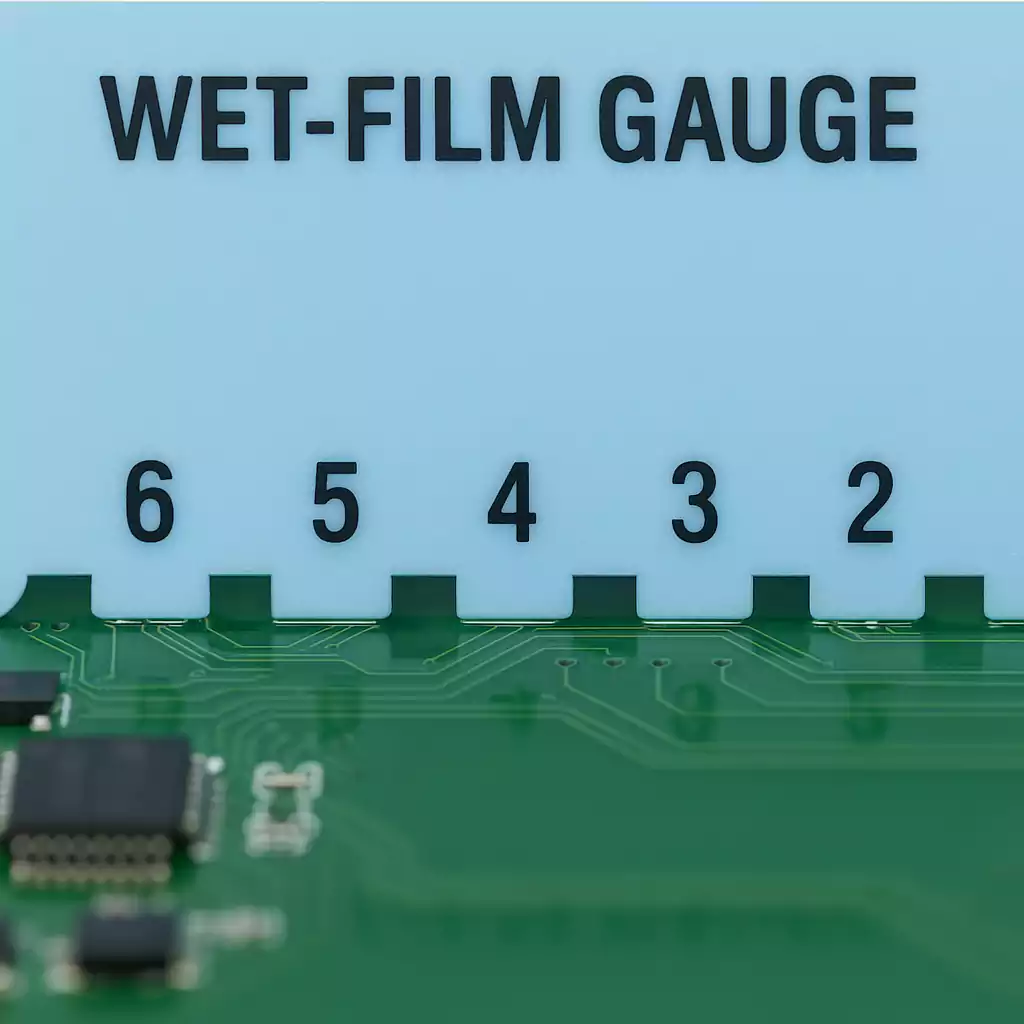

Die meisten Lacke enthalten UV-Tracer, sodass sich die Abdeckung unter Schwarzlicht prüfen lässt. Bei kritischen Baugruppen wird die Schichtdicke mit Nassfilm-Kämmen oder Gewichtsvergleich verifiziert.

Design- und Fertigungstipps

- Keep-out-Zonen: Bereiche definieren, die nicht beschichtet werden dürfen (Steckverbinder, Testpunkte, einstellbare Bauteile, Taster).

- Entlüftungsbohrungen: ermöglichen das Entweichen eingeschlossener Luft beim Tauchen/Sprühen.

- Kriechstrecken/Luftstrecken: Beschichtung verbessert die Isolationsfestigkeit, ersetzt aber nicht die Sicherheitsabstände bei Hochspannung.

- Wärmemanagement: Dicke Schichten isolieren thermisch. Heißlaufende Bauteile möglichst aussparen oder Wärme über Vias/Pads abführen.

- Maskierung: Silikon- oder Hochtemperaturband sowie wiederverwendbare Kappen für Steckverbinder verwenden – spart viel Nacharbeit.

So wählen Sie die richtige Beschichtung (3-Schritte-Methode)

Schritt 1 – Umgebung bewerten:

Hauptbelastungen identifizieren – Feuchte, Temperatur, Salz, Chemikalien, Vibration – und als niedrig/mittel/hoch einstufen.

Schritt 2 – Material auswählen:

- Hohe Feuchte & starke Temperaturschwankungen → Silikon

- Chemikalienkontakt/Abrieb → Urethan/Epoxid

- Leichte Prototypen/Labor → Acryl

- Komplexe Geometrien/Kritikalität hoch → Parylen

Schritt 3 – Prozess & Schichtdicke festlegen:

- Kleine Mengen → Sprühen oder Pinsel

- Serien → Selektiv oder Tauchen

- Maximale Performance → Parylen

Dicke je Material anpassen: dünn bei Parylen, mittel bei Acryl, dicker bei Silikon.

Reinigung, Flussmittel und Rework

Sauberkeit ist entscheidend. Ionenrückstände unter dem Lack können Korrosion oder dendritisches Wachstum verursachen. Platinen vor dem Beschichten reinigen und ausheizen (Flussmittel und Feuchte entfernen).

Bei Nacharbeit/Reparatur:

- Acryl lässt sich mit gängigen Lösungsmitteln (z. B. Aceton) oder speziellen Removern entfernen.

- Silikon/Urethan benötigen stärkere Lösemittel oder sanfte mechanische Abtragung.

- Epoxid ist nahezu permanent – oft nur lokal mit Wärme und Schaben entfernbar.

Nach der Reparatur erneut reinigen und nachlackieren.

Häufige Fehlerbilder und Abhilfe

- Nadelstiche/Blasen: eingeschlossene Luft oder mangelhafte Reinigung.

Lösung: Oberfläche besser vorbereiten, dünner auftragen, längere Ablüftzeit. - Fisheyes/Zurückweichen: Kontamination durch Silikonöl/Fett.

Lösung: puderfreie Handschuhe, keine silikonhaltigen Schmierstoffe, erneut reinigen. - Orangenhaut/raue Oberfläche: zu großer Sprühabstand oder zu hohe Viskosität.

Lösung: Verdünnung anpassen, Abstand verringern, ggf. Druck leicht erhöhen. - Risse/Abblättern: zu hohe Schichtdicke oder schlechte Haftung.

Lösung: Schichtaufbau reduzieren, Bauteile trocknen, thermische Ausdehnung beachten. - Kantenaufschwemmung/Tropfen: zu schwere Spritzgänge oder Gravitation.

Lösung: mehrere leichte Schichten, Platinenwinkel beim Trocknen anpassen.

Frühe Kontrolle unter UV-Licht spart Nacharbeit und verhindert Ausfälle im Feld.

FAQ

1. Womit werden PCBs beschichtet?

Mit Polymeren wie Acryl, Silikon, Urethan, Epoxid oder Parylen, die eine dünne Isolationsschicht bilden.

2. Welche Beschichtung ist „die beste“?

Es gibt keine eine beste. Acryl ist leicht aufzutragen und zu reparieren; Silikon beherrscht Feuchte/Temperatur; Urethan/Epoxid widerstehen Chemikalien; Parylen bietet Top-Schutz für kritische Anwendungen.

3. Wozu dient PCB-Coating?

Zum Schutz vor Feuchtigkeit, Staub und Kontamination, zur Erhöhung der Durchschlagsfestigkeit und zur Verlängerung der Lebensdauer.

4. Welche Probleme treten auf?

Blasen, Nadelstiche, Abblättern und erschwerte Reparatur – meist durch schlechte Reinigung, falsche Viskosität oder fehlerhafte Aushärtung.

5. Ist konforme Beschichtung wasserdicht?

Sie ist wasserabweisend, aber nicht wasserdicht. Für Dauer-Eintauchen ist Verguss notwendig.

6. Wie dick sollte die Beschichtung sein?

In der Regel 25–127 µm (1–5 mil) – abhängig von Material und Einsatzumgebung.

Fazit

Eine wirksame PCB-Beschichtungsstrategie beginnt mit dem Verständnis der Umgebung und der Zuverlässigkeitsziele. Wählen Sie ein passendes Material und Applikationsverfahren – Sauberkeit ist die Basis.

Richtig umgesetzt ist konforme Beschichtung eine der einfachsten und kosteneffizientesten Maßnahmen, um Elektronik robuster zu machen und ihre Lebensdauer deutlich zu verlängern.