In der Fertigung von mehrlagigen Leiterplatten (Multilayer PCB board) ist der Layer-Aufbau (Stack-up) einer der wichtigsten Faktoren für Leistung, Kosten und Zuverlässigkeit.

Der Type-3-Stack-up ist die grundlegendste Konfiguration und bildet die Basis der meisten modernen PCB-Fertigungen.

Dieser Artikel zeigt, wie Type-3-Multilayer-Leiterplatten aufgebaut werden, welche Materialien zum Einsatz kommen und welche drei Hauptarten der Laminierung es gibt – Kupferfolien-Außenlagen, kernbasierte Außenlagen und odd-layer (ungerade Lagenzahl) – inklusive Designlogik, Vor- und Nachteilen.

Was ist ein PCB-Stack-up?

Ein Stack-up ist die schichtweise Anordnung von Kupferfolien, Dielektrika (Prepregs) und Kernen (Cores), aus denen eine mehrlagige Leiterplatte entsteht.

Er definiert sowohl die elektrischen Eigenschaften (Impedanz, Signalintegrität) als auch die mechanische Stabilität (Verzug, Haftfestigkeit) der fertigen Leiterplatte.

Im Type-3-Aufbau werden drei Schlüsselmaterialien verwendet:

- Kupferkaschiertes Laminat (Core): Glasfaser-Epoxid im C-Stadium (vollständig ausgehärtet), beidseitig mit Kupfer kaschiert; dient als Innenlage.

- Prepreg: Harzfolie im B-Stadium (teilgehärtet), verbindet die Lagen und füllt Hohlräume zwischen Kupferstrukturen.

- Kupferfolie: Bildet die Außenlagen, Pads und Masse-/Versorgungsebenen.

Gemäß IPC-2221 und IPC-2222 sollten Entwickler Harzsystem, Glasgewebe-Typ und Toleranzen der Dielektrikaschicht in den Unterlagen festlegen, um mechanische und elektrische Konformität sicherzustellen.

Type-3 mit Kupferfolien-Außenlagen — der Mainstream

Die häufigste Type-3-Variante nutzt Kupferfolie als Außenlagen.

Mehrere Innenkerne (bereits belichtet und geätzt) werden mit zwei Kupferfolien und Prepreg-Schichten verpresst.

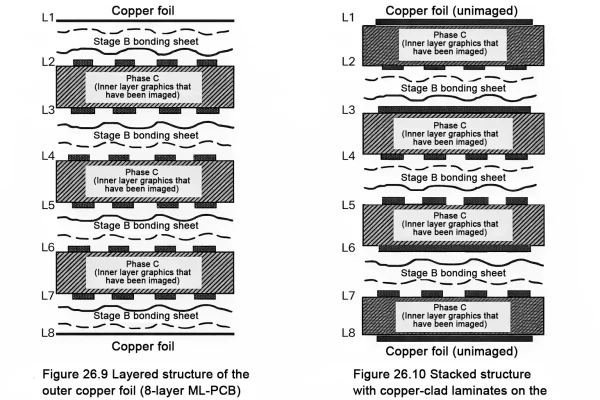

Beispiel: Achtlagige Leiterplatte

Eine 8-Lagen-Multilayer PCB board besteht typischerweise aus:

- Drei Cores (Innenlagen bereits strukturiert),

- Zwei Kupferfolien für Ober- und Unterseite,

- Prepregs zwischen den Cores.

Die Lagen werden von L1 (oben) bis L8 (unten) nummeriert:

L2, L4, L5, L7 = Signallagen; L3, L6 = Power/GND-Ebenen; L1, L8 = Außenlagen mit Bauteilpads und Fan-Out-Vias.

Bei dicken Kupfern (≥ 2 oz) neben Signallagen sollte Prepreg mit hohem Harzanteil eingesetzt werden, um vollständig zu füllen und Lunker während der Laminierung zu vermeiden.

Vorteile

- Niedrige Materialkosten – Kupferfolie und Prepreg sind günstiger als zusätzliche Cores.

- Weniger Chemikalien – weniger Photoresist und Ätzmittel.

- Geringere Arbeitskosten – weniger Vorprozesse und Imaging-Schritte.

- Hohe Ausbeute – reifer, einfacher Prozess.

Dank des sehr guten Preis-Leistungs-Verhältnisses ist dieser Aufbau am wirtschaftlichsten und in der Serienfertigung am weitesten verbreitet.

Type-3 mit kernbasierten Außenlagen — für höchste Präzision

Eine andere Type-3-Konfiguration nutzt kupferkaschierte Cores als Außenlagen anstelle von Kupferfolie.

Das Grundprinzip bleibt, doch Reihenfolge von Laminierung und Imaging ändert sich.

Strukturmerkmale (8-Lagen)

- Vier Cores statt drei,

- Außenlagen ohne B-Stadium-Prepreg oder Kupferfolie,

- Eine Seite jedes Außen-Cores wird vor der Laminierung belichtet/geätzt, die andere Seite bleibt kupferkaschiert,

- Nach der Laminierung wird die verbleibende Außenseite belichtet, um die finalen Außenstrukturen zu erzeugen.

Designlogik

L3 und L6 lassen sich gezielt mit Signallagen paaren, was Dielektrika-Dicke und Impedanz präzise kontrollierbar macht – essenziell bei Hochfrequenz oder Hochspannung.

Vorteile

- Bessere Ebenheit – reduziert Gewebedurchzeichnung („print-through“) bei dicken Kupfern.

- Genaueres Dielektrika-Management – C-Stadium-Cores haben engere Dickentoleranzen als Prepregs.

- Optimierter Prozessfluss – hilfreich bei sehr dünnen Cores oder strenger Symmetrie.

Nachteile

- Geringere Ausbeute – Außenkupfer muss mehrfach geschützt/gereinigt werden (Ätzen, Strippen, Brown-Oxide), Kratzrisiko steigt.

- Höhere Material- und Arbeitskosten – zusätzliche Cores und Handling.

- Komplexere Fertigung – engere Prozessfenster.

Daher wird dieser Aufbau vor allem bei hochwertigen Multilayer-Leiterplatten genutzt, wenn Ebenheit und Impedanzgenauigkeit wichtiger sind als Kosten.

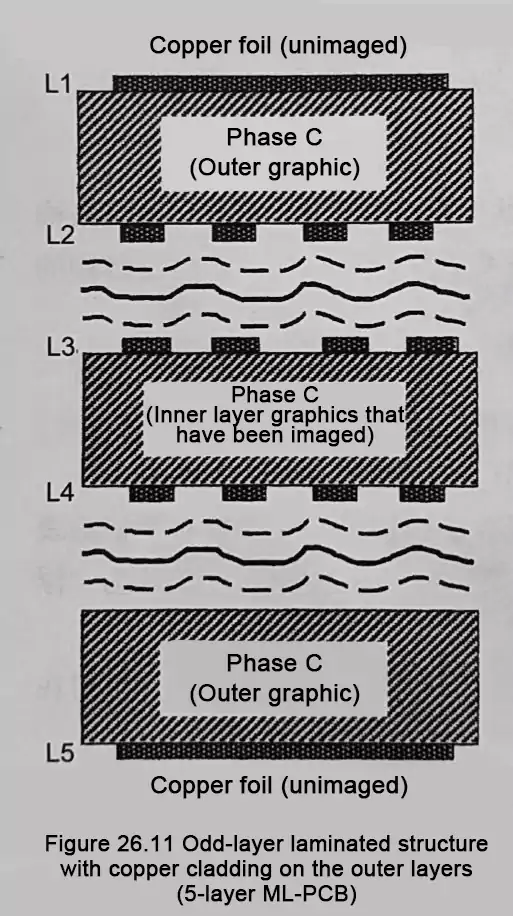

Odd-Layer-Stack-ups — Sonderfall für größere Abstände

Wenn das Design größere dielektrische Abstände erfordert oder eine ungerade Lagenzahl, kann ein Odd-Layer-Aufbau mit einem einseitig kupferkaschierten Laminat als Außenlage gewählt werden.

Materialvorbereitung

- Einseitige Cores sind leicht verfügbar, haben auf der kupferfreien Seite jedoch geringe Haftung; Oberflächenrauung oder chemische Vorbehandlung ist nötig.

- Alternativ kann bei einem zweiseitigen Core eine Kupferseite weggeätzt werden; die entstehende „Kupferzahn“-Struktur verbessert die Haftung beim Verpressen.

Konstruktive Überlegungen

- Erlaubt ungerade Lagenzahlen,

- Mehr Flexibilität bei dielektrischen Abständen für spezifische Signal-/Impedanzanforderungen,

- Mechanisches Gleichgewicht ist entscheidend, um Verzug zu vermeiden.

Balance-Techniken

Symmetrische Core-Dicken und gleichmäßige Dielektrika-Verteilung erhöhen die Stabilität.

Besonders bei großen oder dünnen Boards ist Stack-up-Symmetrie ein Hauptfaktor für Ausbeute und Zuverlässigkeit.

Stack-up und Signalintegrität

Unabhängig von der Laminiermethode hängt die Signalintegrität (SI) stark vom Stack-up ab.

Abstand, Dielektrizitätskonstante und Anordnung von Signal- und Masseebenen bestimmen Impedanz, Übersprechen und EMI.

Ein gut geplanter Type-3-Aufbau

- minimiert Übersprechen,

- bietet stabile Rückstrompfade,

- sorgt für konsistente Impedanzen über alle Lagen,

- verbessert die elektromagnetische Verträglichkeit.

Kurz: Stack-up-Design ist der erste Schritt der SI-Planung – nicht die Korrektur nach dem Routen.

Fazit — Kosten, Zuverlässigkeit & Performance ausbalancieren

Der Type-3-Stack-up für Multilayer PCB board bleibt das Rückgrat der Branche.

Mit der passenden Außenlagen-Methode – Kupferfolie, Core-Außenlagen oder Odd-Layer – lassen sich Kosten, Zuverlässigkeit und Leistung projektgerecht balancieren.

Schnellvergleich

- Kupferfolien-Außenlagen: Geringe Kosten, hohe Ausbeute; Impedanzkontrolle mittel → Standardprodukte, Großserie.

- Core-Außenlagen: Exzellente Ebenheit, präzise Impedanz; höhere Kosten, komplexerer Prozess → Hochfrequenz/hochzuverlässige Leiterplatten.

- Odd-Layer-Stack-up: Besondere dielektrische Abstände möglich; Verzug schwerer beherrschbar → kundenspezifische oder experimentelle Designs.

Abschließende Gedanken

Ein PCB-Stack-up ist nicht nur ein Materialstapel – es ist eine Designphilosophie, die elektrische Leistung und mechanische Integrität definiert.

Das Beherrschen der Type-3-Struktur bei Multilayer PCB boards ist grundlegend, um HDI und die nächste Generation von Interconnect-Technologien sicher zu verstehen.