Einleitung: Was ist Reflow-Löten – und warum ist es wichtig?

Reflow-Löten ist ein Kernprozess der modernen SMT-Fertigung (Surface Mount Technology). Dabei wird zuvor aufgetragene Lötpaste erhitzt, sodass zwischen SMD-Bauteilen (Surface-Mount Devices) und Leiterplatten (PCB) dauerhafte elektrische und mechanische Verbindungen entstehen. Die Methode findet praktisch in der gesamten Elektronikfertigung Anwendung – von Smartphones und Laptops bis zu Industrie-Steuerungen und Kfz-Elektronik.

Ziel ist es, gleichmäßige, hochwertige Lötstellen zu erzeugen und thermische Bauteilschäden zu minimieren. Dazu werden exakt gesteuerte Heiz- und Kühlzyklen gefahren, die die Lötpaste reproduzierbar schmelzen und erstarren lassen. Realisiert wird dies mit speziellen Reflow-Öfen mit mehreren Temperaturzonen, Fördertechnik und oft inerter Atmosphäre für eine höhere Zuverlässigkeit der Verbindungen.

Angesichts miniaturisierter Elektronik und hoher Packungsdichten ist Reflow-Löten entscheidend für Leistung, Lebensdauer und Kosteneffizienz. Es ist außerdem essenziell für bleifreie Fertigung gemäß Umweltvorgaben wie RoHS.

Dieser ausführliche Leitfaden führt durch alle Aspekte des Reflow-Prozesses – von Temperaturprofilen und Anlagentechnik bis zu typischen Fehlerbildern und erprobten Best Practices – damit Sie Ihre SMT-Produktion verstehen und optimieren können.

Überblick über den Reflow-Lötprozess

Reflow-Löten ist ein thermischer Prozess, bei dem SMD-Bauteile durch Erhitzen der Lötpaste auf die Pads einer Leiterplatte dauerhaft befestigt werden. Es ist die meistgenutzte Löttechnik in automatisierten SMT-Linien – wegen ihrer Wiederholgenauigkeit, der Eignung für Feinrasterbauteile und der Fähigkeit, komplexe Layouts zu bewältigen.

So funktioniert’s – Schritt für Schritt

Auftrag der Lötpaste

Gestartet wird mit Schablonendruck: Lötpaste – ein Gemisch aus Lötlegierungspulver und Flussmittel – wird mittels Metallschablone auf die Pads gedruckt. Das Flussmittel entfernt Oxide und fördert die Benetzung beim Erwärmen.

Bestückung der Bauteile

SMDs werden mit Bestückungsautomaten präzise auf die pastenbedruckten Pads gesetzt. Die Klebrigkeit der Paste fixiert die Bauteile vorläufig.

Vorheizen und thermisches Profilieren

Das bestückte PCB fährt in den Reflow-Ofen mit mehreren Heizzonen. Die Leiterplatte wird schrittweise gemäß Reflow-Profil aufgeheizt, um Lötung und Bauteilschonung sicherzustellen.

Reflow (Spitzenheizen)

Erreicht die Lötpaste ihren Schmelzpunkt (typisch 217–245 °C bei bleifreien Legierungen), wird sie flüssig und bildet metallurgische Verbindungen zwischen Bauteilanschlüssen und Pads. Das ist die kritische Phase.

Abkühlen

Nach der Spitzentemperatur gelangt die Baugruppe in die kontrollierte Kühlung, in der die Lötstellen erstarren und mechanisch belastbar werden.

Warum Reflow so verbreitet ist

- Automatisierungstauglich: Lässt sich nahtlos in Hochgeschwindigkeits-SMT-Linien integrieren.

- Präzision: Ideal für enge Raster wie BGA, QFN und 0201-Widerstände.

- Bleifrei-Kompatibilität: Leicht auf RoHS-konforme Legierungen anpassbar.

- Reproduzierbarkeit: Thermoprofle sind eng kontrollierbar.

Ob Consumer-Elektronik oder sicherheitskritische Luft- und Raumfahrt: Reflow-Löten bietet die Balance aus Effizienz, Kontrolle und Zuverlässigkeit, die moderne Elektronik verlangt.

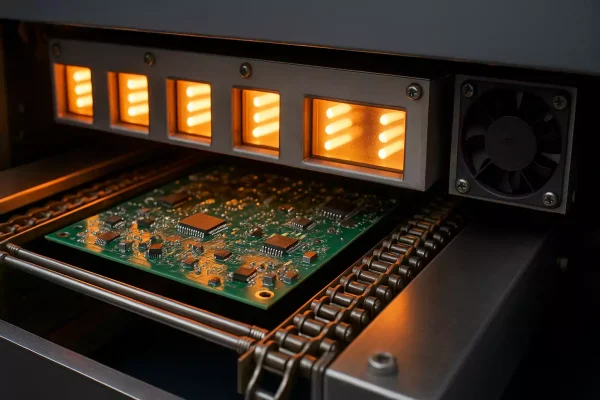

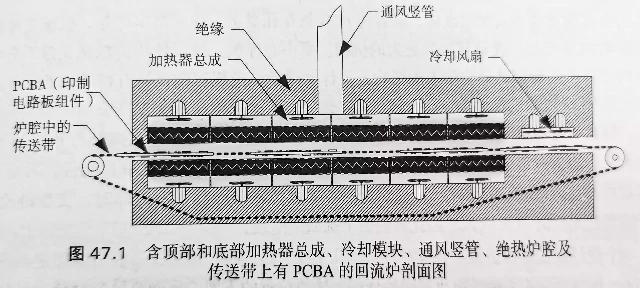

Reflow-Lötausrüstung & Systemaufbau

Für präzise Temperaturführung und hohen Durchsatz kommt ein spezieller Reflow-Ofen zum Einsatz. Er erwärmt PCBs gleichmäßig über mehrere Zonen, während sie per Förderer transportiert werden.

Hauptmodule eines Reflow-Ofens

- Heizmodule:

Ober- und unterhalb des Förderers; liefern Wärme per Konvektion, Infrarot (IR) oder hybrid. Moderne Öfen besitzen typischerweise 6–12 unabhängig geregelte Zonen. - Thermozonen:

Unterteilt in Vorheizen, Einweichphase (Soak), Reflow/Spitze und Kühlung; jede Zone folgt dem programmierten Profil. - Fördersystem:

Transportiert die Leiterplatten. Zwei gängige Ausführungen: - Kantenmitnehmer-Kettenförderer: Greift die Platine an den Kanten (für starre PCBs ohne Randbauteile).

- Drahtgeflechtband-Förderer: Stützt die Platine von unten (für flexible Boards oder überhängende Bauteile).

- Absaugung:

Entfernt Flussmitteldämpfe und Gase zur Vermeidung von Kontamination und für gute Luftqualität in der Kammer. - Kühlsektion:

Kühlt die Baugruppe rasch ab, verfestigt die Lötstellen und reduziert Kornwachstum bzw. Mikrorisse.

Heiztechnologien im Reflow-Ofen

- IR-Erwärmung:

Effizient und simpel, aber potenziell ungleichmäßig wegen unterschiedlicher Absorptionsraten von Bauteilen/Materialien. - Erzwungene Konvektion (Forced Convection):

Heißluft-Umlauf sorgt für homogene Erwärmung – heute der Standard. - Dampfphasen-Reflow (seltener):

Kondensationswärme in inerten Dämpfen liefert extrem gleichmäßige Ergebnisse; jedoch teuer und weniger skalierbar. - Hybridsysteme:

Kombination aus IR und Konvektion für schnellen Ramp-Up bei guter Homogenität.

Förderer-Vergleich: Kette vs. Drahtgeflechtband

| Merkmal | Kanten-Kettenförderer | Drahtgeflechtband |

|---|---|---|

| Kontakt | Greift PCB an den Kanten | Trägt die komplette Unterseite |

| Bauteilfreigang | Optimal ohne Randbauteile | Geeignet für überhängende Teile |

| Reinigung/Wartung | Geringes Kontaminationsrisiko | Kann Flussmittelrückstände binden |

| Einsatz | Starre, hochfeste Boards | Flexible oder unregelmäßige PCBs |

Die richtige Transportart hängt von Layout, Bauteilen und Produktionsbedarf ab.

Das ideale Reflow-Temperaturprofil

Das Temperaturprofil ist das „Rezept“, das bestimmt, wie die Leiterplatte beim Durchlauf erhitzt und wieder gekühlt wird – entscheidend für robuste Lötstellen und Bauteilschonung. Typischerweise besteht es aus vier Zonen: Vorheizen, Soak, Reflow/Spitze, Kühlung. Jede Zone wird an Layout, Bauteilmix und Lötpaste angepasst.

Die vier Schlüsselzonen

1) Vorheiz-Zone

- Zweck: Sanftes Aufwärmen zur Vermeidung von Schock und Aktivierung der Paste.

- Ramp-Rate: meist 1–3 °C/s (max. 4 °C/s).

- Zieltemperatur: typ. 100–150 °C.

2) Soak-Zone (thermisches Gleichgewicht)

- Zweck: Temperaturangleichung von Board und Bauteilen; Flussmittel wird aktiv.

- Verweilzeit: 60–120 s.

- Temperaturbereich: 140–180 °C.

3) Reflow-/Peak-Zone

- Zweck: Überfahren der Schmelztemperatur (Liquidus, ~217 °C bei SAC305) zur Bildung metallischer Verbindungen.

- Spitzentemperatur: i. d. R. 240–250 °C (bleifrei).

- TAL – Zeit über dem Liquidus: 30–90 s, je nach Paste. Zu lange TAL ⇒ übermäßiges IMC-Wachstum (Intermetallische Phase) und geringere Zuverlässigkeit.

4) Kühl-Zone

- Zweck: Erstarren der Lötstellen und Vermeidung von Grobkorn.

- Abkühlrate: ideal 2–4 °C/s.

Zu schnell = thermischer Schock; zu langsam = spröde Lötstellen.

Gängige Profil-Typen

- Ramp-Soak-Spike (RSS):

Am verbreitetsten bei komplexen Baugruppen; sanfter Anstieg → längere Soak-Plateauphase → kurzer Peak. Gute Homogenität und Flussmittelaktivierung. - Ramp-to-Spike (RTS):

Kontinuierlicher Anstieg bis zur Spitze ohne Soak; schneller, aber riskanter bei hoher thermischer Masse.

Wichtige Parameter

| Parameter | Zielbereich | Hinweise |

|---|---|---|

| Ramp-Rate | 1–3 °C/s | Risse/Flussmittelkochen vermeiden |

| Soak-Dauer | 60–120 s | Thermische Gleichmäßigkeit |

| Peak-Temp. | 240–250 °C (bleifrei) | Bauteilspezifikation nicht überschreiten |

| TAL | 30–90 s | IMC-Schicht kontrollieren |

| Abkühlrate | 2–4 °C/s | Mikrorisse vermeiden |

Profilierwerkzeuge (Thermoelemente, Logger) sind unverzichtbar, um Einstellungen zu validieren und zu optimieren. Keine zwei Boards sind identisch – Custom-Profile sind der Schlüssel zu konstant hoher Qualität.

Bleifreies Reflow: Prozessänderungen und Herausforderungen

Der Umstieg auf umweltfreundliche Elektronik machte bleifreies Reflow zum neuen Standard. Getrieben von RoHS wechselte man von Sn63/Pb37 zu bleifreien Legierungen, am häufigsten SAC305 (Sn96,5/Ag3,0/Cu0,5).

Wesentliche Unterschiede: Bleihaltig vs. bleifrei

| Parameter | SnPb-Reflow | SAC305-Reflow |

|---|---|---|

| Liquidus | ≈ 183 °C | ≈ 217 °C |

| Peak-Temperatur | ≈ 210–220 °C | ≈ 240–250 °C |

| TAL | 30–60 s | 30–90 s |

| Flussmittel-Aktivität | moderat | höher erforderlich |

| Prozessfenster | breiter | enger/strenger |

| IMC-Wachstum | langsamer | schneller |

Herausforderungen des Bleifrei-Lötens

- Höhere Spitzen-Temperaturen

→ mehr thermischer Stress, Risiko von Delamination, Rissen, Verzug; hitzefeste Materialien und präzise Profile nötig. - Engeres Prozessfenster

Zu wenig Wärme = kalte Lötstellen; zu lange TAL = übermäßiges IMC, Oxidation/Flussmittelabbau. - Aussehen der Lötstelle

Bleifreie Lötstellen sind oft matter/körniger als bleihaltige – kein Qualitätsmangel, aber relevant für Sichtprüfung/Schulung. - Aggressiveres Flussmittel

Mehr Oxidation bei höheren Temperaturen erfordert stärkeres Flussmittel; Rückstände evtl. reinigungspflichtig in sensiblen Anwendungen.

Häufige Reflow-Fehler und ihre Vermeidung

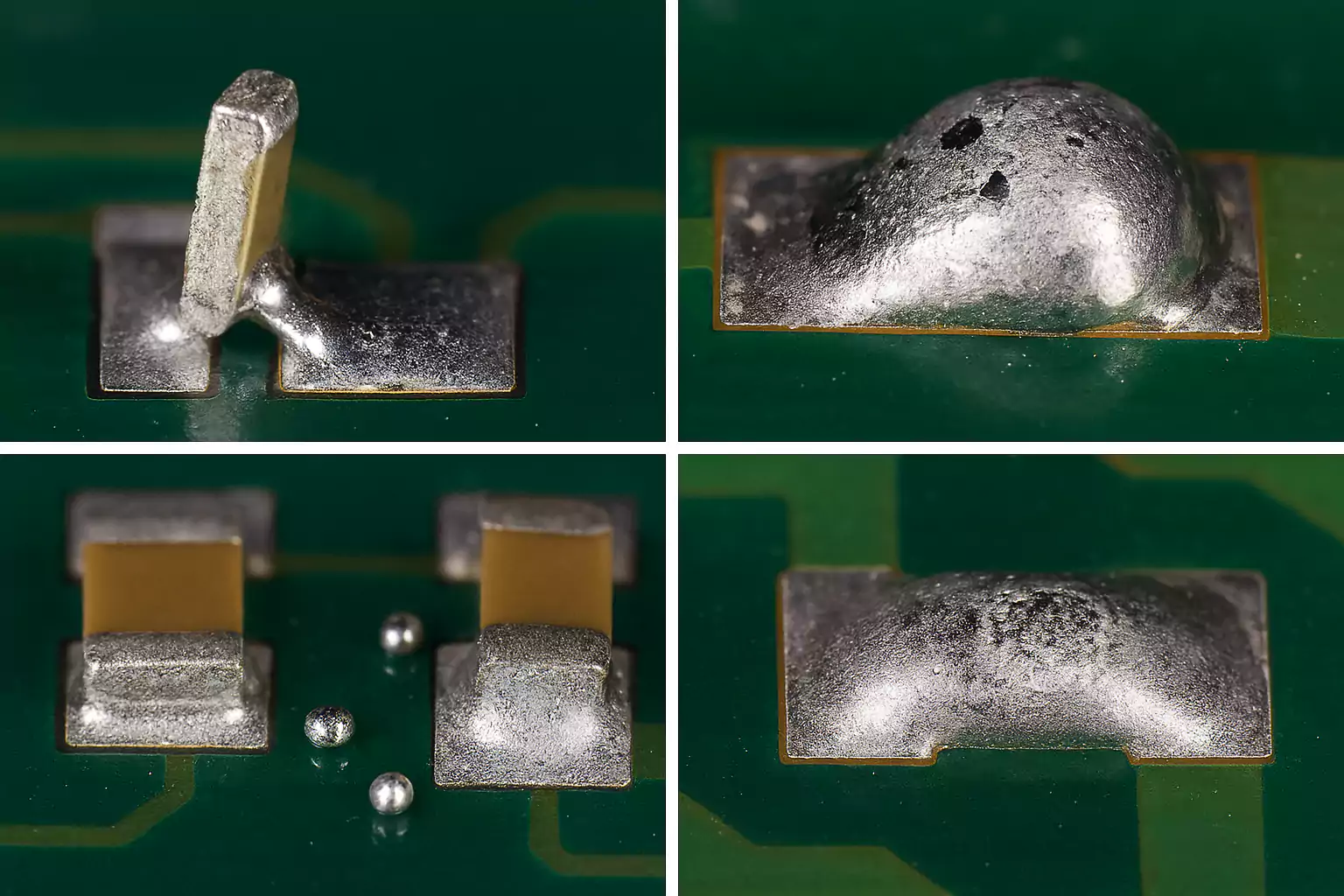

1) Tombstoning (Aufstellen)

Ein Ende kleiner Chip-Bauteile richtet sich senkrecht auf.

- Ursache: Ungleichmäßige Benetzung durch Temperatur-/Pastenvolumen-Ungleichgewicht.

- Abhilfe: Symmetrische Pad-Geometrie, konstantes Pastenvolumen, Soak zur thermischen Balance optimieren.

2) Voids (Lunker) in Lötstellen

Eingeschlossene Gasblasen schwächen Mechanik/Wärmeleitung.

- Ursache: Schlechte Entgasung, zu viel Flussmittelrückstand, zu schneller Aufheiz-Ramp.

- Abhilfe: Low-Void-Paste, Vakuum-Reflow oder N₂-Atmosphäre, angemessenes Vorheizen/Soak.

3) Lötperlenbildung (Solder Balling)

Kleine Lötkügelchen um Pads/Leiterbahnen.

- Ursache: Spritzen bei schnellem Aufheizen, schmutzige Schablone.

- Abhilfe: Ramp-Rate reduzieren, Schablonenreinigung verbessern, Überdruck der Paste vermeiden.

4) Kalte Lötstellen

Matte, spröde Verbindungen.

- Ursache: Zu niedrige Peak-Temperatur oder zu kurze TAL.

- Abhilfe: Profil gegen Pastespez prüfen; Reflow-Zonen anheben; gleichmäßige Erwärmung sicherstellen.

5) Graping (Traubenbildung)

Körnig/oxidiertes Aussehen wie Trauben.

- Ursache: Oxidation feiner Lotpartikel vor vollständigem Reflow.

- Abhilfe: Kürzere Soak-Zeit, TAL nicht überziehen, Paste mit gröberem Pulver/stabilerem Flussmittel, Zeit zwischen Druck und Reflow minimieren.

6) Bauteilverschiebung/Skew

Bauteile verrutschen während des Schmelzens.

- Ursache: Unbalancierte Benetzung, Vibrationen.

- Abhilfe: Konsistenter Pastenauftrag, anti-skew Pad-Design, stabile Fördergeschwindigkeit/Vibrationsminimierung.

Kern der Fehlerprävention ist Prozesskontrolle: Ofen profilieren, Pastenverhalten überwachen, Layout auswerten – so sinkt die Fehlerrate, die Erstdurchlaufausbeute steigt.

Best Practices: Prozessoptimierung im Reflow

- Ofen kalibrieren und warten

Zonentemperaturen, Fördergeschwindigkeit und Luftführung regelmäßig prüfen; kleine Abweichungen begünstigen kalte Lötstellen bzw. übermäßiges IMC. - Passende Lötpaste wählen

Bleifrei (z. B. SAC305) oder bleihaltig; Flussmittelart (No-Clean/Wasserlöslich); Legierung. Auf Spezifikationen achten: TAL-Fenster, Peak-Temperatur, Lager- und Schablonenstandzeit. - DFM-gerechtes PCB-Design

Pads gemäß Bauteilspezifikationen, thermische Massen ausbalancieren, NSMD-Pads für bessere Benetzung, Fiducials für exakte Bestückung. - Profil pro Baugruppe erstellen

Ramp-Rate, Soak-Dauer, Peak, TAL, Abkühlrate messen und auf Paste/Layout abstimmen. - Feuchteempfindliche Bauteile managen (MSL)

BGA, QFN, Kunststoffstecker ggf. vor dem Reflow trocknen/backen. - Sauberkeit & Handling kontrollieren

Rückstände, Fingerabdrücke, Staub vermeiden: saubere Arbeitsplätze/Handschuhe, Schablonen-Wischpläne, PCB-Backen gegen Feuchte/Öle. - In-Line-Inspektion & Feedback-Schleifen

AOI nach Reflow, Röntgen für BGA; Ergebnisse in Profil-/Design-Optimierung zurückspielen.

Reflow-Löten ist kein „Set-and-Forget“-Prozess – kontinuierliches Monitoring, Feedback und Feintuning sind die Säulen hoher Ausbeute.

Reflow-Profile erstellen und anpassen

Ein gutes Temperaturprofil ist eine der kritischsten Aufgaben der SMT-Fertigung. Richtig optimiert reduziert es Defekte und verbessert die Zuverlässigkeit.

Schritt-für-Schritt zum Profil

1) Anforderungen der Lötpaste verstehen

Datenblatt prüfen: empfohlene Ramp-Rate, Soak-/Reflow-Bereiche, TAL, maximale Spitze, zulässige Abkühlrate.

2) Thermoelement-Positionen wählen

3–5 TCs anbringen:

– Bauteil mit größter thermischer Masse (z. B. Induktivität)

– kleinstes/empfindlichstes Bauteil

– Board-Zentrum

– Randbereich

– unter BGA (optional, über Vias/Sensoren)

3) Ersten Probendurchlauf fahren

Temperaturen aller TCs aufzeichnen (Live-Kurven, Zonenübersicht, Abweichungsalarme für TAL/Peak/Ramp).

4) Kurve analysieren

Stimmt die Ramp-Rate (1–3 °C/s)? Liegt TAL im Fenster? Wird die Ziel-Peak erreicht? Erwärmt alles gleichmäßig?

5) Nachregeln und feinjustieren

Fördergeschwindigkeit für Verweilzeiten, Zonensollwerte, Zonengrenzen (Soak-Dauer) anpassen.

6) Mit Inspektion validieren

Seriennahe Charge fahren und prüfen: Sichtprüfung (Benetzung, Lötkehle), Röntgen (BGA-Voids, Head-in-Pillow), ggf. Zug/Scherversuche. Erst danach für die Produktion freigeben.

Best-Practice-Merker:

Re-Profilierung bei Pasten-/Stackup-/Bauteilwechsel, nach Ofen-Service, und Profile digital nach Board-Revision, Pastencharge und Datum verwalten.

FAQ: Reflow-Löten

Was bedeutet TAL (Zeit über dem Liquidus)?

Zeitspanne, in der das Lot über seiner Schmelztemperatur bleibt (bei SAC305 ~217 °C). Zu kurz ⇒ kalte Lötstellen; zu lang ⇒ übermäßiges IMC-Wachstum. Ideal für SAC305: 30–90 s.

Unterschied zwischen RSS- und RTS-Profilen?

- RSS (Ramp-Soak-Spike): graduelles Aufheizen, Soak-Phase, kurzer Peak; bessere thermische Gleichmäßigkeit – ideal für komplexe Boards.

- RTS (Ramp-to-Spike): direkter Anstieg zum Peak ohne Soak; schneller, aber riskanter bei großer thermischer Masse.

Wie verhindere ich Tombstoning?

Gleiches Pastenvolumen auf beiden Pads, thermische Symmetrie, keine überhöhten Ramp-Raten, optimiertes Pad-Design/Abstand.

Ideale Spitzentemperatur für SAC305?

Typisch 240–250 °C – vollständiges Schmelzen/Benetzen und gleichzeitig Einhaltung der Bauteilgrenze (meist ≤ 260 °C nach JEDEC J-STD-020).

Ein Profil für alle PCBs?

Nein. Dicke, Kupferverteilung und Bauteilmix variieren. Für jede Baugruppe ein eigenes, verifiziertes Profil erstellen (Thermoelemente an Schlüsselstellen).

Ursachen für Voids – und Gegenmaßnahmen?

Zu viel Flussmittel, unzureichende Entgasung, ungenügendes Vorheizen/Soak. Lösungen: Low-Void-Paste, Vakuum-Reflow, optimiertes Vorheizen zur Lösungsmittel-Verdampfung.

Ist Stickstoff nötig?

Nicht zwingend, aber er reduziert Oxidation und verbessert Lötqualität – besonders bei bleifrei, Feinraster (BGA, QFN) und Hochzuverlässigkeit (Luft-/Raumfahrt, Medizintechnik).

Wie oft neu profilieren?

Bei Pastenwechsel, Layout-/Dichteänderungen, nach Wartung/Kalibrierung – sowie periodisch im QM-Rhythmus (z. B. monatlich).

Fazit: Reflow richtig beherrschen

Reflow-Löten ist komplex, aber zentral für die moderne PCB-Fertigung. Bei korrekter Prozessführung entstehen robuste, zuverlässige Lötstellen, die den elektrischen und mechanischen Beanspruchungen hochverdichteter Elektronik standhalten.

Wir haben Ofenaufbau, Temperaturprofile, typische Fehler und Best Practices beleuchtet. Unabhängig von bleihaltigem oder bleifreiem Lot hängt der Erfolg vom Austarieren vieler Variablen ab: Temperaturprofil, Pastenchemie, PCB-Design und Bauteil-Handling – getragen von kontinuierlicher Überwachung, Feedback und Feintuning.