Die eigentliche Basis einer Leiterplatte (PCB) ist das Basismaterial – die Schicht, die das Kupfer trägt und die elektrischen, thermischen und mechanischen Eigenschaften bestimmt. Wer PCB-Basismaterialien versteht, trifft bessere Entscheidungen zu Signalgüte, Wärmeabfuhr und Zuverlässigkeit.

Woraus bestehen Leiterplatten?

Jede PCB umfasst einige Hauptbestandteile:

- Kupferfolie – die leitfähige Schicht für Signal- und Versorgungsbahnen.

- Basissubstrat (Kern/Laminat) – die isolierende Trägerschicht, die das Kupfer stützt und die meisten physikalischen Eigenschaften definiert.

- Lötstopplack – der grüne (oder andersfarbige) Schutzlack über dem Kupfer.

- Bestückungsdruck (Silkscreen) – aufgedruckte Texte und Markierungen.

Am wichtigsten ist das Basismaterial: Es bestimmt, wie sich die PCB unter Wärme, elektrischer Belastung und mechanischer Biegung verhält.

Gängige PCB-Materialfamilien

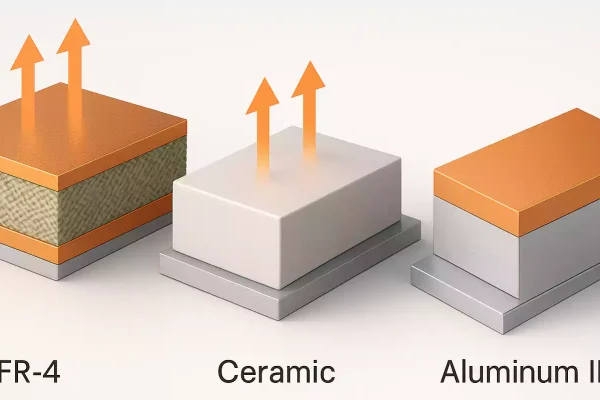

FR-4 (Glasfaser/Epoxid-Laminat)

FR-4 ist der Standard für die meisten Leiterplatten. Es besteht aus gewebtem Glasfasergewebe, das mit Epoxidharz imprägniert ist.

- Typische Werte: Dk ≈ 3,8–4,8; Df ≈ 0,009–0,02; Tg ≈ 130–180 °C.

- Vorteile: Kostengünstig, gut verarbeitbar, mechanisch robust, weit verbreitet.

- Einschränkungen: Höhere Verluste bei sehr hohen Frequenzen; Glasgewebe kann in Hochgeschwindigkeits-Designs Impedanzschwankungen verursachen.

- Anwendungen: Unterhaltungselektronik, Industrie-Steuerungen, Automotive-Module.

High-Tg-FR-4 eignet sich für bleifreies Löten und höhere thermische Zuverlässigkeit.

Keramik-PCB (AlN / Al₂O₃)

Keramiken wie Aluminiumnitrid (AlN) und Aluminiumoxid (Al₂O₃) kommen zum Einsatz, wenn thermische oder elektrische Anforderungen über die Möglichkeiten von FR-4 hinausgehen.

- Kerneigenschaften: Hohe Wärmeleitfähigkeit (besonders AlN), geringe dielektrische Verluste, sehr gute Maßstabilität.

- Vorteile: Ideal für Hochleistungs- und Hochfrequenz-Schaltungen; widersteht extremen Temperaturen.

- Einschränkungen: Teurer und in der Fertigung anspruchsvoller als Standardlaminate.

- Anwendungen: Leistungsmodule, RF-Frontends, Fahrzeugbeleuchtung, Lasersysteme.

Oft kommen DCB (Direct Copper Bonding) oder DPC (Direct Plated Copper) zum Einsatz, um Kupfer direkt auf der Keramik zu befestigen und den thermischen Widerstand zu senken.

Aluminium-/Metallkern-PCB (IMS/MCPCB)

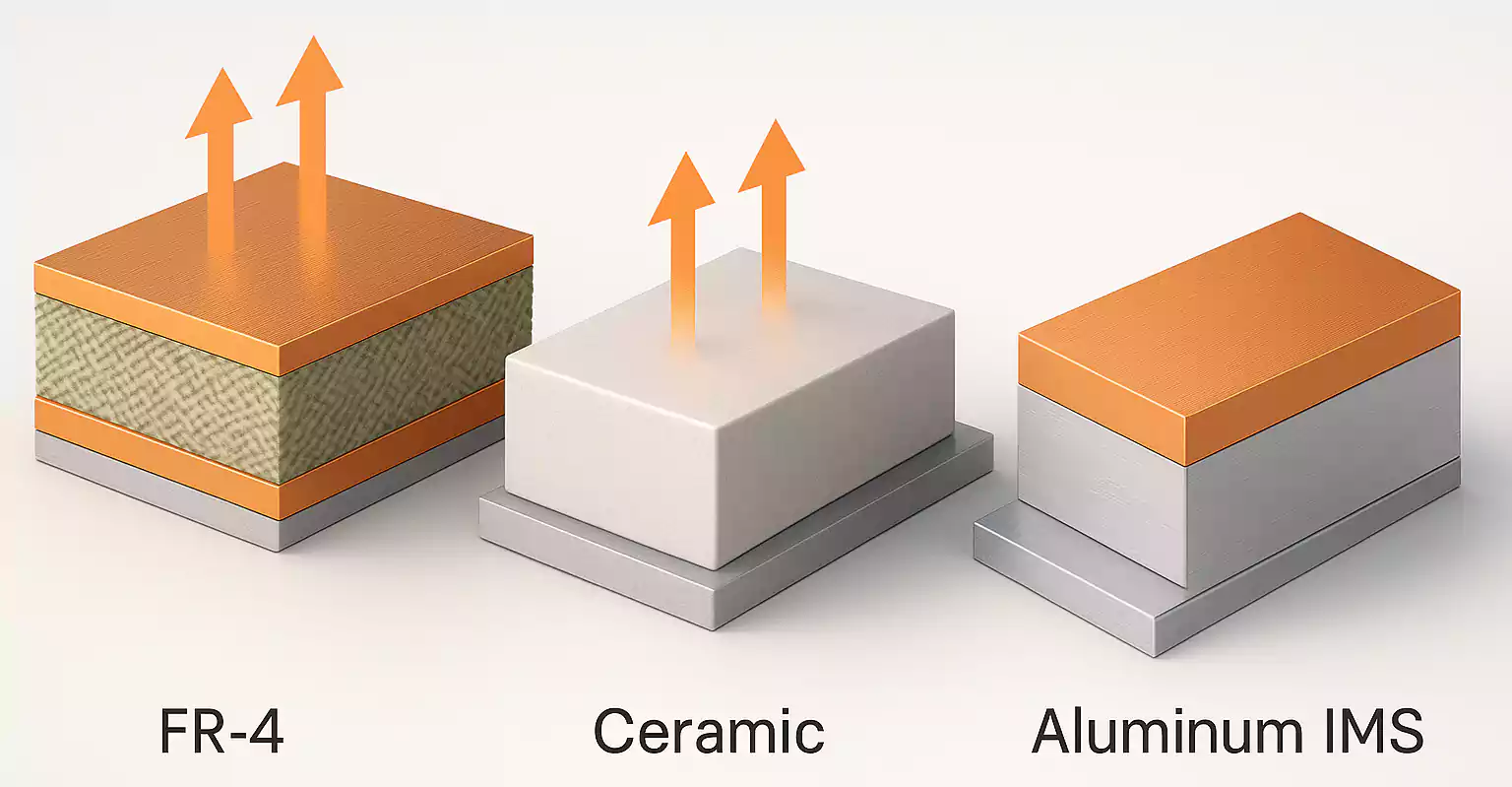

Metallkern-Leiterplatten verwenden eine dünne dielektrische Schicht auf einer Metallbasis (meist Aluminium) – so entsteht ein direkter Wärmeweg vom Bauteil in das Metall.

- Aufbau: Kupferfolie + dünnes Dielektrikum (0,1–0,3 mm) + Aluminiumkern.

- Vorteile: Sehr gute Wärmeverteilung, hohe mechanische Festigkeit.

- Einschränkungen: Meist auf ein- bis zweilagige Designs begrenzt; für komplexe Multilayer/HDI weniger geeignet.

- Anwendungen: LED-Beleuchtung, Netzteile, Motorantriebe, Automotive-Elektronik.

Eine kosteneffiziente Lösung, wenn Wärmeabfuhr Priorität hat und keine viellagige Verdrahtung nötig ist.

Weitere spezialisierte Materialien

- PTFE-basierte Laminate (Teflon): Für RF/Mikrowelle/Millimeterwelle mit extrem niedrigen Verlusten; hervorragende HF-Performance, aber teuer und schwierig zu verarbeiten.

- Polyimid (PI): Für flexible und Starrflex-Leiterplatten; hohe Temperaturbeständigkeit und gute mechanische Flexibilität.

Zentrale Materialkennwerte verstehen

- Tg (Glasübergangstemperatur): Temperatur, bei der das Harz von hart zu gummiartig übergeht. Hohe Tg (> 170 °C) verträgt bleifreie Reflow-Profile und häufige thermische Zyklen.

- Dk (Dielektrizitätskonstante): Bestimmt Signal-Ausbreitungsgeschwindigkeit und Impedanz; niedrigere Dk reduziert Laufzeit und Verluste.

- Df (Verlustfaktor): Maß für die dielektrischen Verluste; niedrige Df bedeutet geringere Dämpfung – wichtig bei hohen Frequenzen.

- CTE (Wärmeausdehnungskoeffizient): Maß der thermischen Ausdehnung; CTE-Anpassung an Kupfer und Bauteile reduziert Lötstellen-Spannungen (z. B. unter BGAs).

- Wärmeleitfähigkeit: Beschreibt, wie gut Wärme durch das Material transportiert wird; zentral für Leistungs- und LED-Anwendungen.

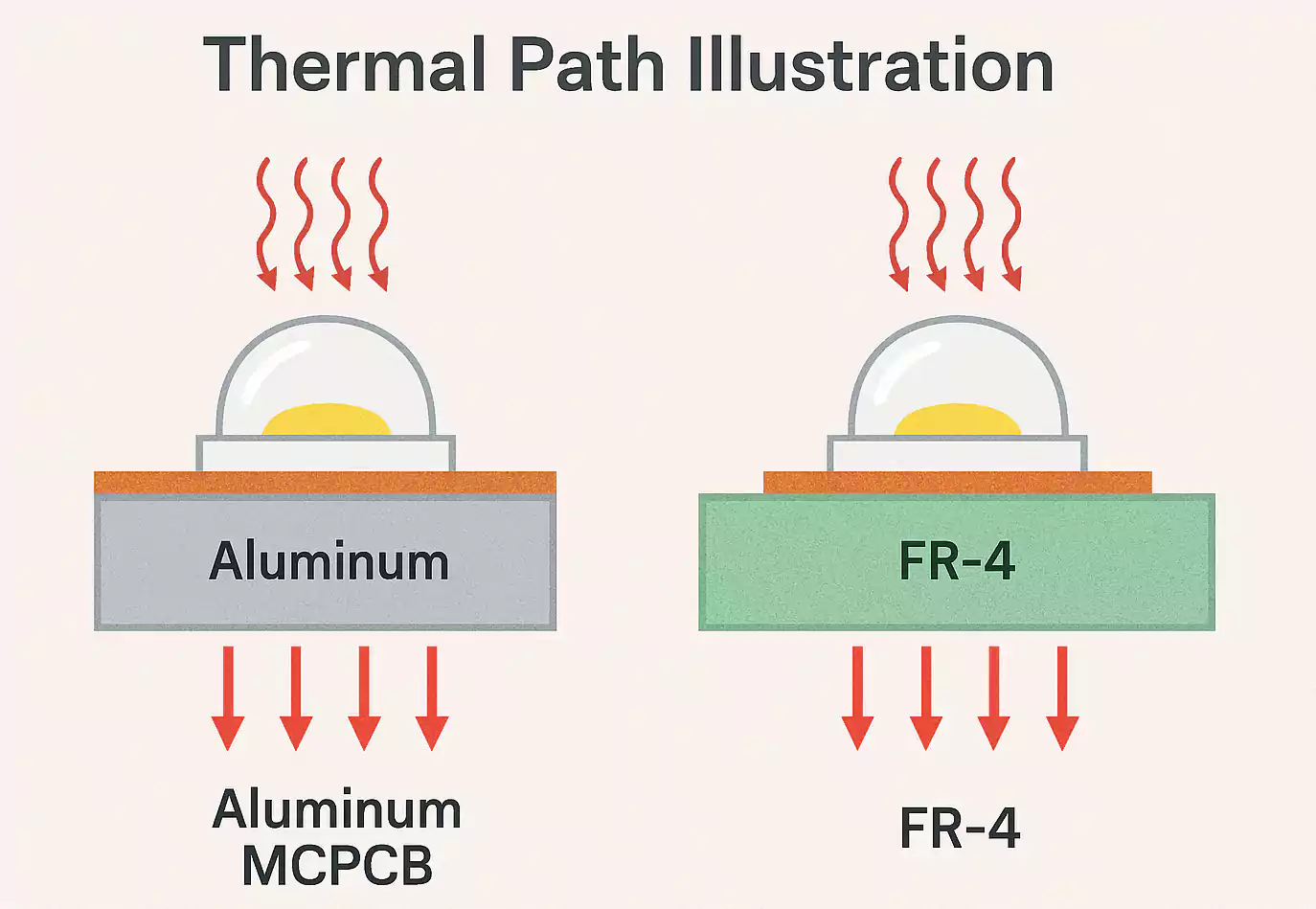

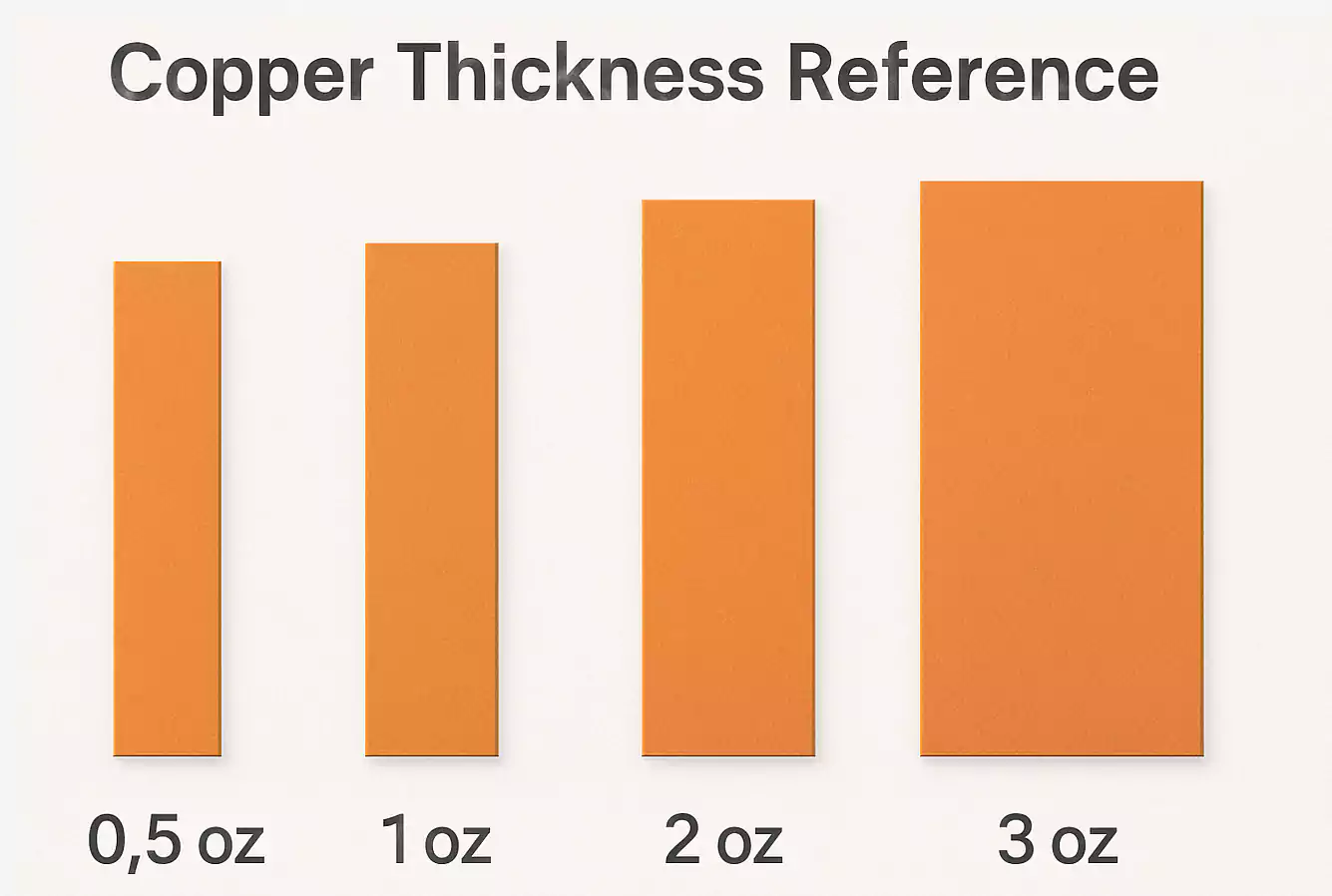

Kupferdicke und typische Einsätze

Die Kupferdicke beeinflusst Stromtragfähigkeit, Impedanz und Wärmeabfuhr.

Umrechnung:

- 0,5 oz/ft² ≈ 17,5 µm

- 1 oz/ft² ≈ 35 µm

- 2 oz/ft² ≈ 70 µm

- 3 oz/ft² ≈ 105 µm

Grundregeln:

- Signal-/High-Speed-Lagen: 0,5–1 oz für bessere Impedanzkontrolle und feine Strukturen.

- Versorgungs-/Masse-Lagen: 1–2 oz für geringeren Widerstand und stabile Spannungen.

- Heavy-Copper (> 3 oz): Für sehr hohe Ströme bzw. starke Verlustleistung.

Beachten Sie: Mehr Kupfer verbessert die Wärmeabfuhr, erhöht aber Ätzaufwand und Mindestabstände.

Zusammenfassung: Materialvergleich

- FR-4: Niedrige Wärmeleitfähigkeit (~0,3 W/m·K), mittlere Verluste, mittlere CTE-Anpassung, geringe Kosten, exzellente Multilayer-Fähigkeit. Anwendungen: allgemeine Elektronik.

- Keramik Al₂O₃: Mittlere Wärmeleitfähigkeit (20–30 W/m·K), geringe Verluste, sehr gute CTE-Anpassung, mittlere Kosten, begrenztes Multilayer. Anwendungen: RF, Sensorik.

- Keramik AlN: Sehr hohe Wärmeleitfähigkeit (150–200 W/m·K), sehr geringe Verluste, sehr gute CTE-Anpassung, hohe Kosten, begrenztes Multilayer. Anwendungen: Leistung, RF, Laser.

- Aluminium-IMS: Moderater Wärmeweg (Dielektrikum + Metallkern), mittlere Verluste, CTE-Anpassung „ausreichend“, niedrig-mittel teuer, Multilayer begrenzt. Anwendungen: LED, Netzteile.

Beispiel-Stackups und Einsatzfälle

- FR-4-Multilayer (4–8 Lagen): 0,5–1 oz Kupfer; Dielektrika für Zielimpedanzen angepasst.

- Leistungs-/LED-Module (IMS): Einlagiger Aufbau mit Aluminiumkern für schnellen Wärmeabfluss.

- Hochthermische Designs (Keramik): AlN/Al₂O₃ mit direkter Kupferbindung für Leistungs- und HF-Module.

Jeder Aufbau balanciert elektrische Performance, Thermik und Kosten.

Häufig gestellte Fragen

F1: Woraus bestehen PCBs?

Aus Kupferfolie, die auf eine isolierende Basis wie FR-4, Keramik oder Aluminium laminiert ist – plus Lötstopp und Bestückungsdruck.

F2: Was ist der Unterschied zwischen Keramik-PCB und Aluminium-PCB?

Keramik (vor allem AlN) bietet höhere Wärmeleitfähigkeit und geringere Verluste – ideal für RF und Leistung. Aluminium-PCBs sind günstiger und einfacher herzustellen, passend für LED- und Netzteil-Designs.

F3: Wie wähle ich die Kupferdicke?

Für Signallage 0,5–1 oz, für Leistungs-/Thermiklagen ≥ 2 oz. Immer Leiterbahnbreite, Via-Anzahl und Gesamtstrom berücksichtigen.

Fazit

Die Wahl des PCB-Basismaterials hängt von drei Faktoren ab: Signalperformance, Wärmemanagement und Fertigungstauglichkeit.

- Für die meisten Anwendungen ist FR-4 die ausgewogenste Option.

- Für hohe Leistungen oder Temperaturen liefern Keramik oder Aluminium-IMS die bessere Thermik.

- Passen Sie stets Tg, Dk/Df, CTE und Wärmeleitfähigkeit an die Anforderungen Ihres Designs an.

Mit diesem Verständnis entwickeln Sie Leiterplatten, die zuverlässig, leistungsfähig und langfristig wirtschaftlich sind.