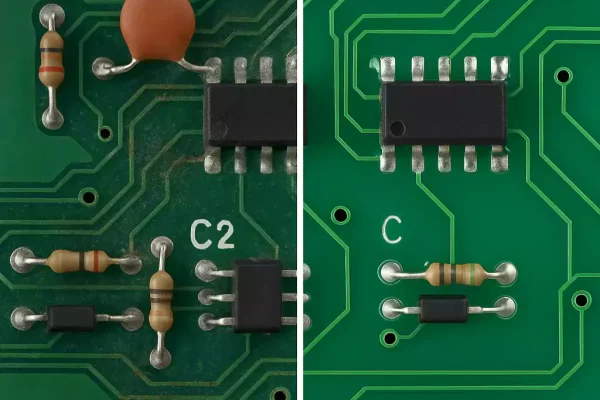

Einführung – Was ist eine konforme Beschichtung?

Die konforme Beschichtung ist ein schützender, nichtleitender Film, der auf Leiterplatten (PCBs) aufgetragen wird, um sie vor Umwelteinflüssen wie Feuchtigkeit, Staub, Korrosion und chemischen Verunreinigungen zu schützen. Im Gegensatz zu herkömmlichen Beschichtungen „passt“ sich die konforme Beschichtung den Konturen der Leiterplatte und ihrer Bauteile an. Sie bildet eine dünne, unsichtbare Schicht, die die Funktionalität erhält, ohne Gewicht oder Volumen wesentlich zu erhöhen.

In der heutigen Elektronik – insbesondere in der Automobil-, Luft- und Raumfahrt-, Industrie- sowie Außenanwendung – sind Leiterplatten extremen Betriebsbedingungen ausgesetzt. Ohne geeigneten Schutz können Korrosion, Kurzschlüsse oder Bauteilausfälle auftreten. Genau hier kommt die konforme Beschichtung ins Spiel: Sie verlängert die Lebensdauer Ihrer Elektronik und verringert das Risiko kostspieliger Ausfälle.

In diesem Leitfaden erklären wir die verschiedenen Arten konformer Beschichtungen, wie Sie die richtige für Ihr Projekt auswählen und worauf Sie bei der Anwendung und Inspektion achten sollten.

Vorteile der konformen Beschichtung von Leiterplatten

Konforme Beschichtungen bieten eine Vielzahl von Vorteilen, die besonders in anspruchsvollen oder leistungsstarken Anwendungen zur Verlängerung der Lebensdauer und zum Schutz von Leiterplatten beitragen. Hier sind die wichtigsten Vorteile:

1.Schutz vor Feuchtigkeit und Korrosion

Die Beschichtung bildet eine feuchtigkeitsbeständige Barriere, die Korrosion, Oxidation und elektrische Leckströme durch Feuchtigkeit, Kondensation oder Salznebel verhindert.

2.Verbesserte elektrische Isolierung

Durch die dünne, nichtleitende Schicht über Bauteilen und Leiterbahnen werden Kurzschlüsse, Lichtbögen und unerwünschte Strompfade vermieden.

3.Beständigkeit gegenüber Chemikalien und Verunreinigungen

Die Beschichtung schützt empfindliche Elektronik vor Chemikalien, Lösungsmitteln und in der Luft befindlichen Partikeln, die die Schaltkreise beschädigen oder beeinträchtigen könnten.

4.Mechanische Belastbarkeit

Sie bietet zusätzlichen Schutz gegen Vibrationen, mechanische Belastungen und Stöße – besonders vorteilhaft in der Automobil-, Luftfahrt- und Industrieelektronik.

5.Verhinderung von Zinn-Whiskern und elektrochemischer Migration

Konforme Beschichtungen können das Wachstum von Zinn-Whiskern reduzieren und die elektrochemische Migration hemmen – beides Ursachen für Ausfälle in hochdichten und fein strukturierten Designs.

Durch den Schutz von Leiterplatten vor Umwelteinflüssen und mechanischen Belastungen erhöht die konforme Beschichtung die Produktzuverlässigkeit, reduziert Ausfälle im Feld und minimiert kostspielige Reparaturen oder Austauschmaßnahmen.

Haupttypen konformer Beschichtungsmaterialien

Hier sind die fünf am häufigsten verwendeten Arten konformer Beschichtungsmaterialien in der Elektronikindustrie:

1. Acryl (AR)

Acrylbeschichtungen sind weit verbreitet, da sie einfach aufzutragen, schnell trocknend und sehr feuchtigkeitsbeständig sind. Sie eignen sich hervorragend für den allgemeinen Schutz und lassen sich bei Bedarf leicht entfernen und nacharbeiten.

2. Silikon (SR)

Silikonbeschichtungen bieten hervorragende Flexibilität und hohe Temperaturbeständigkeit, was sie ideal für extreme Einsatzbedingungen macht. Sie halten thermischem Zyklieren und Vibrationen sehr gut stand.

3. Urethan / Polyurethan (UR)

Urethanbeschichtungen zeichnen sich durch eine starke Beständigkeit gegenüber Chemikalien, Feuchtigkeit und Abrieb aus. Sie bilden eine robuste, langlebige Schutzbarriere, sind jedoch schwieriger nachzuarbeiten.

4. Epoxidharz (ER)

Epoxidharzbeschichtungen erzeugen eine sehr harte, schützende Schicht mit ausgezeichneter Haftung. Sie werden jedoch in der Regel nicht eingesetzt, wenn spätere Nacharbeiten oder Inspektionen erforderlich sind.

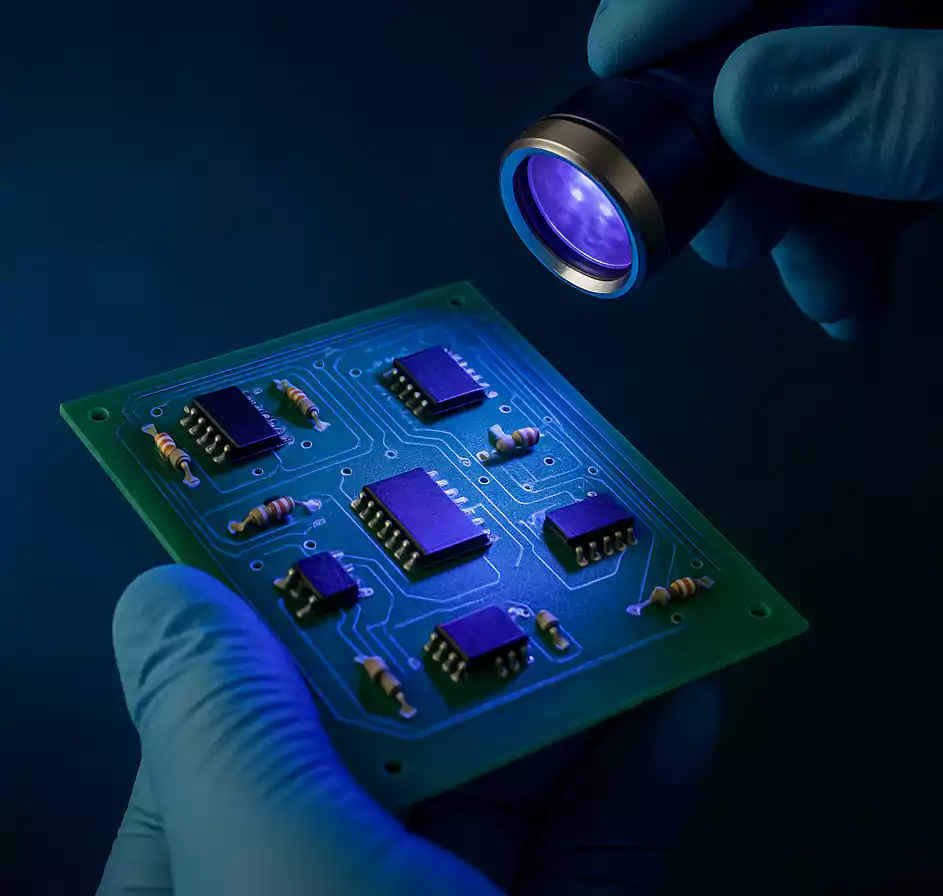

5. Parylen (XY)

Parylen wird in einer Vakuumkammer im Dampfphasenverfahren abgeschieden und bildet eine ultradünne, gleichmäßige, porenfreie Beschichtung mit hervorragender dielektrischer Festigkeit. Es bietet den höchsten Schutzgrad, ist aber mit höheren Kosten verbunden.

Vergleichstabelle

| Beschichtungstyp | Hauptvorteile | Hauptnachteile |

|---|---|---|

| Acryl (AR) | Einfach aufzutragen/nachzuarbeiten, kostengünstig | Geringe Chemikalienbeständigkeit |

| Silikon (SR) | Hohe Temperaturbeständigkeit, flexibel | Schwer zu entfernen, langsame Aushärtung |

| Urethan (UR) | Chemikalien- und Feuchtigkeitsbeständigkeit | Schwer nachzuarbeiten |

| Epoxidharz (ER) | Starker und robuster Schutz | Spröde, nicht nachbearbeitbar |

| Parylen (XY) | Überragender Schutz, ultradünn | Teuer, komplexe Anwendung |

Wie wählt man die richtige konforme Beschichtung aus?

Hier sind die wichtigsten Faktoren, die Sie berücksichtigen sollten:

1. Einsatzumgebung

Passen Sie die Beschichtung an die jeweiligen Umgebungsbedingungen an:

- Hohe Luftfeuchtigkeit oder Kondensation → Verwenden Sie Urethan (UR) oder Parylen (XY)

- Extreme Temperaturen → Verwenden Sie Silikon (SR)

- Kontakt mit Chemikalien → Verwenden Sie Urethan oder Epoxidharz (ER)

- Salznebel oder Korrosion → Verwenden Sie Parylen

2. Notwendigkeit der Nacharbeit

Falls Sie Bauteile inspizieren oder austauschen müssen:

- Acryl (AR) lässt sich am einfachsten entfernen und erneut auftragen

3. Applikationsverfahren

- Sprühen oder Pinseln → Geeignet für Acryl oder Silikon

- Tauchbeschichtung → Empfohlen für Urethan oder Acryl

- Vakuumabscheidung → Notwendig für Parylen (erfordert spezielle Ausrüstung)

4. Kosten und Anwendungsbereich

- Allgemeine Elektronik → Acryl (günstig und vielseitig einsetzbar)

- Automobil- / Luft- und Raumfahrtindustrie → Silikon oder Parylen (leistungsstark)

- Medizintechnik oder sicherheitskritische Anwendungen → Parylen (biokompatibel, äußerst zuverlässig)

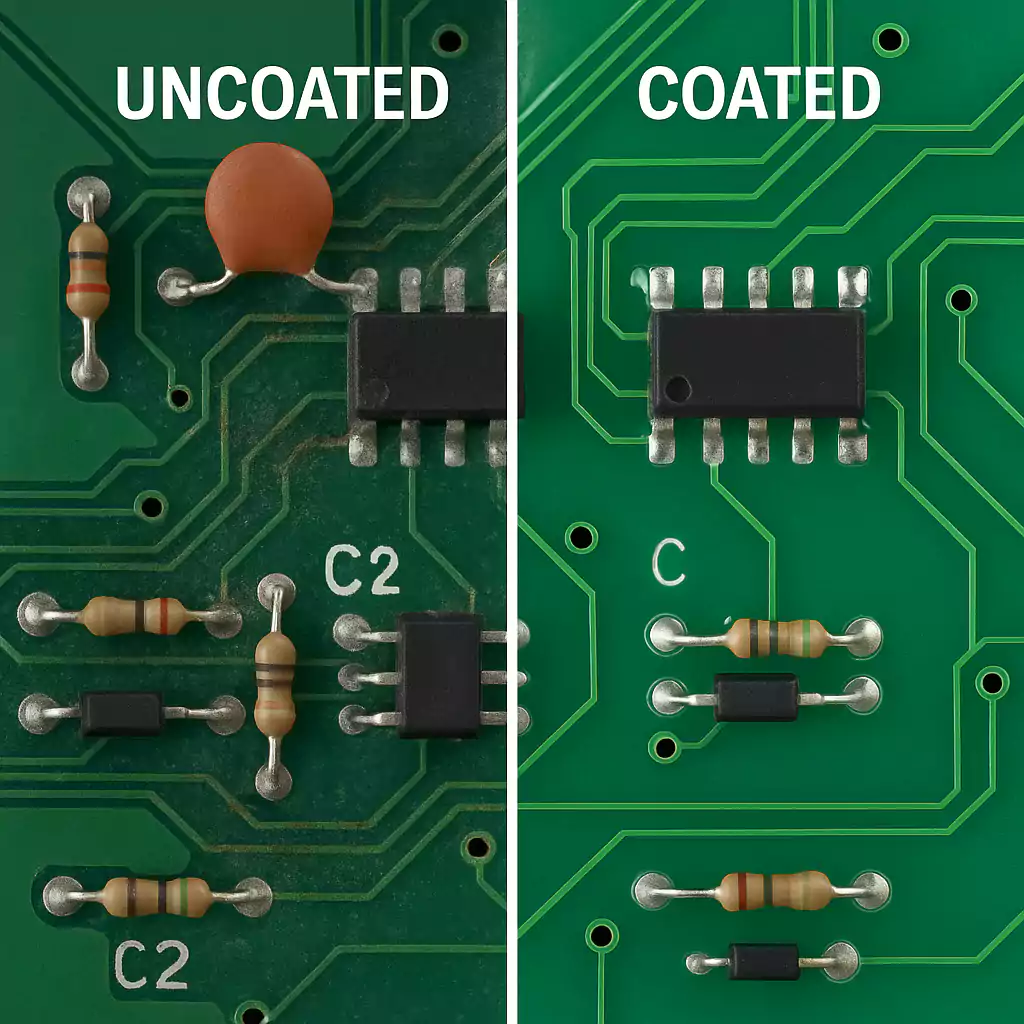

Anwendungsverfahren

Die richtige Anwendung der konformen Beschichtung ist ebenso entscheidend wie die Wahl des geeigneten Materials. Eine fehlerhafte Applikation kann zu Beschichtungsfehlern, ungleichmäßigem Schutz oder sogar zur Beschädigung von Komponenten führen. Nachfolgend finden Sie die gängigsten Applikationsmethoden und wichtige Tipps für eine erfolgreiche Beschichtung:

1. Auftragen mit dem Pinsel (Brushing)

- Einfach und kostengünstig

- Ideal für Prototypen oder Kleinserien

- Kann zu ungleichmäßiger Schichtdicke oder Lufteinschlüssen führen

2. Sprühen (manuell oder automatisiert)

- Sorgt für gleichmäßige Beschichtung

- Geeignet für mittlere bis hohe Produktionsmengen

- Erfordert Maskierung, um Steckverbinder und No-Coating-Zonen zu schützen

3. Tauchbeschichtung (Dip Coating)

- Leiterplatten werden vollständig in das Beschichtungsmaterial eingetaucht

- Effizient für Serienproduktion

- Nicht geeignet für Platinen mit hohen oder empfindlichen Bauteilen

4. Selektive Beschichtung (automatisiert)

- Hochpräzises, sprühnebel-freies Verfahren mit Robotiksystemen

- Ideal für komplexe Leiterplatten mit sensiblen, unbeschichteten Bereichen

- Höhere Investitionskosten, aber minimaler Materialverlust

5. Parylen-Beschichtung (Dampfabscheidung)

- In Vakuumkammer als Gas aufgetragen

- Liefert eine ultradünne, porenfreie und gleichmäßige Schutzschicht

- Erfordert spezielle Ausrüstung und Reinraumumgebung

Häufige Probleme bei konformer Beschichtung

Delamination (Ablösung der Beschichtung)

- Wird häufig durch unzureichende Oberflächenvorbereitung oder Verunreinigungen verursacht

- Tipp: Leiterplatten vor der Beschichtung immer gründlich reinigen

Blasenbildung oder Lufteinschlüsse

- Typischerweise verursacht durch falschen Sprühabstand oder zu schnelles Trocknen

- Tipp: Applikationsmethode anpassen und Umgebungsbedingungen kontrollieren

Rissbildung (Cracking)

- Tritt auf, wenn die Beschichtung zu dick ist oder häufigen Temperaturschwankungen ausgesetzt wird

- Tipp: Empfohlene Schichtdicke (z. B. 25–75 μm) einhalten

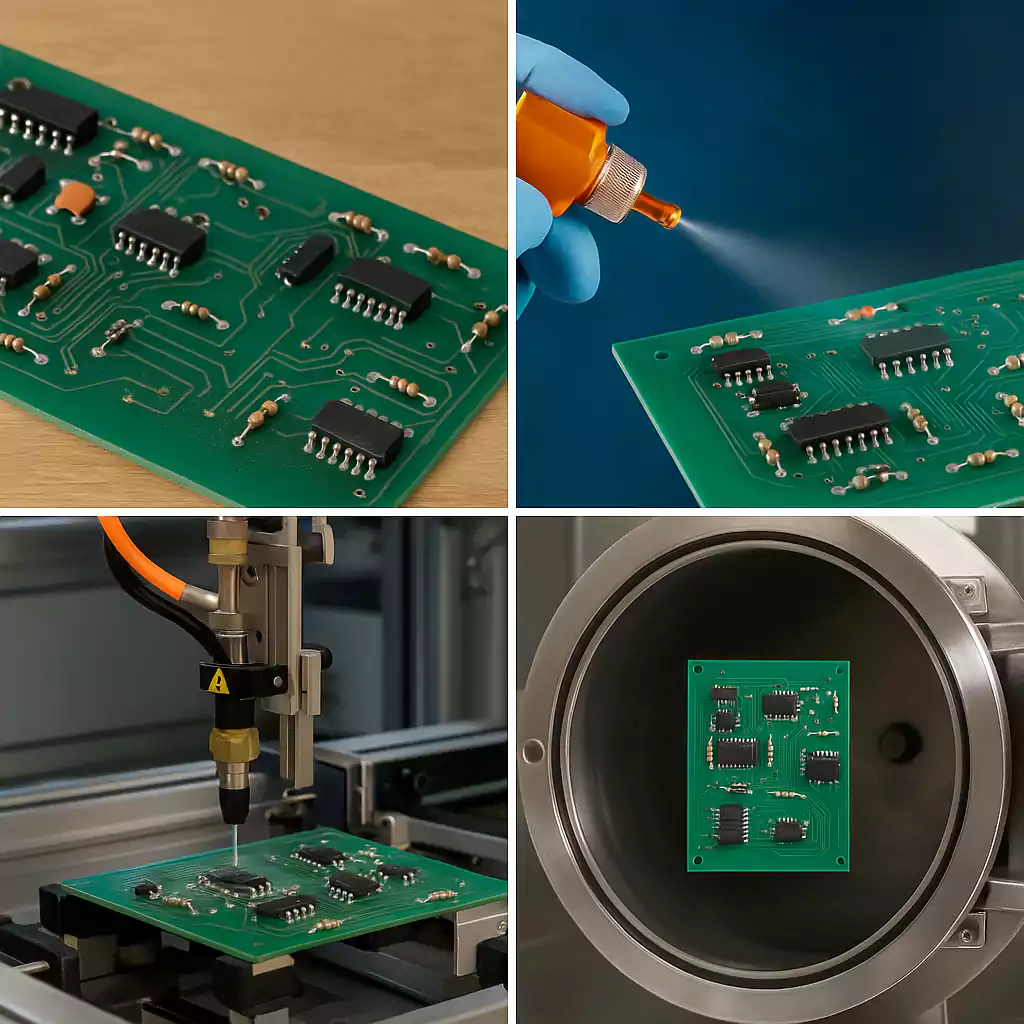

Unvollständige Abdeckung

- Fehlende Beschichtung kann zu Korrosion oder Kurzschlüssen führen

- Tipp: Nach dem Beschichten mit UV-Licht oder AOI-System gründlich inspizieren

Fazit

Die konforme Beschichtung ist eine bewährte Lösung zum Schutz von Leiterplatten in rauen Umgebungen – sie bietet wirksamen Schutz vor Feuchtigkeit, Staub, Chemikalien und elektrischen Ausfällen. Wenn Sie die verschiedenen Beschichtungstypen kennen, das richtige Material für Ihre Anwendung auswählen und bewährte Verfahren bei der Applikation und Inspektion befolgen, können Sie die Zuverlässigkeit und Lebensdauer Ihrer elektronischen Produkte erheblich verbessern.