Einleitung

Kalte Lötstellen sind eine häufige, aber oft übersehene Ursache elektronischer Ausfälle. Von kleinen DIY-Schaltungen bis zu industriellen Leiterplatten (PCBs) können solche fehlerhaften Verbindungen die Leistung beeinträchtigen, intermittierende Probleme auslösen oder zum kompletten Geräteausfall führen.

Eine kalte Lötstelle entsteht, wenn das Lot die Bauteilanschluss- bzw. Leiterbahnfläche (Pad) nicht richtig benetzt und bindet – typischerweise wegen unzureichender Wärme, Oxidation oder mangelhafter Technik. Auch wenn die Verbindung zunächst akzeptabel wirkt, bereitet sie mit der Zeit Probleme, besonders bei Vibration, Temperaturwechseln (Thermal Cycling) oder hohen Strömen.

Dieser Leitfaden gibt einen vollständigen Überblick: Ursachen kalter Lötstellen, typische Anzeichen sowie bewährte Reparatur- und Präventionspraktiken. Für Techniker, Ingenieure und Elektronik-Enthusiasten gleichermaßen bietet er klare Erklärungen und praxisnahe Tipps, um die Zuverlässigkeit von Schaltungen zu verbessern und kostspielige Fehlersuche zu vermeiden.

Was ist eine kalte Lötstelle?

Eine kalte Lötstelle ist eine mangelhafte elektrische Verbindung, die entsteht, wenn das Lot nicht vollständig schmilzt und keine metallurgische Bindung mit den zu verbindenden Oberflächen eingeht. Das geschieht meist bei zu geringer Wärmezufuhr durch den Lötkolben, verunreinigten Kontaktflächen oder zu hastigem, unsauberem Arbeiten.

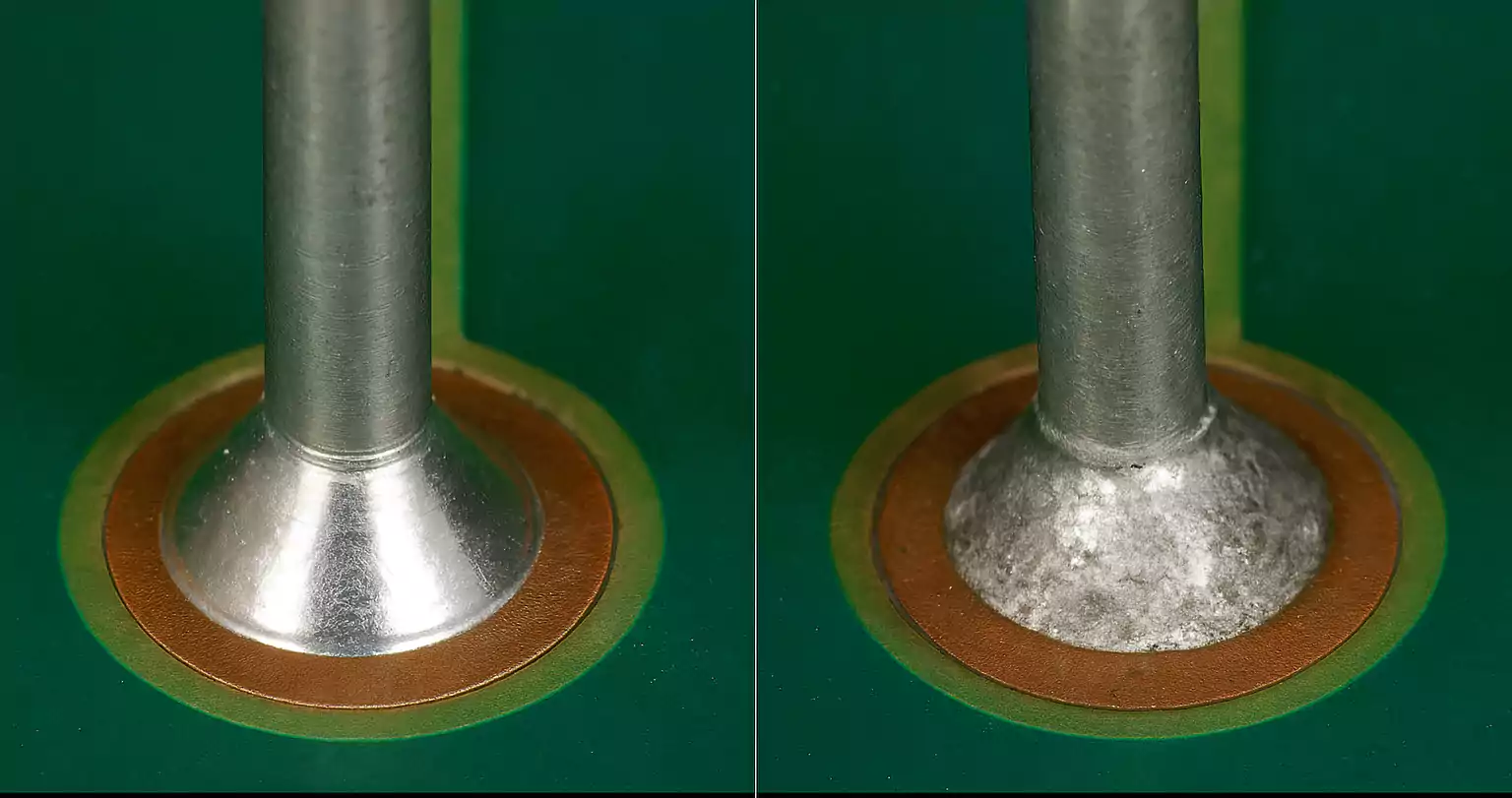

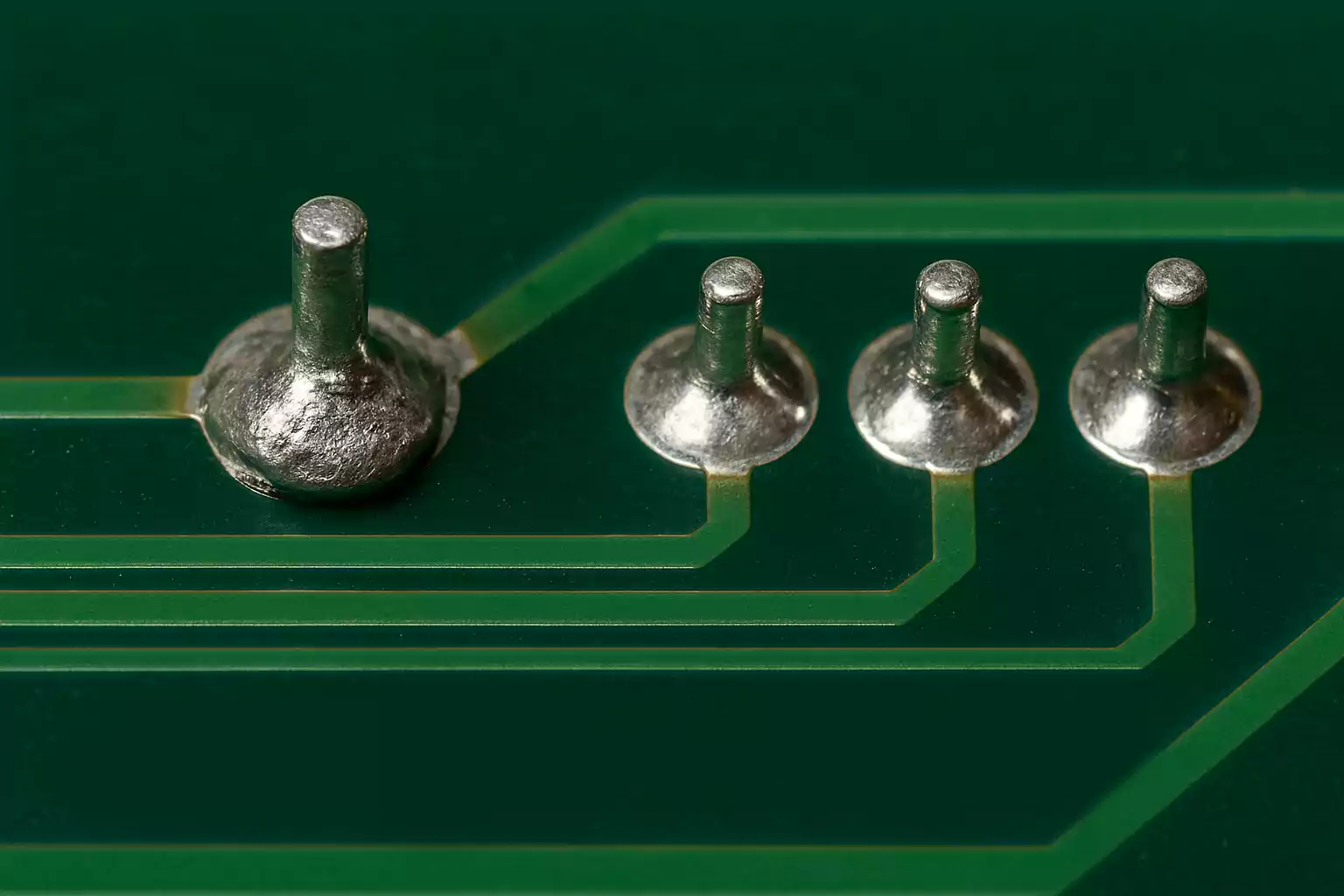

Statt einer glatten, glänzenden Oberfläche wirkt die Lötstelle matt, körnig, rissig oder unregelmäßig geformt. Sie kann solide aussehen, ist aber mechanisch schwach und elektrisch unzuverlässig – mit Folgen wie Wackelkontakten, Spannungsabfällen oder vollständigen Signalausfällen im Betrieb.

Häufige Ursachen kalter Lötstellen:

- Unzureichende Wärme: Wird die Schmelztemperatur des Lots am Joint nicht erreicht, fließt es schlecht und die Bindung bleibt schwach.

- Verschmutzte Oberflächen: Schmutz, Oxid, Öl oder Flussmittelrückstände verhindern die Benetzung zwischen Lot und Metall.

- Schlechte Löttechnik: Bauteile während des Erstarrens bewegen, falsches Lot verwenden oder ungleichmäßiges Erwärmen – all das begünstigt kalte Lötstellen.

- Oxidierte Lötspitzen: Verschmutzte/korrodierte Spitzen übertragen Wärme schlechter und behindern den Lotfluss.

Wie entsteht eine kalte Lötstelle (Prinzip)

Für eine zuverlässige Lötverbindung muss das Lot vollständig schmelzen und eine metallurgische Bindung sowohl mit der Bauteilanschlussleitung als auch mit dem Pad eingehen. Dazu braucht es ausreichend Wärme, Zeit und Sauberkeit. Fehlt einer dieser Faktoren, benetzt das flüssige Lot die Oberflächen nicht richtig – die Verbindung bleibt schwach und leitfähig nur eingeschränkt. Umweltstress wie Vibrationen oder Temperaturschwankungen verschlimmert dies und kann zum Totalausfall führen.

Typische Verwechslungen beim Löten:

- Gerissene Lötstellen: Starten oft gut, brechen aber später durch Stress oder Vibration. Häufig in Geräten, die Stößen ausgesetzt sind oder stark aufheizen/abkühlen.

- Trockene Lötstellen: Ähnlich wie kalte, entstehen aber, wenn das Lot von Anfang an gar nicht haftet – meist wegen Schmutz/Oxid auf den Metallflächen.

- Lotermüdung (Fatigue): Nach langem Betrieb, besonders bei häufigen Temperaturwechseln; wiederholtes Ausdehnen/Schrumpfen schwächt selbst gute Lötstellen.

Folgen einer kalten Lötstelle

Kleine Ursache, große Wirkung – vor allem, wenn Zuverlässigkeit kritisch ist. Eine schwache Verbindung auf der Leiterplatte kann schon durch kleinste Störungen unvorhersehbares Verhalten oder Komplettausfälle provozieren.

- Intermittierende Verbindungen

Sehr frustrierend: Die Lötstelle leitet je nach Vibration, Temperatur oder leichtem Druck auf die Platine nur sporadisch. Ergebnis: zufällige Resets, fehlerhafte Signale oder Abschalten. - Erhöhter elektrischer Widerstand

Die schlechte Bindung erzeugt hohen Übergangswiderstand – weniger Stromfluss, Spannungsabfälle, instabile Performance und ggf. lokale Überhitzung am Joint. - Kompletter Stromkreisausfall

Im Extremfall leitet die Lötstelle gar nicht mehr; Funktionen (Sensor, Port) fallen aus oder nachfolgende Baugruppen arbeiten fehlerhaft. - Empfindlichkeit gegenüber mechanischer Belastung

Wegen der schwachen mechanischen Bindung reißen/brechen kalte Lötstellen leichter bei Vibration, Biegung oder thermischer Ausdehnung – riskant in Automotive, Luft-/Raumfahrt und Industrie. - Langfristige Zuverlässigkeitsprobleme

Selbst wenn es anfänglich „irgendwie funktioniert“, verschlechtert sich die Lötstelle mit Feuchtigkeit, Oxidation und Thermal Cycling bis zum Ausfall – oft lange nach Auslieferung.

Kalte Lötstelle erkennen

Frühe Erkennung spart Stunden an Fehlersuche und verhindert Folgeschäden. Kalte Lötstellen hinterlassen optische und elektrische Spuren.

1) Visuelle Inspektion

- Matte/körnige Oberfläche: Gute Lötstellen glänzen glatt; kalte wirken matt/rau.

- Unregelmäßige Formen: Verformt, gerissen oder „plattgedrückt“ = oft unzuverlässig.

- Schlechte Benetzung: Lot bildet „Kugel/Blob“ statt sauberer Anbindung an Pad/Lead.

- Feine Risse: Ringförmige Haarrisse deuten auf Schwächung/Instabilität hin.

2) Elektrische Tests

- Durchgangsprüfung (Continuity): Liefert das Joint stabilen Durchgang?

- Widerstandsmessung: Erhöhter oder schwankender Widerstand ist ein Warnsignal.

- Empfindlichkeit auf Bewegung: Reagiert die Schaltung auf leichten Druck/Bewegung, ist der Joint verdächtig.

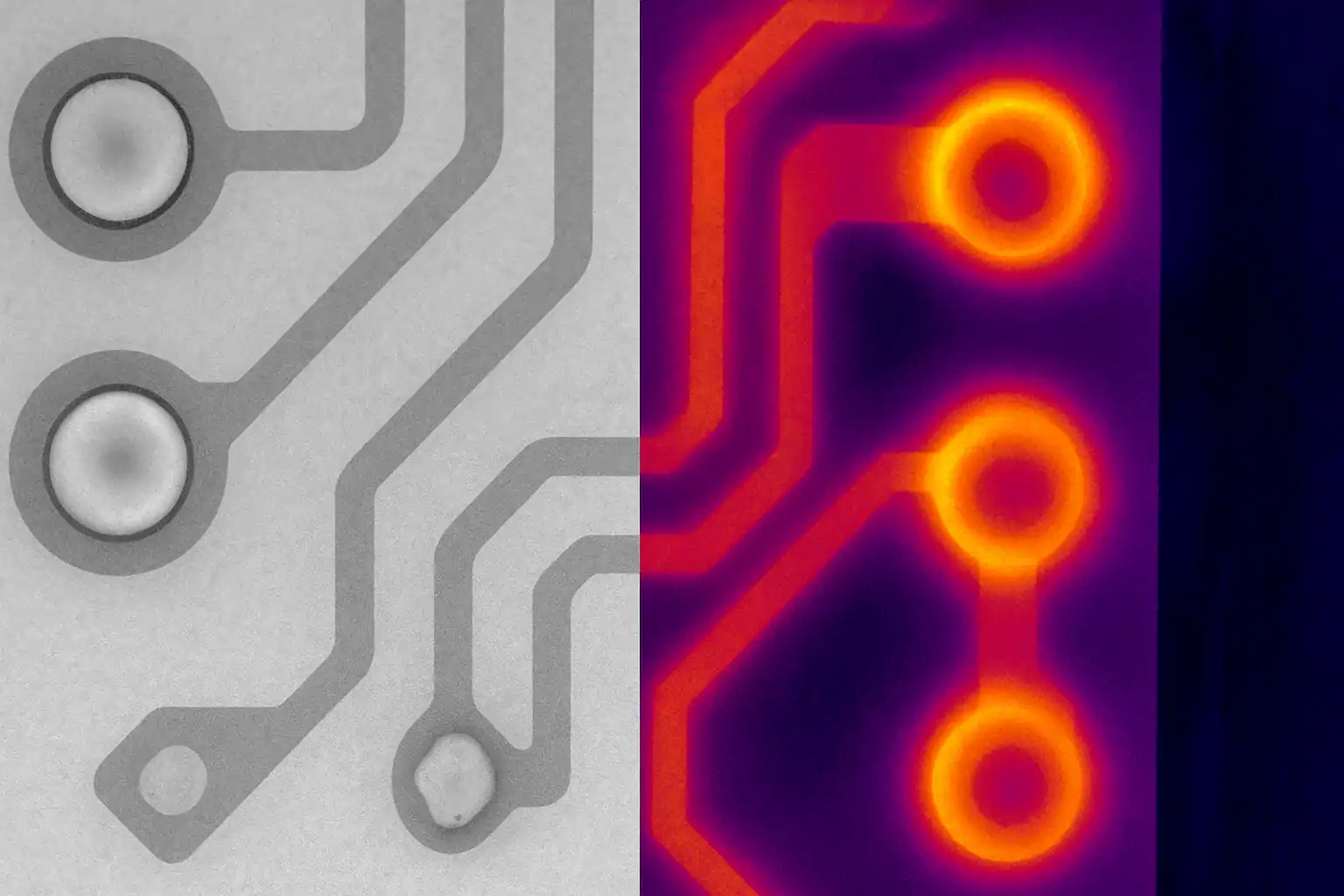

3) Erweiterte Prüfmethoden

- Röntgen (X-Ray): Findet versteckte Defekte unter Bauteilen wie BGAs.

- Thermografie: Kalte Lötstellen zeigen oft Hotspots wegen schlechter Leitfähigkeit.

- Mikroschliff (Cross-Section): Labor-Analyse der inneren Struktur und Bindungsfehler.

Best Practices zur Vermeidung kalter Lötstellen

Kalte Lötstellen sind meist Ergebnis von Hektik, schlechter Technik oder unzureichendem Werkzeug – und gut vermeidbar.

1) Richtige Temperatur und Lötprofil

- Bleihaltiges Lot (Sn63/Pb37): ca. 350–370 °C

- Bleifreies Lot (SAC305 u. a.): ca. 370–400 °C

- Reflow-Profile: Peak-Temperatur mindestens 15 °C über dem Schmelzpunkt, mit Haltedauer ~45 s für vollständige Benetzung.

2) Alle Oberflächen vorreinigen

- Pads und Anschlüsse mit Isopropanol (IPA) reinigen.

- PCBs/Bauteile trocken und ESD-gerecht lagern, Oxidation minimieren.

- Flussmittel nutzen, besonders bei bleifreiem Lot, um Oxide zu entfernen und Benetzung zu fördern.

3) Hochwertiges Lot und Flussmittel verwenden

- Frisches Marken-Lot (Draht/Paste) innerhalb der Haltbarkeit, korrekt gelagert.

- Für Handlöten: Lötzinn mit Flussmittelkern oder separat Flussmittel auftragen.

- Je nach Prozess: No-Clean oder wasserlösliches Flussmittel.

4) Saubere Löttechnik

- Pad und Anschluss gleichzeitig erwärmen, damit das Lot gleichmäßig fließt.

- Lot in die Verbindung zuführen, nicht auf die Spitze.

- Kolben so lange halten, bis das Lot vollständig schmilzt und benetzt.

- Während des Erstarrens nicht bewegen, um Mikrorisse zu vermeiden.

5) Werkstück stabilisieren

- Beim Handlöten Platinenhalter, Klemmen oder „Dritte Hand“ verwenden.

- In der Automatisierung Fördergeschwindigkeit/Vorrichtungen stabil halten.

- Heiße Leiterplatten beim Abkühlen nicht biegen/handhaben.

6) Jede Lötstelle prüfen – QA nicht auslassen

- Vergrößerung oder AOI zur Qualitätskontrolle nutzen.

- Auf matte Oberflächen, Risskanten, zu wenig Lot achten.

- Für kritische Anwendungen: Röntgen oder Mikroschliff erwägen.

Kalte Lötstelle reparieren

Trotz Sorgfalt können kalte Lötstellen auftreten – die gute Nachricht: Mit dem richtigen Werkzeug und Vorgehen sind sie meist leicht zu beheben.

- Fehlerhafte Lötstelle identifizieren: Mit Lupe nach matt/rissig/unregelmäßig suchen; ggf. Durchgang/Widerstand messen.

- Bauteil fixieren: Bewegung beim Löten/Kühlen ist ein Hauptgrund für Versagen – mit Pinzette, Tape oder Halter stabilisieren.

- Frisches Flussmittel auftragen: Kleine Menge (flüssig/gel) verbessert Reinigung und Fluss.

- Ordentlich nacherwärmen: Sauberer, temperaturgeregelter Kolben (350–400 °C); Spitze gleichzeitig an Pad und Anschluss.

- Bei Bedarf neues Lot zuführen: Wenn nicht vollständig reflossen oder zu wenig Lot vorhanden, geringe Menge zuführen; Ziel ist eine saubere, konkave Form um den Anschluss.

- Natürlich abkühlen lassen: Kein Pusten/Bewegen während der Erstarrung.

- Reparatur prüfen: Oberfläche glatt, glänzend, gut geformt; Durchgang testen.

Branchenunterschiede und spezifische Hinweise

Je nach Branche variiert das Risiko kalter Lötstellen – von kleineren Störungen bis zu sicherheitskritischen Ausfällen. Die folgende Tabelle fasst typische Anforderungen zusammen.

| Branche | Risikoniveau | Relevante Normen | Auswirkungen kalter Lötstellen | Übliche Prävention & Prüfung |

|---|---|---|---|---|

| Unterhaltungselektronik | Mittel | IPC-A-610 Klasse 1 | Gerätefehler, kurze Lebensdauer, intermittierende Ausfälle | Visuelle Inspektion, Handlöten, Spot-Rework |

| Automobil | Hoch | IATF 16949, IPC-A-610 Klasse 2–3 | Ausfall sicherheitsrelevanter Systeme (z. B. Sensoren, ECUs) | AOI, Röntgen, Vibrations- & Thermozyklustests |

| Luft- & Raumfahrt/Verteidigung | Sehr hoch | AS9100, NASA-STD-8739.3 | Missionsverlust, extreme Umweltbedingungen | Mikroschliff, 100 %-Inspektion, Rückverfolgbarkeit |

| Medizintechnik | Sehr hoch | ISO 13485, IPC Klasse 3 | Lebensgefährdende Ausfälle, regulatorische Risiken | Automatisierte Inspektion, Zuverlässigkeitsnachweise, Prozesskontrolle |

| Industrie-Steuerungen | Hoch | IPC-A-610 Klasse 2 | Stillstand, Genauigkeitsverlust, Resets | Thermoprofile, manuelle + optische Inspektionen |

| Telekommunikation | Mittel | Telcordia GR-78, IPC Klasse 2 | Signaldegradation, instabile Verbindungen | Reflow-Kontrolle, QA-Stichproben, Impedanztests |

| DIY/Hobby | Niedrig | – | Kleinere, meist reparierbare Probleme | Handlöten, Sichtprüfung, Community-Troubleshooting |

Häufig gestellte Fragen (FAQ)

Wie häufig sind kalte Lötstellen?

Sehr häufig – besonders bei Handmontage oder schlecht kontrollierter Fertigung. In automatisierter Großserien-Produktion mit gutem Qualitätsmanagement seltener, aber möglich.

Was verursacht eine kalte Lötstelle?

Meist: zu geringe Wärme beim Löten, oxidierte/verschmutzte Oberflächen, schlechte Benetzung, minderwertiges Lot/Flussmittel und Bewegung während des Abkühlens – all das verhindert die korrekte metallurgische Bindung.

Wie sieht eine kalte Lötstelle aus?

Oft matt, körnig, rissig oder klumpig. Im Gegensatz dazu ist eine gute Lötstelle glänzend, glatt und sauber mit Pad/Anschluss verbunden.

Kann ein Gerät mit kalter Lötstelle trotzdem funktionieren?

Ja – vorübergehend. Kalte Lötstellen leiten oft nur intermittierend; das Gerät wirkt zunächst ok, verhält sich aber unvorhersehbar oder fällt unter Stress/Hitze/Vibration aus.

Wie teste ich auf kalte Lötstellen?

Sichtprüfung unter Vergrößerung; zur Bestätigung Durchgang/Widerstand mit dem Multimeter messen. Leichtes Bewegen/Klopfen auf die Platine kann Wackelkontakte aufdecken.

Sind kalte Lötstellen reparierbar?

Ja. In den meisten Fällen durch Erwärmen mit frischem Flussmittel und korrektes Reflowen. Gegebenenfalls altes Lot entfernen und komplett neu verlöten.

Treten kalte Lötstellen bei bleifreiem Lot häufiger auf?

Leicht häufiger. Bleifreies Lot hat höhere Schmelzpunkte und ist bei der Benetzung weniger „verzeihend“ – Temperaturführung und Technik sind entscheidender.

Wie vermeide ich kalte Lötstellen?

Richtige Löttemperatur, Sauberkeit vor dem Löten, korrektes Flussmittel, gleichzeitiges Erwärmen von Pad und Anschluss – und keine Bewegung während des Abkühlens.

Sind kalte Lötstellen gefährlich?

Sie können es sein. In Consumer-Produkten meist lästig/lebensdauerverkürzend; in Medizin, Automotive oder Luft-/Raumfahrt potenziell sicherheitskritisch.

Fazit und konkrete Empfehlungen

Kalte Lötstellen sind eine häufige, aber vermeidbare Ursache für Zuverlässigkeitsprobleme. Wer Ursachen kennt, Anzeichen früh erkennt und saubere Löttechnik anwendet, senkt Ausfallraten deutlich.

Für Ingenieure, Techniker und Hobbyisten gilt: Konstanz ist der Schlüssel – richtige Temperatur, saubere Komponenten, passendes Flussmittel und keine Bewegung beim Erstarren. Wenige Extra-Sekunden Sorgfalt sparen Stunden an Nacharbeit.

In der Produktion helfen visuelle Inspektion, Thermoprofilierung und Röntgen, Defekte vor dem Versand zu erkennen. In kritischen Branchen sind strenge Prozesskontrolle und Dokumentation unverzichtbar.