Leiterplatten (PCBs) bilden die Grundlage aller modernen Elektronik – doch nicht jede Leiterplatte wird gleich gebaut. Die industrielle Leiterplattenfertigung zielt darauf ab, Platinen herzustellen, die extremen Umgebungen standhalten, im Dauerbetrieb arbeiten und erhöhte Zuverlässigkeitsanforderungen erfüllen. Von der Materialauswahl bis hin zu Prüfungen und Zertifizierungen unterliegt jeder Schritt bei industriellen PCBs engeren Toleranzen und strengeren Qualitätskontrollen.

Dieser Leitfaden erklärt, was industrielle PCBs auszeichnet, skizziert die wichtigsten Fertigungsprozesse und Normen und bietet Orientierung bei der Auswahl des richtigen Lieferanten für Ihr nächstes Industrieprojekt.

Was bedeutet „industrielle“ PCB-Fertigung?

Unter industrieller Leiterplattenfertigung versteht man die Entwicklung und Herstellung von Platinen, die in Industriegeräten eingesetzt werden – etwa in Fabrikautomation, Robotik, Leistungselektronik und Steuerungssystemen. Diese Platinen arbeiten über lange Zeiträume, oft rund um die Uhr, unter hoher Temperatur, Vibration, Feuchtigkeit und elektrischer Belastung.

Im Gegensatz zur Unterhaltungselektronik, die Kosten und Kompaktheit priorisiert, legen industrielle PCBs den Fokus auf Robustheit, Zuverlässigkeit und Rückverfolgbarkeit. Bauteile werden für erweiterte Temperaturbereiche (-40 °C bis +125 °C) ausgewählt, Platinen mit dickerem Kupfer und stabileren Laminaten verstärkt und umfangreicher geprüft.

Industrielle PCBs müssen elektrische Stabilität und mechanische Integrität auch nach Jahren mit thermischen Zyklen, Spannungsschwankungen und mechanischen Stößen bewahren. Diese Zuverlässigkeit beginnt bereits in der Fertigung.

Normen und Compliance für industrielle PCBs

Da industrielle Systeme häufig kritische Prozesse steuern – etwa Fertigungslinien, Energienetze oder Transportsysteme –, müssen sie internationale Fertigungsnormen einhalten, um Sicherheit und Zuverlässigkeit zu gewährleisten.

Gängige Normen und Vorgaben:

- IPC-6012 / IPC-A-600 – Akzeptanzkriterien für starre Leiterplatten: u. a. Durchkontaktierungs-Kupferdicke, Leiterabstände und visuelle Defekte.

- UL (Underwriters Laboratories) – Zertifiziert Entflammbarkeit, Isolation und allgemeine Produktsicherheit; in Industrie-Steuerungen oft verpflichtend.

- ISO 9001 / ISO 14001 – Sicherstellen von gleichbleibendem Qualitäts- und Umweltmanagement in der Fertigung.

- IATF 16949 – In der Automobilindustrie vorgeschrieben, wird aber auch bei industriellen Produkten mit hoher Rückverfolgbarkeit und Ausfallprävention angewandt.

- RoHS und REACH – Gewährleisten den Verzicht auf gefährliche Stoffe zum Schutz von Anwendern und Umwelt.

Zusätzlich können je nach Anwendung spezifische Kriech- und Luftstrecken erforderlich sein, um Lichtbögen oder die Durchschlagsfestigkeit bei hoher Spannung oder Kontamination sicherzustellen. Hersteller planen dafür größere Abstände, dickere dielektrische Schichten und Conformal-Coatings zur Verbesserung von Isolation und Sicherheit.

Materialien, Stackups und Kupferdicke

Die Basis einer zuverlässigen Industrie-Leiterplatte ist die Materialauswahl und der Stackup-Aufbau.

Die meisten industriellen Platinen verwenden FR-4-Lamine mit hoher Tg (glasfaserverstärktes Epoxid) mit einer Glasübergangstemperatur von 170–180 °C, um Delamination oder Verzug unter thermischer Belastung zu vermeiden. Für extreme Umgebungen bieten Polyimid oder keramikbasierte Substrate eine noch bessere Wärmebeständigkeit und Maßstabilität.

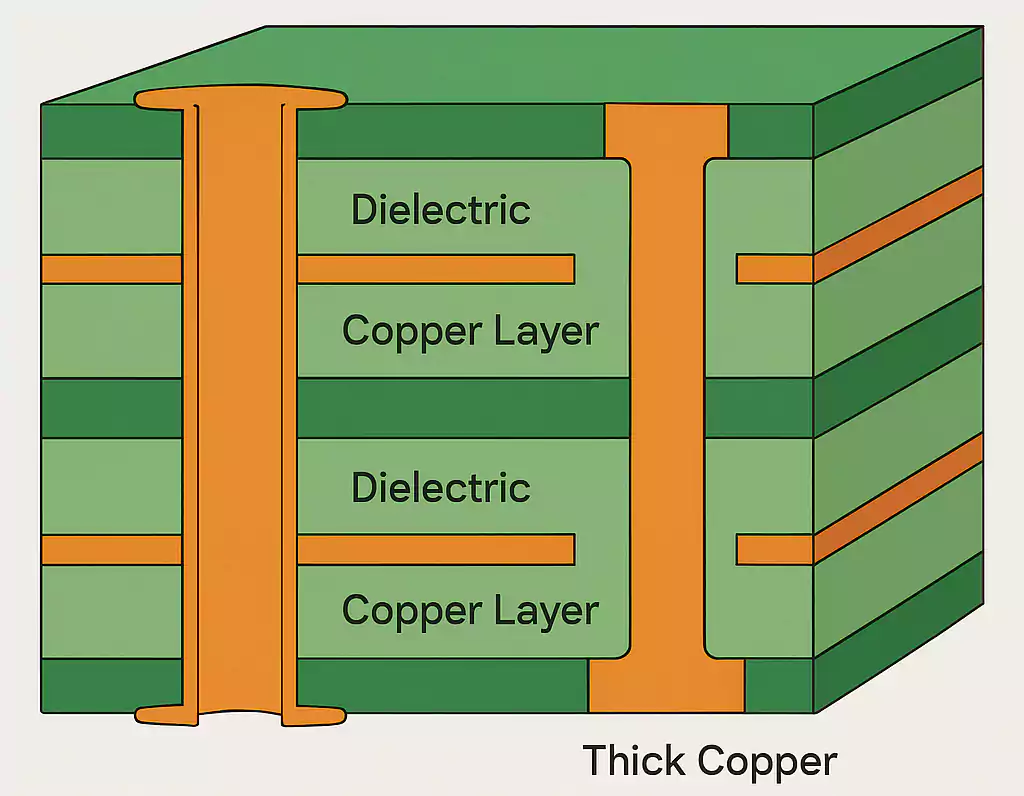

In Leistungs- und Motorsteuerungs-Anwendungen kommen Dickkupfer-PCBs (2–4 oz oder mehr) zum Einsatz, um hohe Ströme zu führen und Wärme effizient zu verteilen. Konstrukteure kombinieren häufig dicke Innenkupferschichten mit Wärmeleit-Vias und thermischen Relief-Pads, um Hotspots zu minimieren.

Der Stackup – also die Anordnung von Leiter- und Dielektrikschichten – beeinflusst unmittelbar Impedanzführung, EMV-Verhalten und thermische Pfade. Geeignete Referenzflächen und ein ausgewogener Schichtaufbau reduzieren Störgeräusche und mechanischen Verzug.

Auch die Oberflächenveredelung wirkt sich auf die Langzeitzuverlässigkeit aus. ENIG (Electroless Nickel Immersion Gold) wird wegen Oxidationsbeständigkeit und hervorragender Lötbarkeit bevorzugt; OSP und Immersion Silver sind kostengünstigere Alternativen für weniger raue Umgebungen.

Durchgängiger Fertigungsprozess

Die industrielle Leiterplattenfertigung folgt grundsätzlich ähnlichen Schritten wie die Standardfertigung, jedoch mit strengeren Kontrollen und zusätzlicher Verifikation in jeder Phase.

- Design- und DFM-Review – Start mit einer Design for Manufacturability-Prüfung: Abstände, Kupferbalance, Bohrtoleranzen, Impedanzen und Thermomanagement werden gegen Industriekriterien verifiziert.

- Innenlagenfertigung – Kupferfolie wird auf dielektrische Kerne laminiert und mit dem Schaltungslayout belichtet; Ätzen entfernt überschüssiges Kupfer.

- Laminieren und Lagenausrichtung – Mehrere Kerne und Prepregs werden unter Hitze und Druck zu einer Multilayer-Platine verpresst. Präzise Ausrichtung ist entscheidend für Signalintegrität und Bohrgenauigkeit.

- Bohren und Durchkontaktieren – Präzisionsbohrungen erzeugen Vias, die chemisch gereinigt und kupfergalvanisch beschichtet werden. Industrielle Platinen fordern oft größere Kupferdicken (≥ 25 µm) in den DKs für höhere Stromtragfähigkeit und Ermüdungsfestigkeit.

- Außenlagen-Imaging und Ätzen – Leiterbilder der Außenlagen werden strukturiert; HDI/Fine-Pitch nutzt fortgeschrittene Fotolithografie.

- Lötstopp, Beschriftung und Finish – Der Lötstopplack schützt Leiter vor Oxidation und Kurzschluss; in der Industrie werden wärme- und chemikalienbeständigere Lacke eingesetzt.

- Elektrischer Test (E-Test) – 100 % der Platinen werden auf Unterbrechungen, Kurzschlüsse und Durchgängigkeit geprüft (Flying-Probe oder Nadelbett).

- Endkontrolle und Verpackung – Maßprüfung, Lötbarkeits-Tests und visuelle/AOI-Inspektionen sichern die Konformität zu IPC-6012 Klasse 2 oder 3 vor dem Versand.

Alle Prozessdaten werden zur Rückverfolgbarkeit erfasst – inklusive Materialchargen, Galvanikzeiten und Prüfergebnissen je Seriennummer.

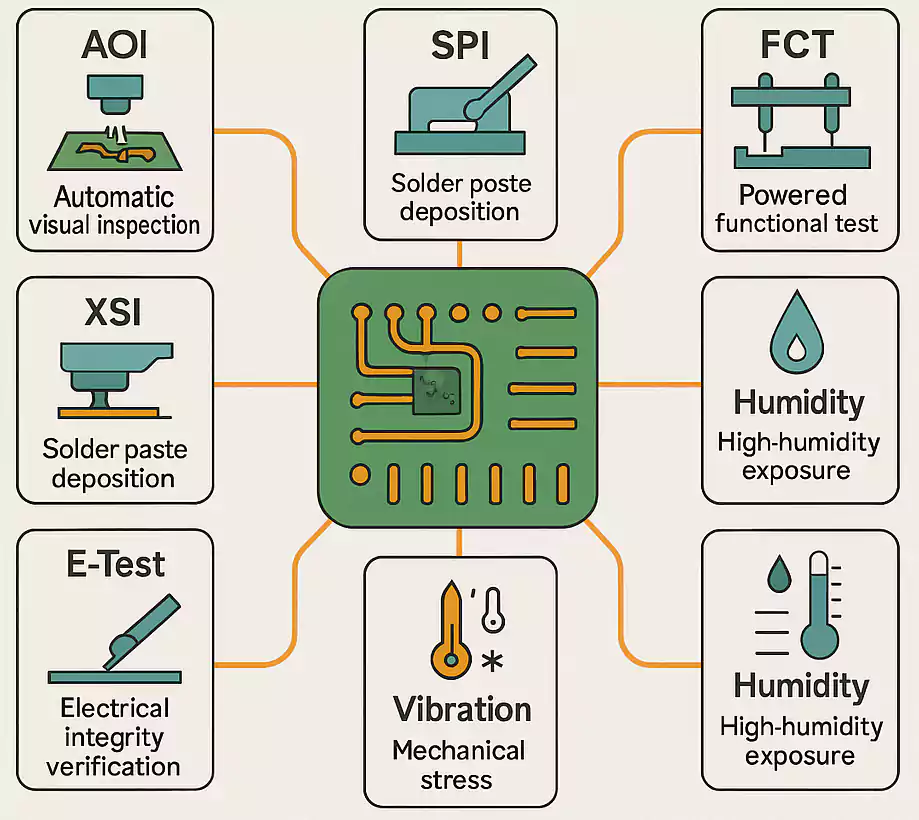

Qualitätssicherung und Zuverlässigkeitsprüfungen

Qualitätssicherung ist der entscheidende Unterschied zwischen Consumer- und Industrie-PCBs. Über den elektrischen Standardtest hinaus durchlaufen industrielle Platinen zahlreiche Inspektionen und Zuverlässigkeitstests:

- AOI (Automated Optical Inspection) zur Früherkennung von Mikromängeln wie Kerben, Kurzschlüssen und offenen Leiterbahnen.

- Röntgenprüfung zur Analyse von Durchkontaktierungen, Vias und verdeckten Lötstellen (z. B. BGA).

- ICT (In-Circuit-Test) zur Verifikation von Bauteilwerten, Verbindungen und elektrischer Funktion nach der Bestückung.

- FCT (Functional Circuit Test) simuliert den Praxiseinsatz und prüft das Verhalten unter Last.

- Umwelt- und Stresstests wie Temperaturzyklen, Schock/Vibration, Feuchte und Salznebel zur Bestätigung der mech./elektr. Dauerhaltbarkeit.

Diese Schritte können die Lieferzeit geringfügig verlängern, reduzieren jedoch Feldrückläufer und Gewährleistungsfälle drastisch – essenziell für sicherheitskritische Systeme.

DFM-Tipps für industrielle Designs

Entwickeln für industrielle Fertigung bedeutet mehr als „Netze verbinden“ – es geht um Zuverlässigkeit unter Stress. Zentrale DFM-Prinzipien:

- Kriech- und Luftstrecken: Ausreichende Abstände verhindern Überschläge bei hoher Spannung oder Feuchte.

- Thermisches Design: Kupferflächen, thermische Vias und ausgewogene Kupferverteilung sorgen für effiziente Wärmeabfuhr.

- Via-Verstärkung: Für schwere Bauteile oder Hochstrompfade gefüllte und galvanisch geschlossene Vias (Via-in-Pad) nutzen.

- Panelisierung: Auf Ausbeute achten – fragile Konturen oder scharfe Ausfräsungen vermeiden, die zu Verzug führen können.

- Lötstopp-Expansionswerte: An Fertigungstoleranzen anpassen, um Maskenfahnen oder Brückenbildung zu vermeiden.

Frühzeitige Zusammenarbeit mit dem Hersteller in der DFM-Phase spart später Zeit und Kosten.

Kosten- und Lieferzeitfaktoren

Industrielle PCB-Projekte sind naturgemäß teurer als Consumer-Platinen – aufgrund höherwertiger Materialien, dickerer Kupferlagen, zusätzlicher Prüfungen und engerer Toleranzen. Wer die Kostentreiber kennt, kann optimieren, ohne Zuverlässigkeit zu gefährden:

- Lagenzahl und Kupfergewicht: Mehr Lagen und schwereres Kupfer erhöhen Materialkosten und Prozesskomplexität.

- Oberflächenfinish: ENIG und Immersion Silver sind teurer als OSP, bieten jedoch höhere Beständigkeit.

- Materialverfügbarkeit: Speziallaminate (Polyimid, Keramik, Hochfrequenz) können längere Beschaffungszeiten haben.

- Prüfanforderungen: Umfassende elektrische und Umweltprüfungen kosten, sichern aber konstante Performance.

- Fertigungsmenge: Größere Stückzahlen senken Stückkosten; industrielle Platinen laufen jedoch oft in kleineren Losen – effizientes Rüsten und Planung sind daher wichtig.

Typische Lieferzeiten liegen – je nach Lagenzahl, Kupferdicke und Finish-Komplexität – bei 10 bis 20 Arbeitstagen.

Industrielle Einsatzfelder

Industrielle PCBs finden sich in nahezu allen Bereichen, in denen Haltbarkeit und Präzision gefordert sind:

- Fabrikautomation und SPS/PLC: Hohe Signalintegrität und Störfestigkeit für Steuerlogik.

- Leistungselektronik und Umrichter: Dickkupfer-PCBs für hohe Ströme und effektive Wärmeabfuhr.

- Robotik und Sensorik: Flexible oder Rigid-Flex-Konzepte, die Vibration und Bewegung standhalten.

- Erneuerbare Energien (Solar, EV-Lader, BMS): Platinen widerstandsfähig gegen Temperaturschwankungen und hohe Spannungen.

- Transport- und Sicherheitssysteme: Breite Temperaturbereiche und lange Lebensdauer gefordert.

Jede Anwendung bringt eigene Zuverlässigkeitsziele mit – allen gemeinsam sind stabile Materialien, präzise Fertigung und umfassende Tests.

Auswahl eines industriellen PCB-Herstellers

Der richtige Fertigungspartner kann über Erfolg oder Misserfolg entscheiden. Achten Sie bei der Bewertung auf folgende Fähigkeiten:

- Zertifizierungen und Compliance: IPC, UL, ISO und IATF als Beleg für internationale Standards.

- Erfahrung mit Industrie- und High-Reliability-PCBs: Nachweis in Dickkupfer, HDI oder Hochtemperaturdesigns reduziert Prozessrisiken.

- DFM- und Engineering-Support: Beste Anbieter prüfen Ihre Daten und schlagen vor Fertigungsstart Verbesserungen vor.

- Test- und Inspektions-Kapazitäten: AOI, Röntgen, ICT und Umweltschränke im Haus zeigen Qualitätsanspruch.

- Rückverfolgbarkeitssysteme: Seriennummern und Prozessdaten sind für Industriekunden essentiell.

- Kommunikation und Projektmanagement: Zeitgerechte Updates, transparente Preise, technische Reaktionsfähigkeit.

Fast Turn PCBs bietet Leiterplattenfertigung und Bestückung aus einer Hand – das vereinfacht Logistik, verkürzt Lieferzeiten und erhöht die Qualitätskontrolle über die gesamte Kette.

FAQ

1. Was ist der Hauptunterschied zwischen Consumer- und Industrie-PCBs?

Industrie-Platinen sind für raue Umgebungen, lange Lebenszyklen und Dauerbetrieb ausgelegt – mit höherwertigen Materialien, dickerem Kupfer und strengeren Tests.

2. Wann setze ich Dickkupfer oder Materialien mit hoher Tg ein?

Dickkupfer (≥ 2 oz) für Hochstrompfade; hohe Tg für Anwendungen über ~130 °C oder mit häufigen thermischen Zyklen.

3. Welche Tests sind für industrielle PCBs obligatorisch?

Mindestens elektrischer Test (E-Test) und AOI; für kritische Systeme zusätzlich Röntgen, ICT und Umwelt-/Stresstests.

4. Wie wähle ich zwischen ENIG und OSP?

ENIG bietet bessere Oxidationsbeständigkeit und eignet sich für lange Lagerung oder mehrere Reflow-Zyklen. OSP ist günstiger, aber eher für kurzfristige Bestückung gedacht.

Fazit

Industrielle Leiterplattenfertigung bedeutet weit mehr, als eine funktionierende Schaltung zu produzieren – es geht um Langlebigkeit, Konstanz und Sicherheit unter anspruchsvollen Bedingungen. Das Einhalten internationaler Normen, die richtige Materialwahl und konsequente Prozesskontrolle sind Schlüssel zu verlässlicher Performance.

Mit dem Fokus auf vier Säulen – Normenkonformität, Zuverlässigkeitstests, DFM-Optimierung und echte Lieferantenpartnerschaft – entstehen Industrie-Elektroniken, die über Jahre stabil arbeiten. Egal, ob Sie einen neuen Automations-Controller entwickeln oder ein Energiemanagement-System modernisieren: Die Zusammenarbeit mit einem erfahrenen industriellen PCB-Hersteller stellt sicher, dass Ihr Design auch unter härtesten Bedingungen wie geplant funktioniert.