Einleitung

Lamine sind das strukturelle und elektrische Fundament von Leiterplatten (PCBs). Eine präzise Identifikation des PCB-Laminats ist entscheidend für Materialauswahl, Fertigung, Prüfung und Compliance.

Während sich viele Ingenieur*innen auf Eigenschaften wie Tg, Dk oder CTE konzentrieren, ist es ebenso wichtig sicherzustellen, dass das Material tatsächlich die Anforderungen der IPC-4101 erfüllt. Diese Norm definiert zentrale Parameter wie Dickentoleranz, Kupfergewicht, Folientyp und visuelle Qualitätsstufen – alles Faktoren, die die Leistung und Zuverlässigkeit der Leiterplatte beeinflussen.

Dieser Beitrag stellt einen praxisnahen, normbasierten Ansatz zur Laminat-Identifikation vor. Sie erfahren:

- Was die IPC-4101 abdeckt und wie man Slash-Sheets liest

- Zentrale Prüfkriterien zur Verifizierung der Laminat-Konformität

- Eine Checkliste für Einkauf und Qualitätssicherung

Überblick über Normen und Terminologie

IPC-4101 ist die maßgebliche internationale Norm, die Leistungsanforderungen an Laminat- und Prepreg-Materialien für starre Leiterplatten definiert. Sie spezifiziert mechanische, thermische und elektrische Eigenschaften, um eine gleichbleibende Materialqualität und Zuverlässigkeit sicherzustellen.

Was ist IPC-4101?

IPC-4101 hilft Herstellerinnen und Entwicklerinnen dabei,

- geeignete Laminatmaterialien für unterschiedliche Anwendungen auszuwählen,

- sicherzustellen, dass Materialien grundlegende Qualitäts- und Leistungsstandards erfüllen,

- die Einhaltung thermischer, elektrischer und umweltbezogener Anforderungen zu unterstützen.

Erläuterung der IPC-Slash-Sheets

Ein besonderes Merkmal der IPC-4101 ist das Slash-Sheet-System (z. B. /21, /126, /129), das spezifische Materialtypen anhand von

- Harzsystem und Füllstoffanteil sowie

- Glasgewebe-Verstärkung

kennzeichnet.

Beispiel:

IPC-4101/21 steht für ein typisches FR-4-Epoxidlaminat mit mittlerer Tg.

Die Nutzung von Slash-Sheets ermöglicht eine eindeutige Materialidentifikation und vermeidet Verwechslungen, die durch allgemeine Begriffe wie „FR-4“ entstehen können.

Wichtige Begriffe

- Tg (Glasübergangstemperatur): Kennzeichnet die thermische Stabilität beim Löten.

- Td (Zersetzungstemperatur): Gibt die thermische Grenze an, bevor das Material zerfällt.

- CTE (Wärmeausdehnungskoeffizient): Beeinflusst die Maßstabilität bei Temperaturänderungen.

- Dk (Dielektrizitätskonstante) & Df (Verlustfaktor): Maßgeblich für Signalintegrität bei High-Speed- und RF-PCBs.

- Kupferfolien-Gewicht: Typisch 1 oz = ≈ 35 µm; beeinflusst Stromtragfähigkeit und Wärmeabfuhr.

Schlüsselkriterien zur Identifikation von PCB-Laminaten

Die korrekte Identifikation von PCB-Laminaten ist essenziell für Leistung, Zuverlässigkeit und IPC-Konformität. Auf Basis der IPC-4101 sind in der Fertigung und Inspektion insbesondere folgende Punkte relevant.

Materialdicke und Toleranz

Die IPC-4101 definiert Standard-Dickentoleranzen für verschiedene Klassen (A, B, C, D). Beispiel 0,120–0,164 mm:

- Klasse A: ± 0,038 mm

- Klasse B: ± 0,025 mm

- Klasse C: ± 0,018 mm

Eine enge Dickenkontrolle sichert konstante Impedanzen und eine zuverlässige Stack-up-Realisierung.

Kupferfolien-Gewicht und -Dicke

Kupfer wird über das Flächengewicht spezifiziert (oz/ft²), 1 oz ≈ 34,3 µm. Die IPC-4101 listet gängige Gewichte von 0,5 oz bis 14 oz. Präzise Messung ist entscheidend für Stromtragfähigkeit und thermische Performance.

Folientyp und Oberflächenbehandlung

IPC-4101 klassifiziert Kupfertypen (A–Z) nach Behandlungsverfahren:

- Typ A: gewalzt, geglüht (Rolled, Annealed)

- Typ H: elektrolytisch, flammbehandelt

- Typ Y/Z: hohe Duktilität, doppelt behandelt für eingebettete Komponenten

Der Folientyp beeinflusst Ätzverhalten, Haftung und Zuverlässigkeit bei Feinstrukturen bzw. HDI-Anwendungen.

Visuelle Qualitätsstufe

Die Oberflächenqualität wird (A–D) nach der Anzahl von Defekten auf 50 × 50 mm bewertet:

- Grad A: ≤ 29 Punkte

- Grad D: 0 Defekte (für hochzuverlässige PCBs)

Für die Inspektion wird üblicherweise 10×-Vergrößerung verwendet.

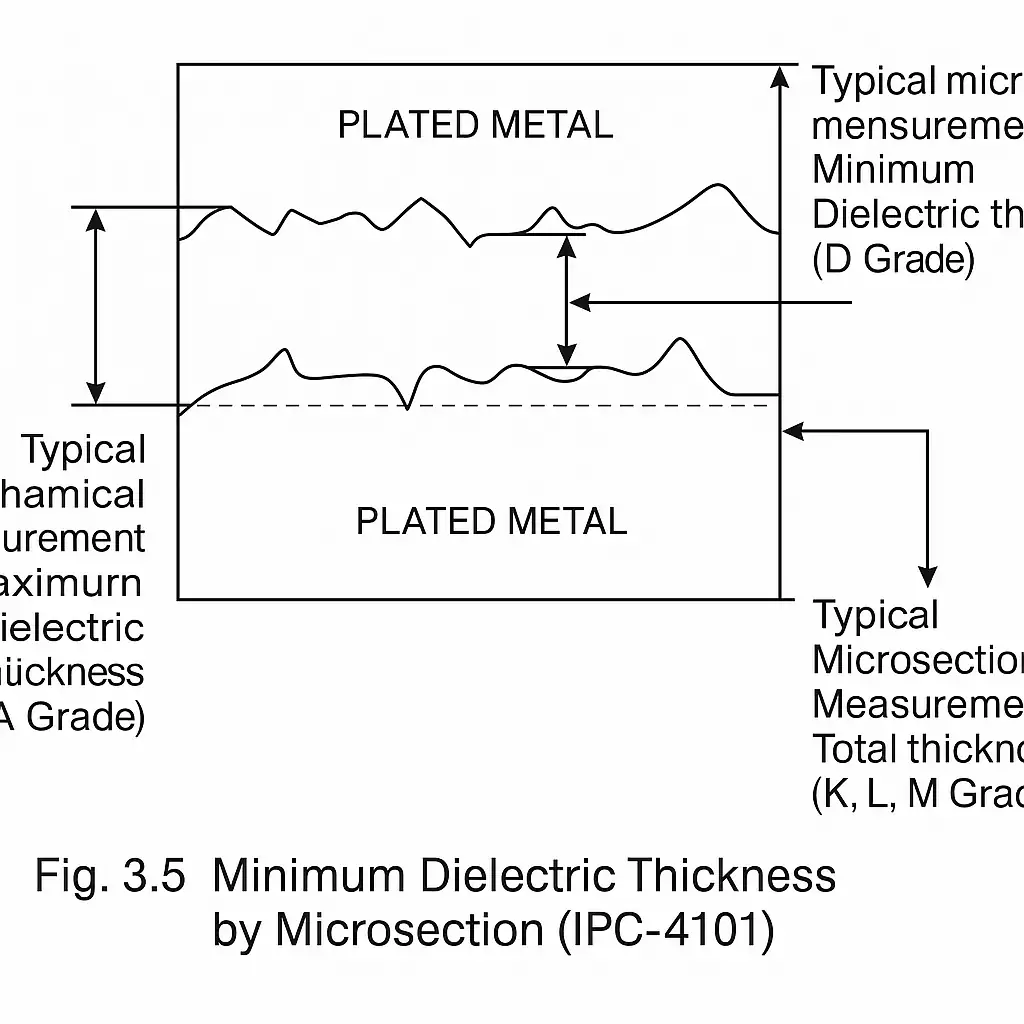

Dielektrische Dicke (Schliffbild-Messung)

Die minimale dielektrische Dicke wird über Schliffbilder (Mikroschliff) verifiziert, besonders bei HDI- oder impedanzkontrollierten Lagen. IPC-4101 definiert Methoden und zulässige Grenzwerte.

Slash-Sheet-Identifikation

Jedes IPC-4101-konforme Material ist durch eine spezifische Slash-Sheet-Nummer (z. B. IPC-4101/21, /126) identifiziert. Diese legt Harzsystem, Füllstoffgehalt, Tg, Td und weitere Leistungskennwerte exakt fest.

Checkliste zur Laminat-Identifikation gemäß IPC-4101

| Prüfpunkts | Erforderliche Aktion | Referenz | Hinweise |

|---|---|---|---|

| 1. Slash-Sheet-Bestätigung | IPC-4101-Slash-Sheet angeben und rückverfolgbar dokumentieren | IPC-4101 | Muss zur geforderten Materialklasse passen (z. B. /21, /126) |

| 2. Dickenmessung | Kern/Prepreg mit Mikrometer oder optischem System messen | Tabelle 3.6 (IPC-4101) | Richtige Toleranzklasse verwenden: A/K, B/L, C/M oder D |

| 3. Kupfergewicht | Kupferdicke aus Flächengewicht prüfen (z. B. 1 oz ≈ 35 µm) | Tabelle 3.5 (IPC-4101) | Dicke und Homogenität der Folie bestätigen |

| 4. Folientyp-Validierung | Folienkategorie ermitteln (geglüht, ED, reverse-treated etc.) | Tabelle 3.4 + IPC-4562 | Beeinflusst Ätzbarkeit, Flexibilität und thermische Stabilität |

| 5. Visuelle Oberfläche | Bereich 50 mm × 50 mm bei 10× prüfen; sichtbare Poren/Dellen zählen | Tabelle 3.8 (IPC-4101) | Grad A: ≤ 29 Pkt, B: ≤ 17, C: ≤ 5, D: 0 |

| 6. Schliffbild-Analyse | Mikroschliff zur Verifizierung von Dielektrikum & Kupferdicke | Abbildung 3.5 (IPC-4101) | Besonders für hohe Zuverlässigkeit oder Multilayer sinnvoll |

| 7. Doku & Rückverfolgung | Prüfergebnisse erfassen und Los/Batch zuordnen | Internes QS-System | Unterstützt Audits und Fehleranalysen |

Fazit

Die korrekte Identifikation von PCB-Laminaten gewährleistet die Konformität mit IPC-4101 und trägt zu gleichbleibender Produktqualität bei. Zentrale Faktoren wie Dickentoleranz, Kupferfolientyp, visuelle Qualitätsstufe und Slash-Sheet-Kompatibilität müssen bereits beim Einkauf und in der Prüfung verifiziert werden.

Mit einer strukturierten Checkliste lassen sich Risiken senken, Fehler vermeiden und eine zuverlässige PCB-Performance sicherstellen. Effektive Laminat-Identifikation bedeutet nicht nur die Materialauswahl – sondern deren Validierung in jeder Produktionsphase.