In der heutigen Elektronik werden Leiterplatten (PCBs) immer kleiner, schneller und komplexer – und verlangen damit eine höhere Leitungsdichte sowie zuverlässigere Verbindungen. Um dies zu erreichen, hat sich die High-Density Interconnect (HDI)-Technologie als Eckpfeiler im fortgeschrittenen PCB-Design und in der Fertigung etabliert.

Zu den wichtigsten Enablern des HDI-Leistungsniveaus zählen Blind-Vias, Buried-Vias und Mikrovia-Materialien, die es Ingenieur:innen ermöglichen, mehr Schaltungen auf engem Raum unterzubringen, ohne die Zuverlässigkeit zu beeinträchtigen.

Höhere Leitungsdichte mit Blind- und Buried-Vias

In konventionellen Multilayer-PCBs verlaufen Durchkontaktierungen (DK, through-holes) durch alle Lagen. Das beansprucht wertvollen Routing-Platz und reduziert die Designflexibilität.

HDI überwindet diese Einschränkung mittels:

- Blind-Vias: verbinden Außenlagen mit bestimmten Innenlagen; von außen sichtbar, durchdringen die Leiterplatte jedoch nicht vollständig.

- Buried-Vias (vergrabene Vias): verbinden ausschließlich Innenlagen und sind von außen unsichtbar.

Durch den Ersatz voll durchgehender DKs durch selektive Zwischenlagen-Vias bleiben ungenutzte Innenlagen für zusätzliche Leiterzüge verfügbar. Das steigert die Schaltungsdichte erheblich – ein Kernelement des HDI-PCB-Designs.

Mikrovia: Fundament des HDI-Designs

Ziel des HDI-Designs ist maximale Verbindungskonzentration pro Flächeneinheit.

Wesentlich dafür ist die Reduzierung der Via-Durchmesser zu Mikrovias – extrem kleinen Vias mit typischerweise < 100 µm.

Mikrovias verbinden benachbarte Lagen (z. B. 1–2 oder n–n-1), ermöglichen dünnere Dielektrika und kürzere Signalpfade. Ergebnis: bessere Signalintegrität, weniger Übersprechen und höheres Hochfrequenz-Leistungsvermögen – essenziell für 5G, KI und Hochgeschwindigkeits-Computing.

Fortgeschrittene Verfahren zur Mikrovia-Bildung

Für Blind-, Buried- und Mikrovias sind spezialisierte Technologien erforderlich. Am weitesten verbreitet sind:

1. Laserbohren

- Die gängigste und zuverlässigste Methode.

- Entfernt Harz schnell und kann Teile des Glasgewebes mit abtragen.

- Liefert saubere Lochwände – ideal für präzise HDI-Interconnects.

2. Plasmaätzen

- Effizient beim Entfernen von Harz, aber weniger wirksam bei Glasfasern.

- Diese Einschränkung führte zur Entwicklung alternativer Verstärkungswerkstoffe, die Glasgewebe ersetzen und die Ätzpräzision verbessern.

3. Photo-Vias (photodefinierte Vias)

- Entstehen durch photochemische Reaktionen in einem lichtempfindlichen Dielektrikum.

- Kompatibel mit Galvanik und Laminieren für selektive Verbindungen.

Unter diesen Verfahren bleibt Laserbohren Branchenstandard – wegen Geschwindigkeit, Präzision und Skalierbarkeit.

Materialien für Blind-/Buried-Vias

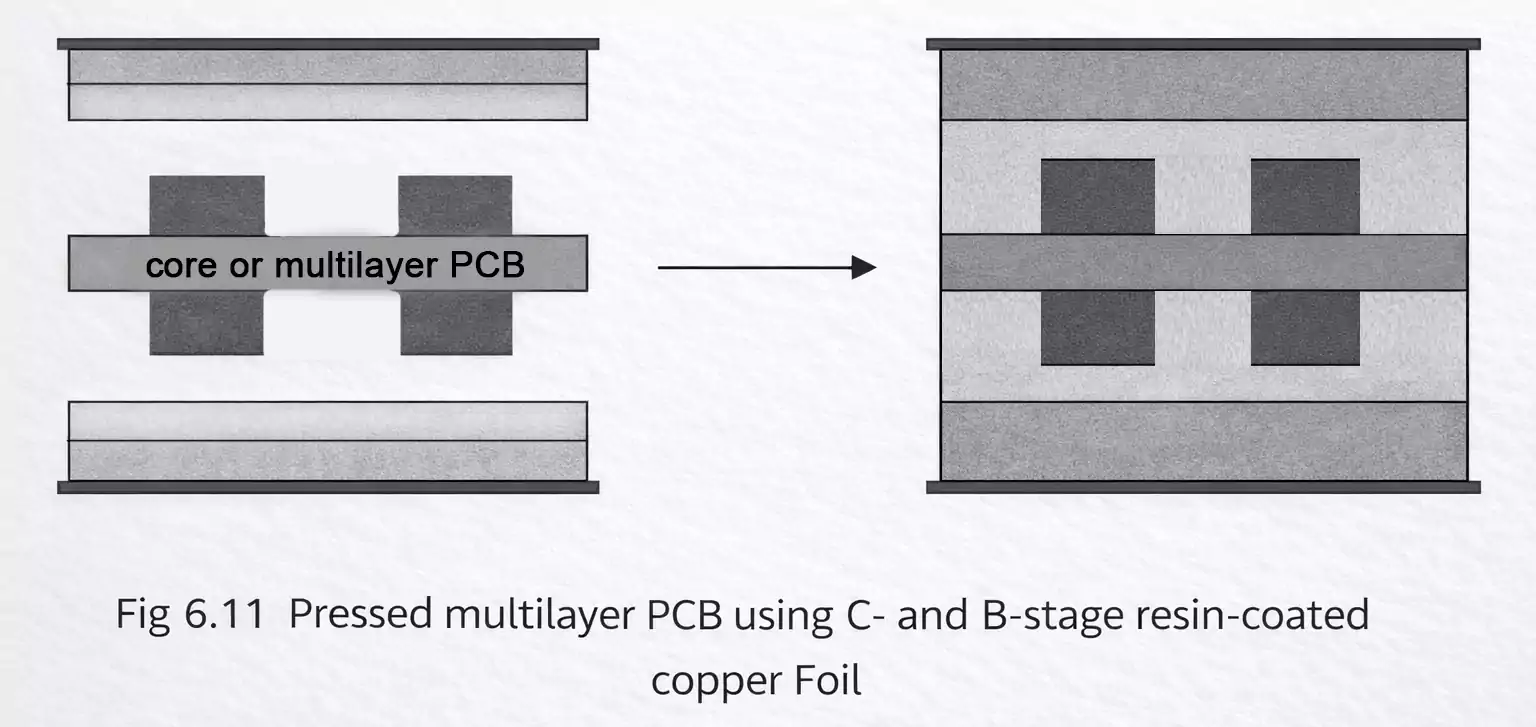

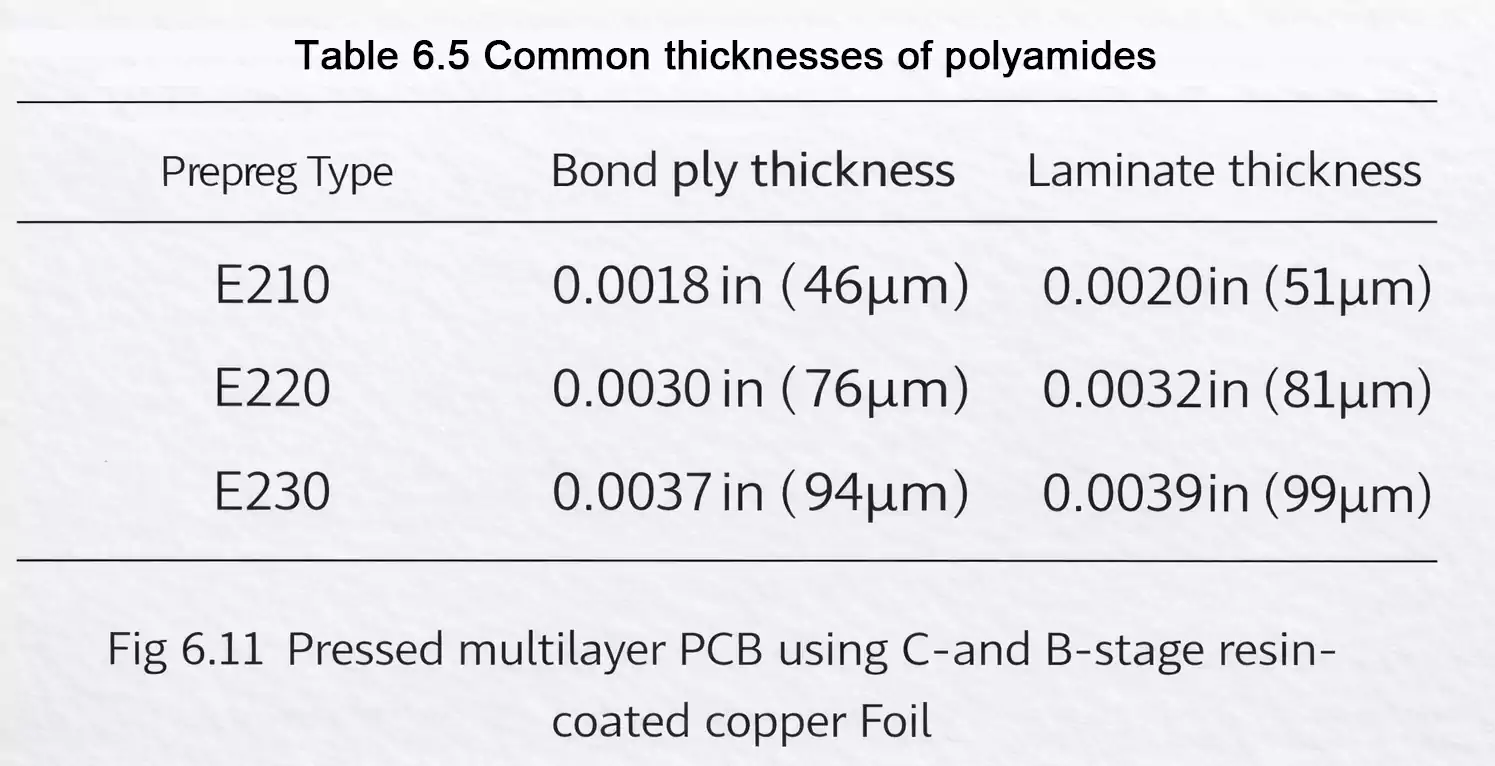

1) Harzbeschichtete Kupferfolie (RCC – Resin-Coated Copper)

RCC wird in HDI-Stackups breit eingesetzt, um die Bonding-Schicht zwischen Kupferfolie und Dielektrikum zu bilden – besonders geeignet für lasergebohrte Blind-Vias. Typische Anwendungen:

- Verbindungen zwischen Lage 1–2 bzw. n–n-1

- Bildung von Blind-Vias per Laserbohren oder Plasmaätzen

- Galvanische Metallisierung der Vias für hohe Zuverlässigkeit

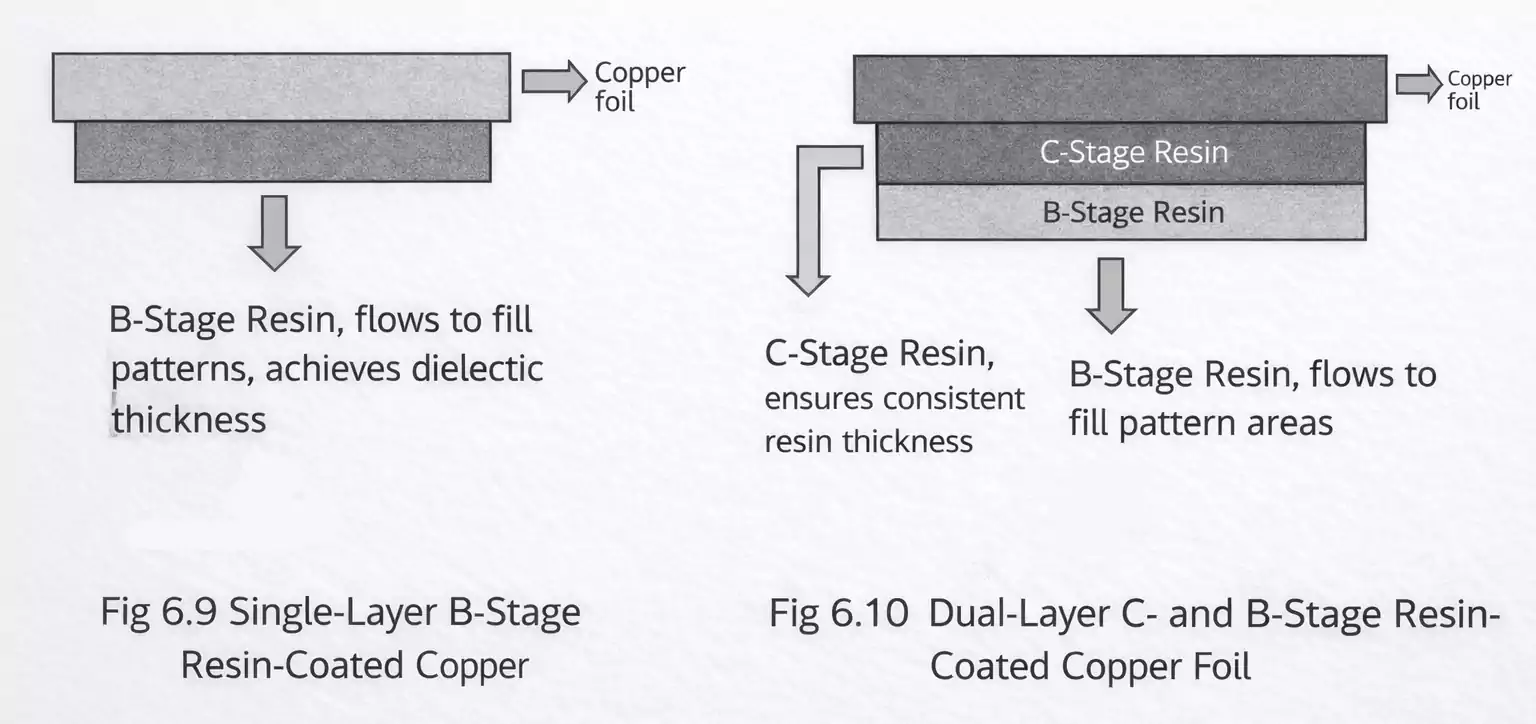

Zwei Haupttypen nach Harzaufbau:

(a) Einlagiges RCC

- Enthält eine B-Stufe (teilvernetztes Harz), die in den Multilayer verbaut wird.

- Einfach und effektiv für Standard-HDI-Prozesse.

(b) Zweilagiges RCC

- Kombination aus einer C-Stufe (voll vernetztes Harz) und einer B-Stufe.

- Die C-Stufe steuert präzise den elektrischen Abstand zwischen Innen- und Außenlagen,

- sichert minimale Dielektrikstärken und bessere Isolationszuverlässigkeit,

- sorgt für konstantere elektrische Eigenschaften über alle Lagen.

Alternative Verstärkungswerkstoffe für HDI

Da Glasfaserverstärkung schwer zu ätzen bzw. zu laserbohren ist, wurden organische Alternativen entwickelt, die die Herstellbarkeit verbessern:

1) Aramidfaser (aromatisches Polyamid)

- Zufällig orientiertes organisches Faservlies; per Laserablation oder Plasmaätzen entfernbar.

- Mit Harz imprägniert ergeben sich Lamine/Prepregs für dichte Multilayer-PCBs.

- Wegen höherer Kosten vorwiegend für High-Performance- bzw. Spezial-HDI-Boards.

- Üblich sind Varianten mit ~50 % Harzanteil in mehreren Dicken für passende Lagenabstände.

2) Expandiertes PTFE (ePTFE)

- Mikroporös, schwammartig; als Prepreg und Bonding-Layer in HDI einsetzbar.

- Sehr niedrige Dielektrizitätszahl (Dk) und geringer Verlustfaktor (Df).

- Ideal für Hochfrequenz und High-Speed-Signale – ermöglicht hohe Dichte bei exzellentem elektrischen Verhalten.

Photostrukturierbare Dielektrika für Mikrovias

Ein dritter Ansatz nutzt photostrukturierbare (photo-definable) Dielektrika – permanente Photopolymerschichten, die wie Photoresist belichtet und entwickelt werden:

- Lichtempfindlichkeit zur selektiven Via-Definition,

- katalytische Aktivierbarkeit für die folgende Metallisierung,

- starke Haftung an Nachbarlagen für langfristige Zuverlässigkeit unter thermisch-mechanischer Belastung.

So schlägt dieser Ansatz eine Brücke zwischen konventionellem Bohren und fortgeschrittener Fotolithografie – auf dem Weg zu feinsten Leiterstrukturen der nächsten HDI-Generation.

Fazit

Mit weiter schrumpfenden Abmessungen und steigender Geschwindigkeit/Komplexität moderner Geräte werden HDI und Mikrovia-Technologien zum Muss der PCB-Fertigung. Durch den Einsatz von Blind-/Buried-Vias, Mikrovia-Prozessen und modernen Verstärkungsmaterialien erreichen Entwickler:innen:

- Höhere Leitungsdichte und größere Layout-Flexibilität,

- Kürzere Signalwege und überragende Hochfrequenz-Performance,

- Weniger Lagen ohne Zuverlässigkeitsverlust,

- Bessere Herstellbarkeit für anspruchsvolle Systeme.

Mit Fortschritten bei Laserbohr-Präzision, niedrig-Dk-Werkstoffen und photostrukturierbaren Dielektrika wächst die Designfreiheit und Leistungsfähigkeit von HDI-PCBs weiter – der Weg ist frei für kompaktere, leistungsstärkere und effizientere Elektronik.

Als professioneller Leiterplattenhersteller und Quick-Turn-Dienstleister investiert FastTurnPCB kontinuierlich in F&E zu HDI- und Mikrovia-Technologien und liefert weltweit hochpräzise, hochzuverlässige Leiterplattenlösungen.