Die meisten Rohmaterialien für Leiterplatten (PCBs) werden noch auf konventionelle Weise produziert. In jüngerer Zeit beginnen Hersteller jedoch, neue Verfahren zu erproben, die Kosten senken, die Materialleistung verbessern – oder beides. Die Prozesse zur Herstellung von kupferkaschierten Laminaten und Prepregs (auch Bonding Sheets oder halbgehärtete Folien genannt) für Multilayer-Leiterplatten sind im Grundsatz ähnlich.

Traditionelle Fertigungsprozesse

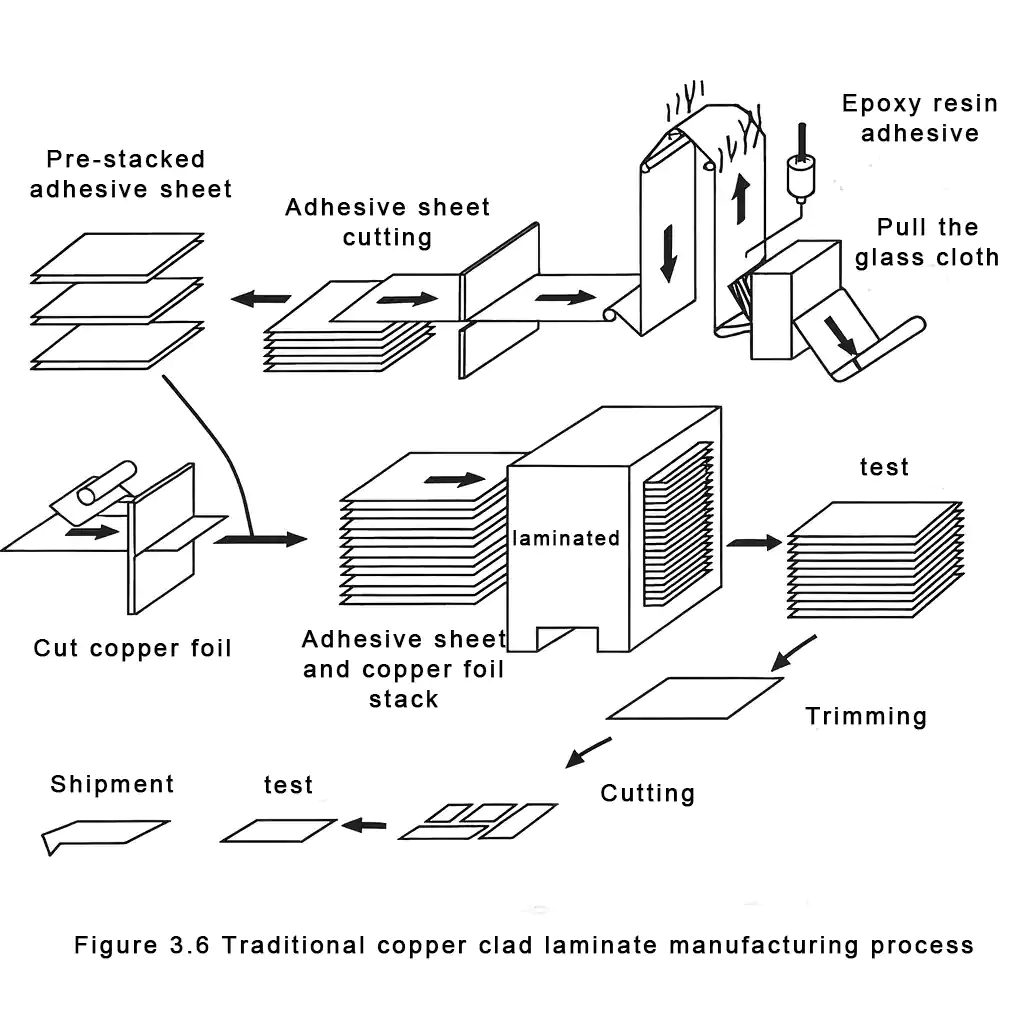

Abbildung 3.6 zeigt den klassischen Gesamtprozessfluss. Er lässt sich in zwei Abschnitte gliedern: Prepreg-Herstellung und Laminat-Herstellung. Prepreg wird auch als „B-Stage“ bezeichnet, das Laminat als „C-Stage“. Diese Begriffe beschreiben den Aushärtegrad des Harzsystems.

- B-Stufe (B-Stage): teilgehärteter Zustand. Bei erhöhter Temperatur erweicht bzw. schmilzt das Harz und polymerisiert weiter.

- C-Stufe (C-Stage): „vollständig“ gehärteter Zustand. (In der Praxis wird 100 % Vollhärtung selten erreicht; „vollständig gehärtet“ bedeutet, dass der überwiegende Teil der reaktiven Gruppen vernetzt ist, sodass das Harz auch bei höheren Temperaturen nicht weiterreagiert.)

Prepreg- (Klebefolien-) Herstellung

In den meisten Prozessen wird zunächst Harz auf die gewählte Verstärkung aufgebracht – am häufigsten gewebtes Glasgewebe. Rollen mit Glasgewebe (oder anderen Verstärkungen) laufen über eine Beschichtungsanlage, im Fachjargon Treater oder Imprägnierlinie genannt.

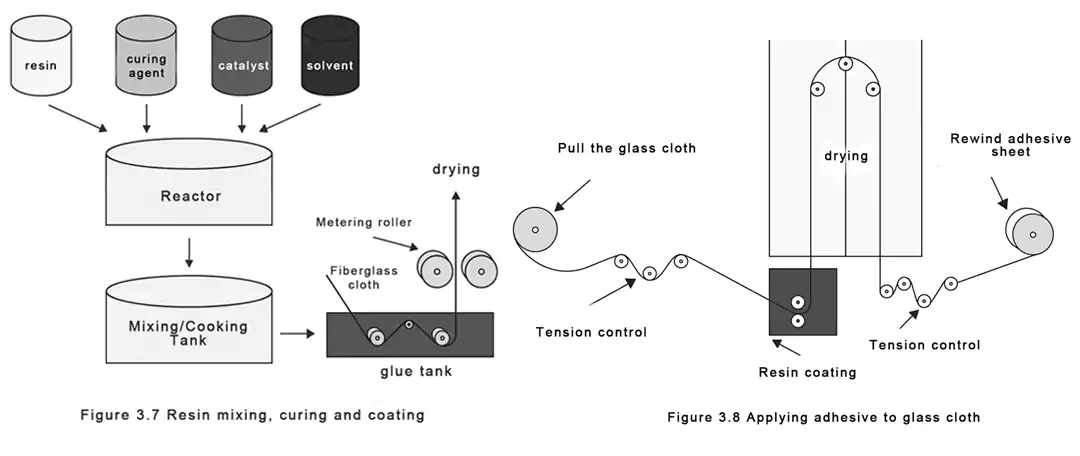

Wie in Abbildung 3.7 dargestellt, werden Harz und weitere Formulierungsbestandteile vor der Beschichtung in einem Reaktor gemischt und „gereift“. In der Behandlung/Imprägnierung (Abbildung 3.8) durchläuft das Glasgewebe ein Harzbad; präzise Dosierwalzen stellen die Schichtdicke nach dem Austritt ein, damit das Harz die Zwischenräume der Glasfaserbündel vollständig durchdringt (Abbildung 3.9).

Anschließend passiert das harzbeschichtete Gewebe mehrere Heizzonen zur Trocknung. Üblich sind Hochgeschwindigkeits-Konvektionsluft, Infrarot oder eine Kombination beider. In der ersten Zone verdampfen die in der Formulierung enthaltenen Lösungsmittel. In den nachfolgenden Zonen wird das Harz teilweise ausgehärtet – bis zur B-Stufe. Abschließend wird das fertige Prepreg wieder aufgerollt oder in Bögen geschnitten.

Wesentliche Prozessregler:

- Harzformulierung: Komponentenanteile so steuern, dass die Viskosität innerhalb des zulässigen Verarbeitungsfensters bleibt.

- Bahnführung/Web Handling: Konstante Bahntension über die ganze Linie; Verdrehen oder Verziehen der Glasbündel vermeiden.

- Kritische Kenngrößen: Harz-zu-Glas-Verhältnis (Harzgehalt), Aushärtegrad (Gelzeit) sowie Sauberkeit/Fremdstoffkontrolle des Prepregs.

Da das Harz nur teilgehärtet ist, müssen Lagertemperatur und -feuchte eng geführt werden. Die Temperatur beeinflusst die Nachhärtung – und damit die Leistung nachfolgender Laminate bzw. Multilayer. Feuchtigkeit stört Härter und Beschleuniger, beeinträchtigt die Lamination und kann als gebundenes Wasser zu Hohlstellen oder Delamination im Laminat oder in der fertigen Multilayer-Leiterplatte führen.

Laminat-Herstellung

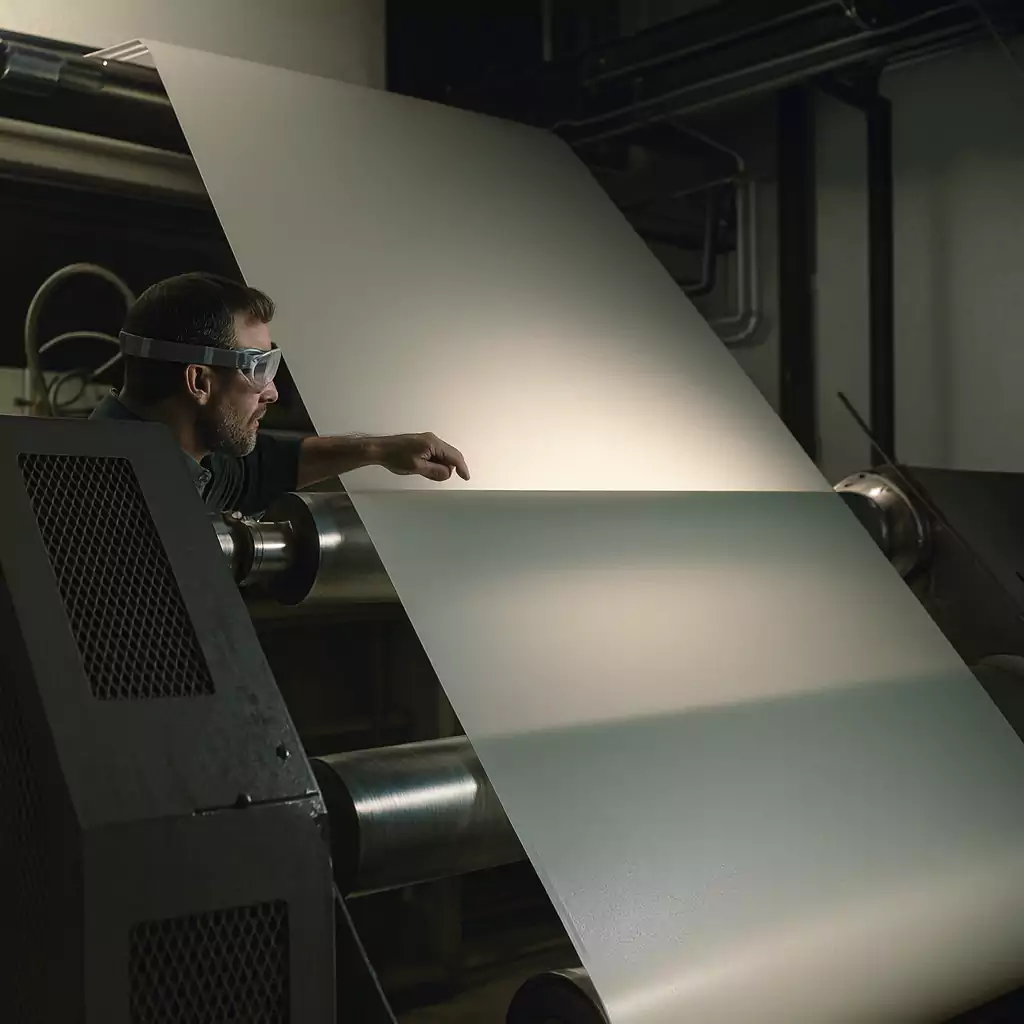

Die Fertigung kupferkaschierter Laminate beginnt mit Prepreg. Prepregs mit unterschiedlichen Glasstilen und Harzgehalten werden mit Kupferfolien definierter Qualitäten kombiniert. Zuerst werden Prepreg und Kupferfolie auf Format geschnitten (Abbildung 3.10 zeigt das automatische Zuschneiden von Kupferfolie).

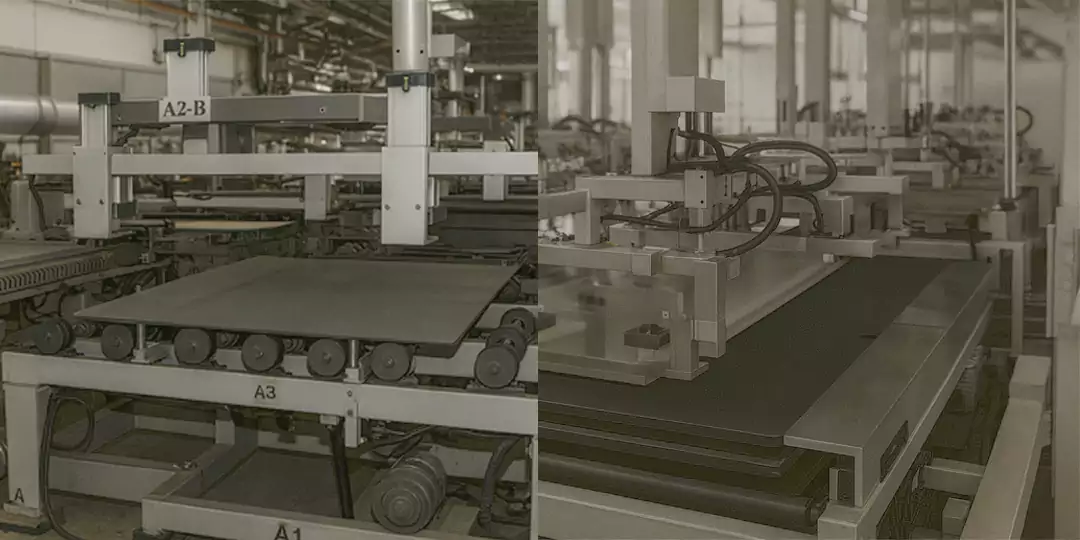

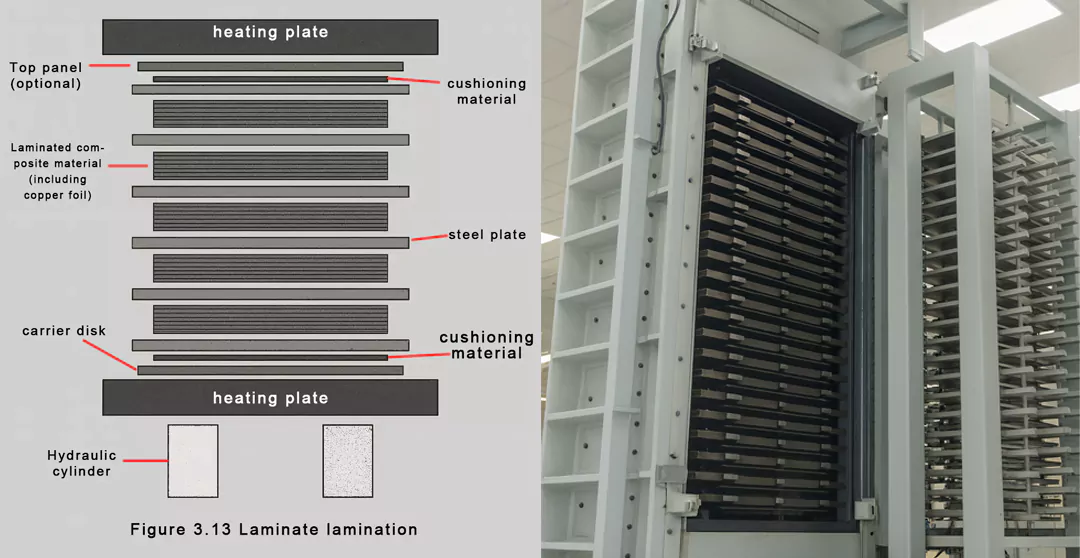

Danach werden die Materialien in der richtigen Reihenfolge geschichtet, um das gewünschte Laminat aufzubauen. Wie in Abbildung 3.11 und 3.12 zu sehen, präassemblieren automatisierte Prozesse Prepreg und Kupferfolie vor der Laminierung. Diese vorgefertigten „Sandwiches“ werden dann gestapelt und durch Trennmaterialien wie Edelstahlplatten, Aluminium o. Ä. separiert. Der Stack wird in eine Mehrfach-Laminierpresse geladen (Abbildung 3.13 und 3.14), in der Druck, Wärme und Vakuum anliegen. Da Harzsysteme, B-Stufen-Niveau und andere Faktoren variieren, unterscheiden sich Pressparameter und Zyklen je nach Material.

Die Presse verfügt über mehrere Heizplatten, die mit Dampf, Wärmeträgeröl (Thermoöl) oder elektrischen Heizelementen betrieben werden.

Kritische Laminiervariablen:

- Sauberkeit: Für gutes Erscheinungsbild und zur Vermeidung eingeschlossener Partikel Reinräume und Trennbleche sauber halten.

- Thermal-/Druckprofil: Aufheizrate und Druck so steuern, dass das Harz richtig fließt und das Glas benetzt; Abkühlrate steuern, um Biegung (Bow) und Verdrillung (Twist) zu minimieren.

- Verweilzeit oberhalb Tg/bei Spitzentemperatur: Die Zeit über der Aushärtetemperatur des Harzes bestimmt den endgültigen Aushärtegrad.

Obwohl die Beschreibung kurz ist, beeinflussen viele verknüpfte Faktoren die Qualität und Leistung des Endlaminats. Eine Änderung an einer Stelle kann andere Parameter verschieben; Prozessanpassungen erfordern daher oft abgestimmte Änderungen an mehreren Stellen. Kurz: Die Herstellung von Prepregs und Laminaten ist komplexer, als sie zunächst wirkt.

Laminierung mit Gleichstrom- bzw. kontinuierlicher Folienerwärmung

Kontinuierliche Metallfolien- bzw. Gleichstrom-(DC-)Erwärmung bietet ein alternatives Verfahren zur Herstellung kupferkaschierter Laminate (Abbildung 3.15) und eignet sich auch für dünne Leiterplatten-Substrate. Dieses Verfahren nutzt weiterhin Prepreg, unterscheidet sich jedoch beim Vormontieren und Pressen.

Hierbei wird Kupferfolie als Rolle statt als Bogen eingesetzt. Eine Folienseite liegt dem Prepreg an, die andere bleibt aufgewickelt. Nach dem Auflegen des Prepregs wird auf der Gegenseite Kupferfolie platziert, um ein Laminatpanel zu bilden. Zwei Kupferrollen – ggf. unterschiedlicher Güte – können beide Seiten eines Panels gleichzeitig verbinden, dazwischen eloxierte Aluminiumplatten. Diese Pakete werden unter Wärme, Druck und Vakuum verpresst. Anders als beim Standardprozess wird Gleichstrom durch das Kupfer geleitet, um die Erwärmung präzise zu steuern.

Kontinuierliche Laminierprozesse

Kontinuierliche Verfahren wurden über viele Jahre entwickelt. Während die klassische Batch-Laminierung Prepreg und Kupferfolie als Bögen nutzt, die vorab gestapelt und zu Einzeltafeln verpresst werden, speist die kontinuierliche Laminierung Prepreg von der Rolle (oder Glasgewebe) zusammen mit Kupferfolie von der Rolle durch einen horizontalen Laminator.

Es gibt zwei Varianten:

- Start mit Prepreg von der Rolle: B-Stufen-Prepreg und Kupferfolie abrollen, zu einem endlosen Sandwich kombinieren und in den Laminator einführen.

- Start mit rohem Glasgewebe: Unbehandeltes Glasgewebe abrollen, inline imprägnieren und anschließend mit kontinuierlich abgewickelter Kupferfolie zu einem Sandwich kombinieren, das direkt in den Laminator läuft.

Nach der Laminierung kann das endlose Laminat in Tafeln geschnitten werden. Dünne Laminate lassen sich auch wieder als kupferkaschierte Rollen aufwickeln. Die Einschränkung kontinuierlicher Prozesse: Sie eignen sich vor allem für große Stückzahlen mit geringer Variantenvielfalt; häufige Produktwechsel bei Kleinserien sind aufwendig und weniger effizient.

Fazit

Die Herstellung von Laminaten und Prepregs ist entscheidend für eine zuverlässige Leiterplattenfertigung. Präzise Harzsteuerung, effiziente Tränkung des Glasgewebes und eine saubere, kontrollierte Laminierung liefern konstante elektrische, mechanische und thermische Eigenschaften – und damit hochwertige kupferkaschierte Laminate für die moderne Elektronik.