Einführung

Da elektronische Geräte immer kompakter werden und gleichzeitig mehr Funktionalität erfordern, stoßen herkömmliche Leiterplatten (PCBs) an ihre Grenzen hinsichtlich der steigenden Designkomplexität. Moderne Produkte – wie Smartphones, 5G-Module, Wearables und Fahrzeugsysteme – benötigen eine höhere Anzahl von I/O-Anschlüssen, geringere Abstände und eine verbesserte Signalübertragung.

HDI-Leiterplatten (High-Density Interconnect Printed Circuit Boards) bieten hierfür eine Lösung. Durch den Einsatz fortschrittlicher Technologien wie Microvias, Blind- und Buried-Vias sowie Laserdurchkontaktierungen ermöglichen HDI-Platinen eine höhere Verdrahtungsdichte, kleinere Bauformen und eine verbesserte elektrische Leistung.

Dieser Leitfaden erklärt, was HDI-Leiterplatten sind, worin sie sich von Standard-PCBs unterscheiden, welche Vorteile sie bieten, welche gängigen Stack-up-Strukturen es gibt und welche zentralen Fertigungsmethoden angewendet werden.

Was ist eine HDI-Leiterplatte?

HDI-Leiterplatte steht für High-Density Interconnect Printed Circuit Board. Sie verwendet feinere Leiterbahnen, kleinere Vias und eine höhere Pad-Dichte als herkömmliche Leiterplatten, wodurch mehr Funktionalität auf kleinerem Raum möglich ist.

Ein zentrales Merkmal ist das Microvia – ein per Laser gebohrtes Loch mit einem Durchmesser von typischerweise unter 150 μm –, das zur Verbindung benachbarter Lagen dient. HDI-Designs beinhalten häufig auch Blind Vias und Buried Vias, um die Routing-Flexibilität zu erhöhen und gleichzeitig die Integrität der Platine zu gewährleisten.

Ursprünglich zur Unterstützung hoher I/O-Dichten in der Computer- und Telekommunikationstechnik entwickelt, wird die HDI-Technologie heute in Konsumerelektronik, Automobilsystemen, Medizingeräten und der Luft- und Raumfahrt eingesetzt – überall dort, wo Platz und Leistung entscheidend sind.

Hauptvorteile von HDI-Leiterplatten

HDI-Leiterplatten bieten mehrere wesentliche Vorteile gegenüber traditionellen Multilayer-PCBs:

Höhere Verdrahtungsdichte

Dank feinerer Leiterbahnen, engerem Abstand und Microvia-Technologie lassen sich mehr Verbindungen auf kleinerer Fläche realisieren. Das unterstützt hochpolige Bauteile wie BGA- und CSP-Gehäuse.

Kleinere und leichtere Designs

Durch reduzierte Lagenanzahl und kompaktere Abmessungen ermöglichen HDI-Platinen schlankere und leichtere Endgeräte – entscheidend für Smartphones, Wearables und medizinische Elektronik.

Verbesserte elektrische Leistung

Kürzere Signalwege verringern Signalverluste, senken die Induktivität und verbessern das Hochfrequenzverhalten – ideal für RF-, High-Speed- und Mixed-Signal-Designs.

Höhere thermische und mechanische Zuverlässigkeit

Gestaffelte oder gestapelte Microvias verbessern die mechanische Stabilität und Wärmeableitung, was die Ausfallrate in anspruchsvollen oder leistungshungrigen Anwendungen reduziert.

Erhöhte Designflexibilität

Blind Vias und Buried Vias ermöglichen komplexere Leiterplattenlayouts ohne Vergrößerung der Gesamtfläche.

Diese Vorteile machen die HDI-Technologie zur bevorzugten Wahl für kompakte, leistungsstarke Produkte in Branchen wie Telekommunikation, Automobiltechnik, Luft- und Raumfahrt sowie Unterhaltungselektronik.

Gängige HDI-Stack-up-Strukturen

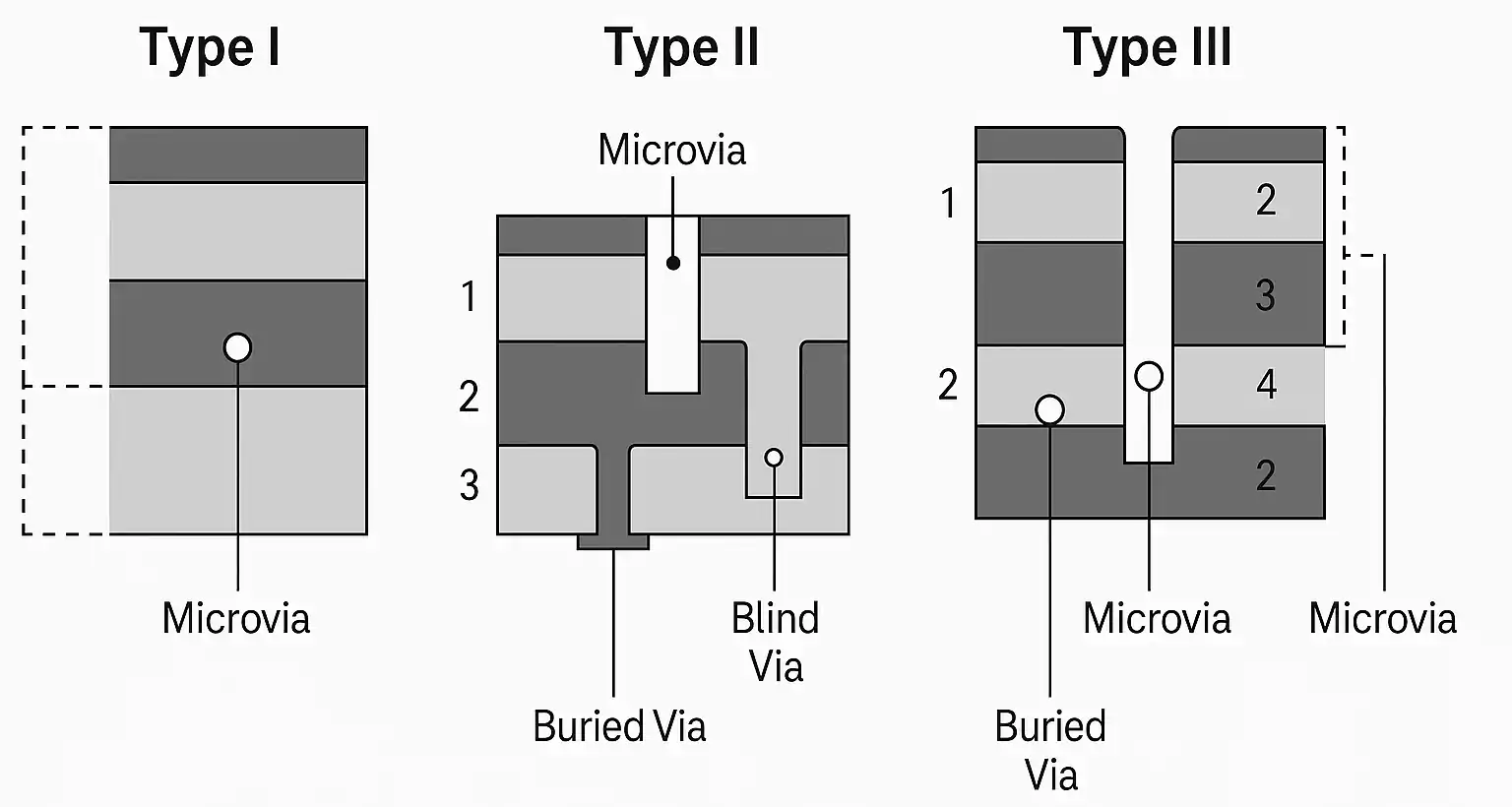

HDI-Stack-ups definieren, wie Leiterplattenlagen und Vias angeordnet sind, um eine hohe Routing-Dichte zu erreichen. Im Gegensatz zu Standard-Multilayer-PCBs mit durchgehenden Bohrungen nutzen HDI-Designs Microvias, Blind Vias und Buried Vias, um die Verbindungsdichte zu erhöhen – ohne die Platinenfläche zu vergrößern.

Die gängigsten Stack-up-Typen gemäß IPC-2226

Die häufigsten Stack-up-Typen sind im Standard IPC-2226 definiert, der HDI-Strukturen in mehrere Konfigurationen unterteilt:

- Typ I: Eine HDI-Lage auf einer oder beiden Seiten eines Kerns mit Blind Vias und ggf. Buried Vias, jedoch ohne gestapelte Vias.

- Typ II: Ähnlich wie Typ I, enthält jedoch zusätzlich durchkontaktierte Bohrungen (PTHs) von Oberfläche zu Oberfläche.

- Typ III: Mehrere HDI-Lagen mit gestapelten Microvias und Buried Vias, was eine höhere Verdrahtungsdichte und mehr Routing-Möglichkeiten bietet.

Erweiterte Stack-up-Varianten wie Any-Layer-HDI erlauben Microvias zwischen allen Lagen. Diese werden in High-End-Anwendungen wie Smartphones, Luft- und Raumfahrtsystemen oder miniaturisierten medizinischen Geräten eingesetzt.

Die Wahl des passenden Stack-ups hängt von der Designkomplexität, den Leistungsanforderungen und den Kostenbeschränkungen ab. Beispielsweise eignet sich Typ I für die Konsumerelektronik, während Typ III für hochzuverlässige Hochgeschwindigkeitsanwendungen besser geeignet ist.

Ein gutes Verständnis von HDI-Stack-up-Strukturen ist entscheidend für die Optimierung von Layout, Signalintegrität und Fertigbarkeit in kompakten Leiterplattendesigns.

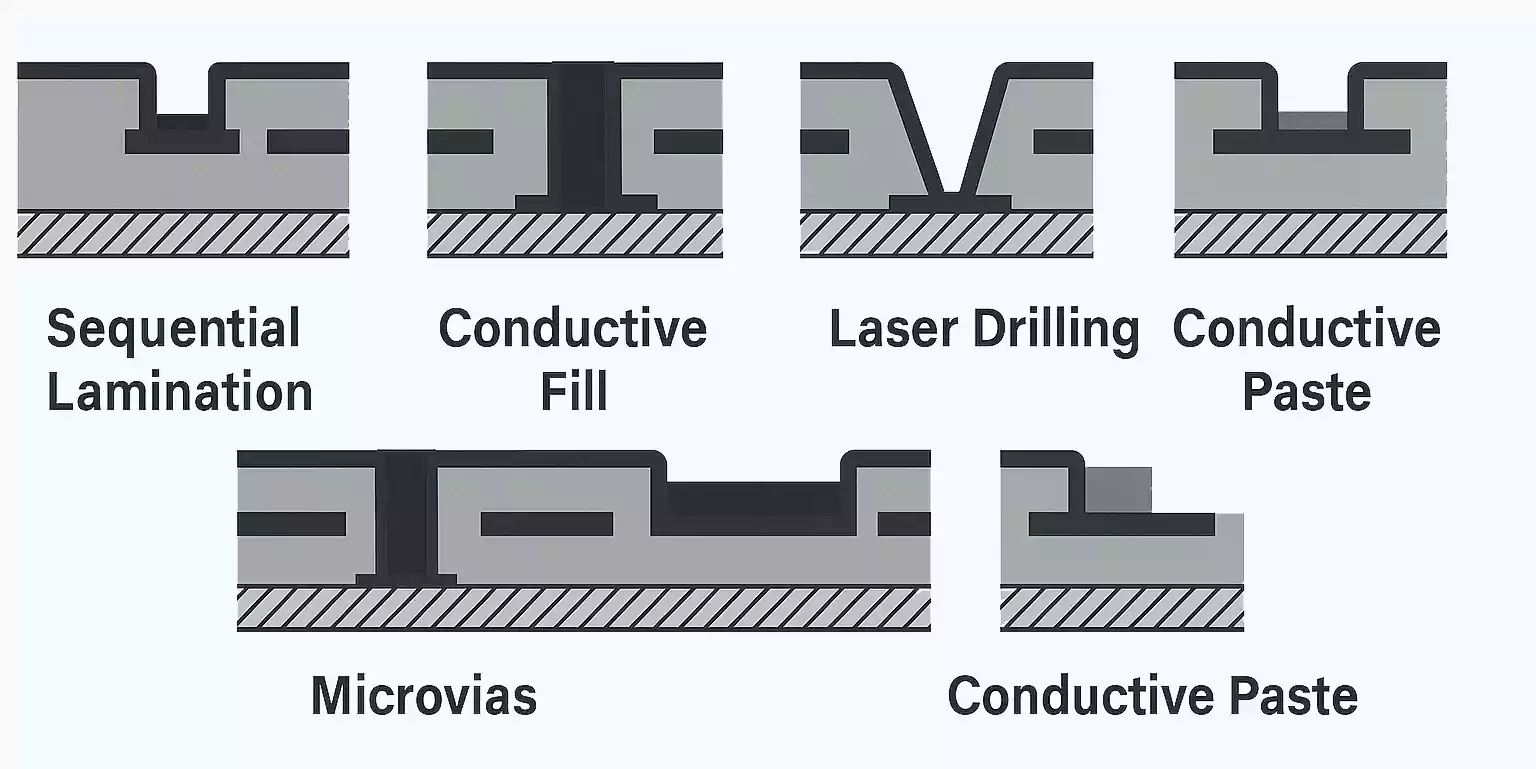

Zentrale Fertigungstechnologien für HDI

Die Herstellung von HDI-Leiterplatten erfordert spezialisierte Prozesse, die feine Strukturen, präzise Lagenregistrierung und zuverlässige Verbindungen ermöglichen. Im Zentrum steht das Bohren von Microvias, das kompakte, hochdichte Layouts erlaubt – was mit herkömmlichen Durchkontaktierungen nicht möglich ist.

1. Laserbearbeitung (Hauptmethode)

Das Laserbohren ist die gängigste und präziseste Methode zur Herstellung von Microvias mit einem Durchmesser unter 150 μm. UV- oder CO₂-Laser tragen selektiv das dielektrische Material ab, um Vias zwischen den Lagen zu erzeugen – ohne benachbarte Bereiche zu beschädigen. Dieses Verfahren unterstützt gestapelte oder versetzte Vias und ist ideal für die Serienproduktion.

2. Photodefinierte Microvias

Bei dieser Methode werden photoempfindliche dielektrische Materialien ähnlich wie Fotolack belichtet und entwickelt, anschließend metallisiert, um Vias zu erzeugen. Sie bietet gute Präzision, wird jedoch eher in Spezial- oder Kleinserienanwendungen eingesetzt.

3. Plasma- oder Ätzverfahren

Plasmaätzen oder chemische Verfahren können ebenfalls Vias erzeugen, insbesondere bei Substraten, die empfindlich auf Laserenergie reagieren – z. B. bei Rigid-Flex-HDI-Leiterplatten oder speziellen Materialien.

Nach der Bildung der Vias werden diese elektrolytisch mit Kupfer beschichtet, um eine elektrische Verbindung herzustellen. Dieser Schritt ist entscheidend für die Leitfähigkeit und langfristige Zuverlässigkeit, insbesondere bei gestapelten oder gefüllten Microvia-Strukturen.

Bei Fast Turn PCB umfasst die HDI-Fertigung lasergebohrte Microvias bis zu 100 μm, Leiterbahn-/Abstandsverhältnisse von 2,5/2,5 μm sowie den Aufbau von bis zu 20 Lagen – ideal für hochkomplexe Hochgeschwindigkeitsdesigns mit Datenraten bis zu 28 Gbps.

| Funktion | Parameter |

|---|---|

| Min. Leiterbahn-/Abstand | 2,5 / 2,5 μm |

| Max. Lagenanzahl | 20 |

| Min. CCL-Dicke | 50 μm |

| Min. Aufbau-Dicke | 35 μm |

| Min. Microvia-Design | 100 μm / 200 μm |

| Min. Enddurchmesser PTH | 0,15 mm |

| Impedanzkontrolle | Impedanztoleranz: ±5 Ω oder ±10 % |

| RoHS-Zertifizierung | RoHS-Zertifiziert |

| Bleifrei-Konformität | Verfügbar |

| Umweltfreundliches Material (H/F) | Verfügbar |

| Kupfergefüllte Microvias | Verfügbar |

| ELIC-Level | 18 Lagen |

Industriestandards & Designrichtlinien

Das Design und die Fertigung von HDI-Leiterplatten erfordern die strikte Einhaltung etablierter Industriestandards, um Signalintegrität, Fertigbarkeit und langfristige Zuverlässigkeit sicherzustellen.

Zu den am häufigsten verwendeten HDI-Standards gehören:

IPC-2226 – Teil-Designstandard für HDI-Leiterplatten

Definiert Stack-up-Strukturen, Anforderungen an Microvias und Designregeln für HDI-Lagen, einschließlich Seitenverhältnisse von Vias, Ringflächen und Mindestabstände.

IPC-2315 – Designleitfaden für High-Density-Interconnect-Strukturen

Bietet bewährte Verfahren für das HDI-Layout, z. B. Routingstrategien, optimale Platzierung von Microvias und Lagenoptimierung, um EMI und Signalverluste zu minimieren.

IPC-4104 – Basismaterialien für HDI und Microvias

Behandelt Materialanforderungen wie Harzgehalt, Glasübergangstemperatur (Tg) und dielektrische Eigenschaften, die für hochdichte und hochfrequente Schaltungen entscheidend sind.

IPC-6016 – Qualifikations- und Leistungsanforderungen für HDI-Leiterplatten

Legt Leistungsstandards für fertige HDI-Platinen fest, einschließlich thermischer Zyklenbeständigkeit, Zuverlässigkeit und Galvanikqualität.

Die Einhaltung dieser Standards stellt sicher, dass Ihr HDI-Design mit den Fertigungsprozessen führender Leiterplattenhersteller kompatibel ist und den Branchenanforderungen an Qualität und Leistung entspricht.

Fazit

HDI-Leiterplatten sind eine praxisgerechte Lösung für Designs, die hohe Leistung auf begrenztem Raum erfordern. Durch die Unterstützung von feinpoligen Bauteilen, kürzeren Signalwegen und flexiblen Routing-Möglichkeiten ermöglichen HDI-Technologien zuverlässige, kompakte Leiterplatten, die in Branchen wie Konsumerelektronik, Automobiltechnik und Telekommunikation weit verbreitet sind.

Um das volle Potenzial von HDI auszuschöpfen, sollten Entwickler IPC-Standards einhalten, bewährte Designrichtlinien anwenden und frühzeitig mit erfahrenen Herstellern zusammenarbeiten – insbesondere bei gestapelten Vias oder mehrlagigen Aufbauten.