Einführung

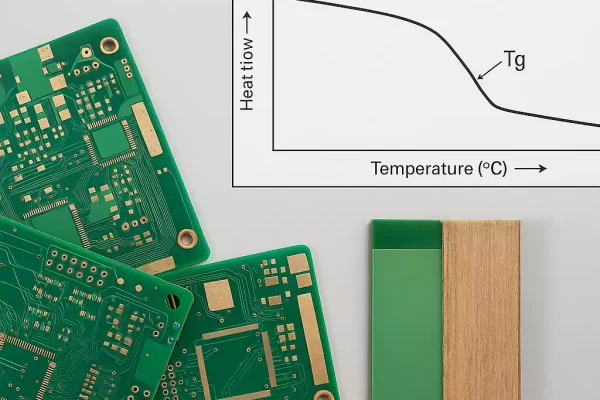

In der Welt des Leiterplattendesigns und der Werkstofftechnik ist die Glasübergangstemperatur (Tg) ein grundlegendes Konzept. Die Wahl der richtigen Tg für Ihr Laminat oder Prepreg kann den Unterschied zwischen einer zuverlässigen Leiterplatte und einer Leiterplatte ausmachen, die sich unter thermischer Belastung verzieht, delaminiert oder versagt. In diesem Artikel erfahren Sie, was Tg bedeutet, wie es die Leiterplattenzuverlässigkeit beeinflusst, wie es gemessen wird und erhalten praktische Tipps zur Auswahl der richtigen Tg-Klasse für Ihre Anwendung.

1. Was ist die Glasübergangstemperatur (Tg)?

1.1 Grundlegende Definition und molekulare Perspektive

Die Glasübergangstemperatur, üblicherweise als Tg bezeichnet, ist der Temperaturbereich, in dem ein amorphes (oder halbamorphes) Polymer von einem harten, glasartigen (starren) Zustand in einen weicheren, gummiartigen oder beweglicheren Zustand übergeht. Unterhalb von Tg sind die Molekülketten in der Polymermatrix praktisch „eingefroren“ – sie können sich nicht frei neu anordnen. Steigt die Temperatur über Tg, beginnen sich lokale Kettensegmente zu bewegen, wodurch das freie Volumen zunimmt, der Modul sinkt und die thermische Ausdehnung zunimmt.

Da es sich bei Tg um ein kinetisches Phänomen und nicht um einen scharfen thermodynamischen Phasenübergang handelt, hängt der genaue Wert von der Heiz-/Kühlrate, der Messmethode und dem Aushärtungsgrad des Polymers ab.

1.2 Glasiger vs. gummiartiger vs. flüssiger Zustand

- Unterhalb von Tg: Das Material ist steif, spröde, formstabil und verhält sich eher wie Glas.

- In der Nähe von Tg: Der Modul und der Wärmeausdehnungskoeffizient ändern sich schnell.

- Oberhalb von Tg (aber unterhalb von Zersetzung/Schmelzen): Die Matrix wird nachgiebiger, die Molekülketten sind beweglicher, das Material verhält sich „gummiartiger“.

Die Tg ist immer niedriger als die Schmelztemperatur (Tm) von teilkristallinen Domänen, sofern diese vorhanden sind.

Im PCB-Kontext führt das Überschreiten von Tg nicht zum „Schmelzen“ des Substrats, kann aber die mechanische Steifigkeit verschlechtern und die Ausdehnung drastisch erhöhen.

2. Warum Tg für PCBs wichtig ist: Stabilität, Belastung und Zuverlässigkeit

Tg ist in einer Leiterplatte mehr als nur eine Zahl – es untermauert, wie sich der Verbund (Glas + Epoxid + Kupfer) bei thermischen Zyklen, Löten und Langzeitbetrieb verhält.

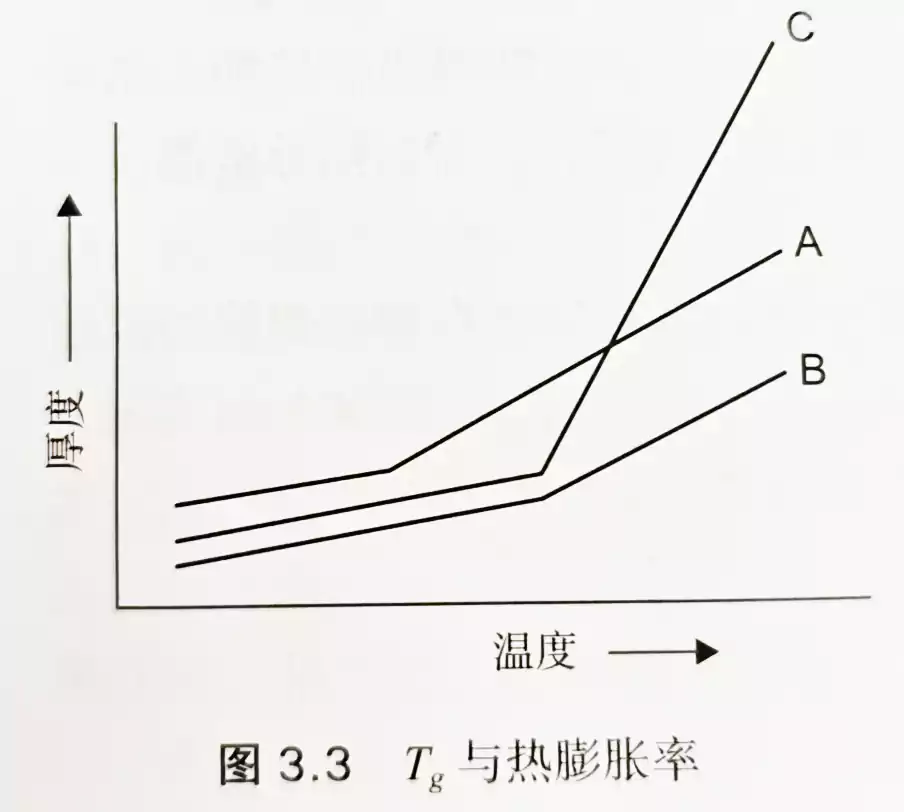

2.1 Wärmeausdehnung und Spannungsfehlanpassung

Unterhalb von Tg ist der Wärmeausdehnungskoeffizient (CTE) der Epoxid-/Glasmatrix relativ gering und einigermaßen kontrolliert. Nähert sich die Temperatur jedoch Tg, kann der Ausdehnungskoeffizient des Epoxids sprunghaft ansteigen. Da Kupfer- und Glasfaserverstärkungen die Ausdehnung teilweise einschränken, wird ein Großteil der Ausdehnungsspannung in die Z-Achsenrichtung (Dicke) und in den Durchgangslochbereich (PTH) übertragen.

Wenn eine Platine wiederholt Zyklen über Tg ausgesetzt wird, kann die akkumulierte Spannung zu Delamination, Rissen in Durchkontaktierungen oder Brüchen in der Beschichtung führen.

2.2 Dimensionsstabilität und Verzug

Materialien mit hohem Tg-Wert neigen dazu, bei hohen Temperaturen formstabiler zu sein. Leiterplatten aus Harzen mit niedrigem Tg-Wert können sich bei längerer hoher thermischer Belastung verziehen oder kriechen. Dies ist besonders problematisch bei HDI- (High Density Interconnect) oder Fine-Pitch-Designs, bei denen kleine Verformungen zu einer Fehlausrichtung von Leiterbahnen oder Komponenten führen können.

2.3 Zuverlässigkeit beim Löten und Montieren

Beim Reflow- oder Wellenlöten können auf Leiterplatten lokale Hotspots von über 150 °C auftreten. Bei zu niedrigem Tg können Teile der Platine bei der Montage weich werden oder sich verformen, was zu Fehlregistrierungen, Delamination oder Schaltungsverschiebungen führen kann. Ein hoher Tg-Wert bietet einen Puffer bei der starken thermischen Belastung beim Löten.

2.4 Langzeitalterung und Degradation

Im Laufe der Zeit unterliegen Polymere einer mechanischen, thermischen und chemischen Alterung. Ein höherer Tg-Wert korreliert oft mit einer verbesserten thermischen Stabilität und einem langsameren Abbau bei erhöhten Temperaturen, was insbesondere bei hochzuverlässiger und langlebiger Elektronik von Vorteil ist.

3. Tg-Messung: Methoden, Unterschiede und Fallstricke

Da Tg ein gewisser subjektiver Wert ist (messungsabhängig), werden bei PCB-Laminaten normalerweise Werte angezeigt, die mit einer oder mehreren der folgenden Methoden ermittelt wurden:

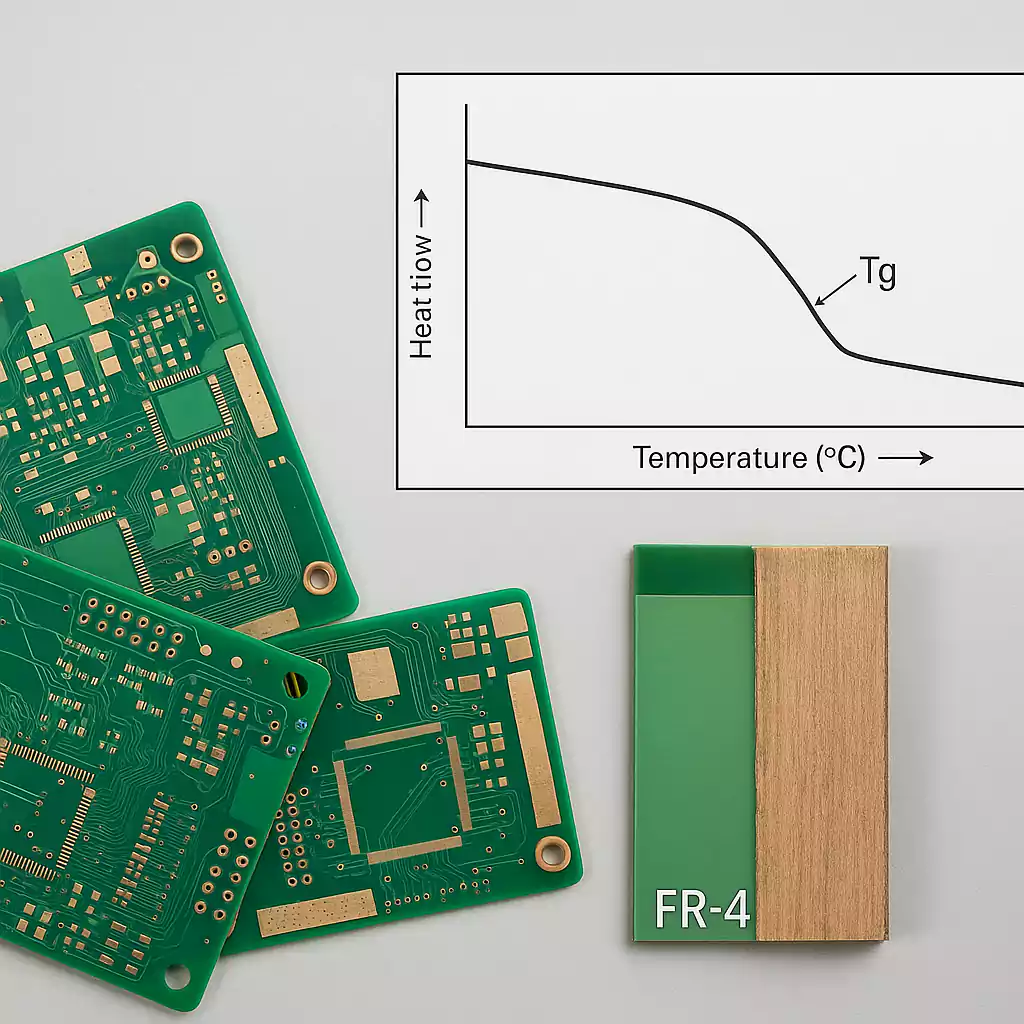

3.1 DSC (Differential Scanning Calorimetry)

- Misst den Wärmefluss, während die Probe erhitzt wird.

- Sie sehen einen „Schritt“ in der Wärmekapazität um Tg.

- Wird oft als Mittelpunkt dieses Schritts angegeben.

- Vorteil: gut standardisiert (ASTM E1356 usw.).

- Vorbehalt: kleine Stichprobengröße, misst mechanisches Verhalten oder Dimensionsänderungen nicht direkt.

3.2 DMA (Dynamisch-Mechanische Analyse)

- Misst den mechanischen Modul (Speicher-/Verlustmodul) als Funktion von Temperatur/Frequenz.

- Tg wird häufig am Höhepunkt des Verlustmoduls oder tanδ gemessen.

- Korreliert besser mit der mechanischen Leistung (Steifigkeitsabfall).

- Unterschiedliche Frequenzen können die beobachtete Tg verschieben.

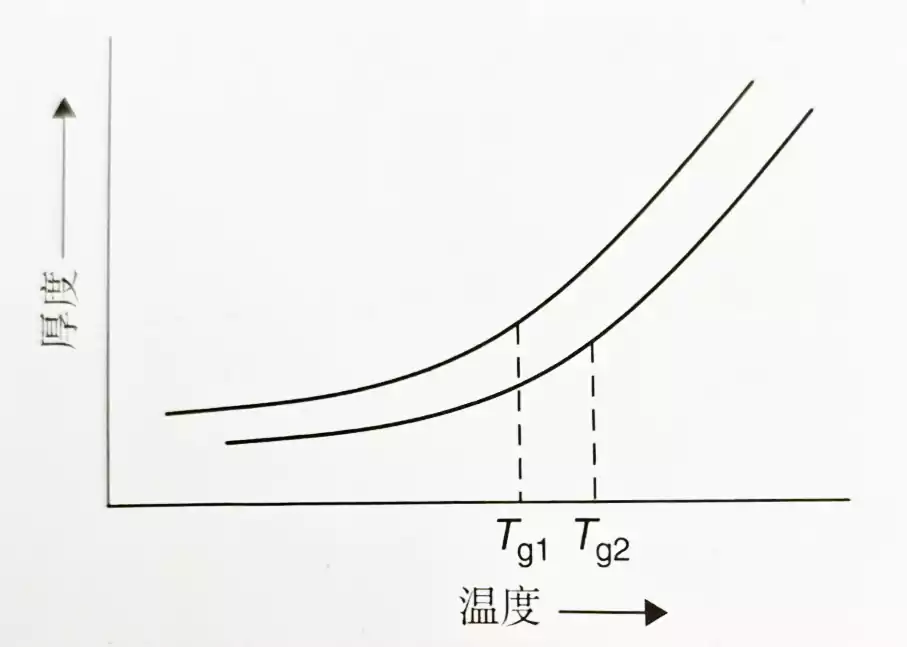

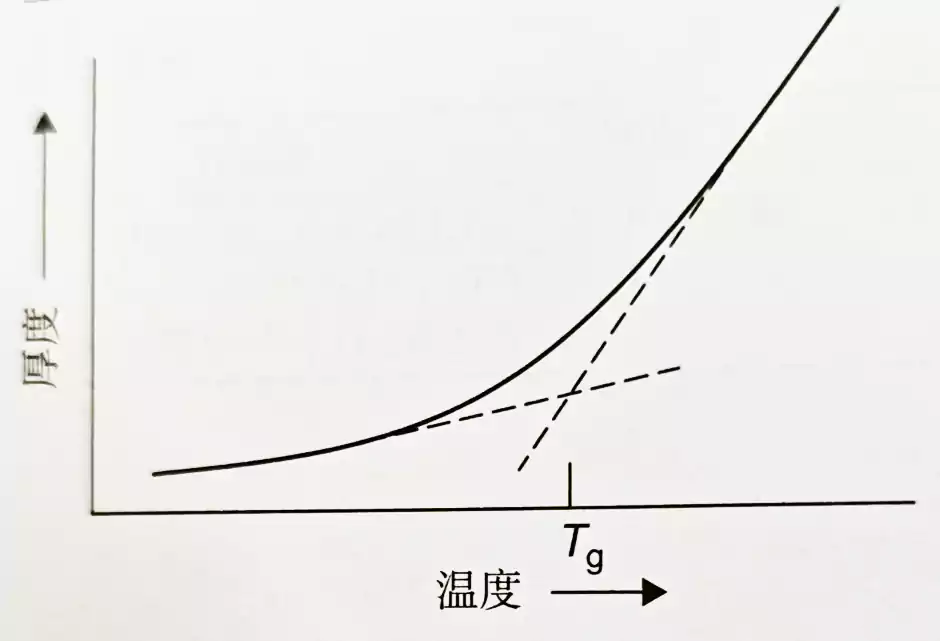

3.3 TMA (Thermomechanische Analyse) / TMA-Dilatometrie

- Misst die Dimensionsänderung (Ausdehnung) im Verhältnis zur Temperatur und erkennt eine Änderung der Neigung bei Tg.

- Erfasst das physikalische Ausdehnungsverhalten und nicht den Wärmefluss oder den mechanischen Modul.

Da diese Methoden unterschiedliche Phänomene messen (Verschiebung der Wärmekapazität vs. Modul vs. Ausdehnung), können die gemeldeten Tg-Werte für dasselbe Material um 10–20 °C oder mehr voneinander abweichen.

Darüber hinaus hängt Tg ab von:

- Degree of cure — undercured resin will show a lower Tg.

- Heiz-/Kühlraten – schnellere Raten verschieben Tg nach oben.

- Probenverlauf und Feuchtigkeitsgehalt – Wasser wirkt als Weichmacher und senkt Tg.

4. Auswahl von Tg für das PCB-Design: Richtlinien und Kompromisse

Bei der Auswahl von Tg für eine Platine müssen Sie Zuverlässigkeit, Leistung und Kosten abwägen.

4.1 Faustregel für den Spielraum

Eine gängige Richtlinie ist, einen Tg-Wert zu wählen, der 20–30 °C höher ist als die höchste Betriebstemperatur Ihres Geräts. Dies bietet einen Sicherheitspuffer gegen Temperaturspitzen, Drift oder Messunsicherheit.

Wenn Ihr Gerät beispielsweise 125 °C erreichen kann, sollten Sie nach einer Tg von mindestens 155–160 °C suchen.

4.2 Standard-, mittlere und hohe Tg-Bereiche

- Standard FR-4: Tg ~ 130–140 °C

- Mittlere Tg: ~150–160 °C (wird oft verwendet, wenn eine moderate Wärmeleistung erforderlich ist)

- Hohe Tg: ≥ 170–180 °C oder mehr

4.3 Kompromisse und Vorbehalte

- Kosten: Harze mit höherem Tg sind teurer und erfordern möglicherweise eine präzisere Verarbeitung (Kontrolle der Aushärtungstemperatur, Handhabung).

- Haftung/Zähigkeit: Mit steigender Tg kann das Polymer spröder werden, was die Zähigkeit oder Haftung (insbesondere die Kupfer-Laminat-Haftung) bei Stößen oder mechanischer Belastung verringert. Einige Anbieter weisen darauf hin, dass eine hohe Tg die Haftfestigkeit verringern kann.

- Prozesskomplexität: Harze mit höherem Tg-Wert erfordern möglicherweise längere Aushärtezeiten, eine strengere Temperaturkontrolle oder eine verfeinerte Prepreg-Stapelung, um eine Delaminierung während der Laminierung zu vermeiden.

- Kompatibilität mit anderen Materialien: Die Nichtübereinstimmung der Wärmeausdehnung mit Kupfer, Durchkontaktierungen oder anderen Schichten ist weiterhin kritisch.

5. Fehlermodi und -minderung: Wenn Tg überschritten wird

Hier sind einige Beispiele dafür, wie etwas schiefgehen kann, wenn Tg nicht richtig berücksichtigt wird – und wie man das Problem abmildern kann:

5.1 Delamination und Grenzflächenversagen

Wenn während des Betriebs oder Reflows örtlich begrenzte Bereiche der Platine den Tg-Wert überschreiten, erweicht die Harzmatrix und die Verbindung zwischen den Schichten kann geschwächt werden. Wiederholte Zyklen ermüden die Schnittstelle und führen zu Delamination. Dies ist besonders riskant in der Nähe von Kanten, Ausschnitten oder Durchkontaktierungen.

Abhilfe: Verwenden Sie Harzsysteme mit höherer Tg und starken Hafteigenschaften. Gestalten Sie die Laminierung so, dass sie allmählich ansteigt. Vermeiden Sie extreme Temperaturgradienten.

5.2 Rissbildung in durchkontaktierten Löchern (PTH) / Cu-Ablösefehler

Die Ausdehnungsfehlanpassung (insbesondere in der Z-Achse) oberhalb von Tg kann die Kupferbeschichtung belasten. Mit der Zeit können sich Risse in der Beschichtung oder im Zylinder bilden.

Abhilfe: Stellen Sie sicher, dass der Tg-Spielraum die erwarteten Temperaturschwankungen abdeckt. Optimieren Sie die Via-Geometrie (Ring, Seitenverhältnis). Verwenden Sie bei Bedarf eine Trommelbearbeitung oder Verstärkung.

5.3 Verzug und Fehlregistrierung

Leiterplatten, die nahe Tg weicher werden, können sich verziehen oder kriechen. Bei Fine-Pitch- oder HDI-Platinen können selbst kleine Verformungen zu einer Fehlausrichtung von Vias, BGA-Bällen oder Microvias führen.

Abhilfe: Verwenden Sie steifere Laminatstapel, erzwingen Sie symmetrische Laminierungen, wählen Sie hohe Tg-Werte in kritischen Schichten und begrenzen Sie Temperaturgradienten bei der Verarbeitung.

5.4 Kumulative Alterung unter großer Hitze

Selbst wenn eine Platine nie wiederholt über Tg betrieben wird, beschleunigt ein längerer Betrieb in der Nähe von Tg die Alterung, Erweichung und Mikrorissbildung.

Abhilfe: Sorgen Sie für ein Wärmemanagement, reduzieren Sie die Höhen oder wählen Sie einen Tg-Wert, der deutlich über den erwarteten Langzeittemperaturen liegt.

FAQ: Häufige Fragen zu Tg in PCB-Materialien

Was ist Tg in PCB-Materialien?

Tg (Glasübergangstemperatur) ist der Punkt, an dem das Harz der Leiterplatte von starr zu weich wird. Unterhalb von Tg bleibt das Material stabil; oberhalb von Tg wird es flexibel und dehnt sich schneller aus. Dies beeinflusst die Wärmebeständigkeit der Leiterplatte.

Warum ist Tg beim PCB-Design wichtig?

Tg beeinflusst das Verhalten einer Leiterplatte unter Hitzeeinwirkung. Ist Tg zu niedrig, kann sich die Platine beim Löten oder im Betrieb verziehen, delaminieren oder reißen. Die Wahl des richtigen Tg trägt zur langfristigen Zuverlässigkeit bei.

Welchen Tg-Bereich sollte ich für mein Board wählen?

· Standardplatinen: 130–140 °C

· Hochleistungsplatinen: 170 °C oder mehr

Wählen Sie eine Tg, die mindestens 20–30 °C über der höchsten Betriebstemperatur Ihrer Platine liegt.

Ist ein höherer Tg-Wert immer besser?

Nicht immer. Ein hoher Tg-Wert verbessert die Wärmeleistung, kann aber die Kosten erhöhen und die Belastbarkeit bzw. Haftung verringern. Wählen Sie den Tg-Wert basierend auf der tatsächlichen Wärmebelastung Ihres Geräts.

Wie wird Tg gemessen und warum unterscheiden sich die Werte?

Tg kann mit DSC, DMA oder TMA gemessen werden. Jede Methode liefert leicht unterschiedliche Ergebnisse, da unterschiedliche Eigenschaften (Wärmefluss, Steifigkeit, Ausdehnung) gemessen werden. Deshalb können die Tg-Werte im Datenblatt variieren

Abschluss

- Tg ist ein dynamischer Übergangsbereich, keine scharfe Grenze. Unterschiedliche Messmethoden führen zu unterschiedlichen Tg-Werten.

- Bei Leiterplatten markiert Tg den Bereich, in dem die Harzmatrix beginnt, weicher zu werden und sich schneller auszudehnen, was möglicherweise zu Spannungen an Durchkontaktierungen, Kupfer und Schnittstellen führt.

- Wählen Sie immer einen Tg-Bereich (20–30 °C oder mehr) gegenüber Ihrer höchsten erwarteten Temperatur.

- Harze mit hohem Tg-Wert bieten große Vorteile (dimensionale Stabilität, geringe Ausdehnung, Beständigkeit gegen thermische Belastung), sind jedoch mit Kosten, einer komplexen Verarbeitung und Kompromissen (Zähigkeit, Haftung) verbunden.

- Ein gut strukturiertes PCB-Design berücksichtigt neben CTE, Stapelaufbau, Via-Layout und Temperaturwechsel auch Tg.