Was ist Functional Circuit Testing (FCT)?

Functional Circuit Testing (FCT) ist ein Prüfverfahren in der Endphase der Leiterplattenmontage (PCB), mit dem verifiziert wird, dass eine fertig bestückte Platine ihre vorgesehenen Funktionen unter realen Bedingungen erfüllt. Anders als visuelle Inspektionen oder strukturelle Tests geht FCT über die reine physische Unversehrtheit hinaus – es bestätigt, dass sich die montierte Leiterplatte beim Einschalten und im Systemverbund tatsächlich so verhält wie erwartet.

Während des FCT wird die Platine mit Spannung versorgt und es werden reale elektrische Signale angelegt, um normale Betriebsbedingungen zu simulieren. Das Testsystem überwacht Ausgänge, Stromaufnahme, Spannungspegel sowie Kommunikationssignale, um sicherzustellen, dass alle Bauteile korrekt arbeiten und dass die Firmware bzw. eingebettete Software ordnungsgemäß reagiert.

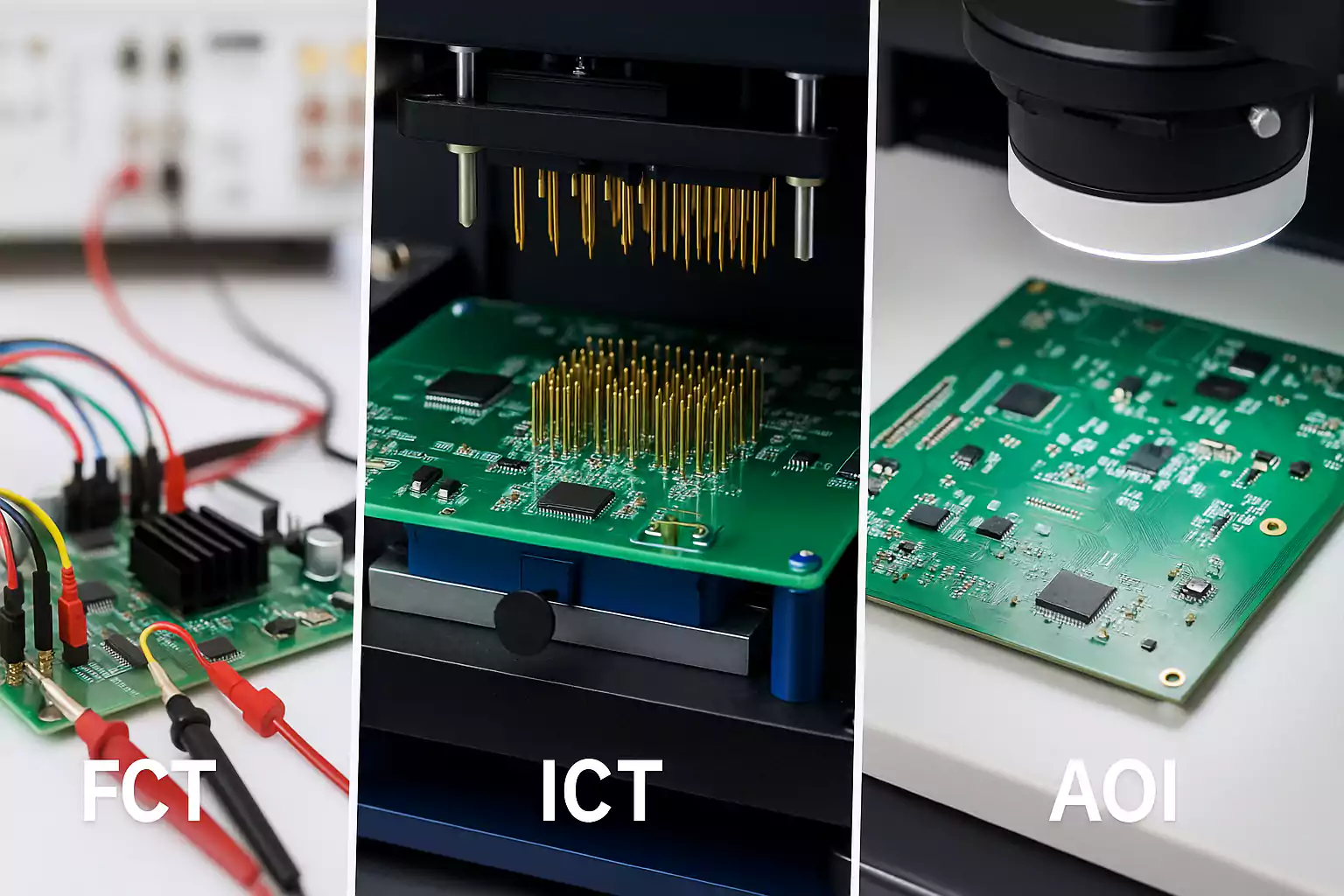

FCT wird typischerweise nach anderen Qualitätssicherungsschritten eingesetzt – etwa In-Circuit-Test (ICT), Automatischer Optischer Inspektion (AOI) und Röntgenprüfung. Diese Verfahren erkennen Lötfehler, Kurzschlüsse oder fehlende Bauteile sehr gut, können jedoch nicht garantieren, dass eine Platine im Feld wirklich funktioniert. FCT schließt diese Lücke, indem es reale Nutzungsszenarien nachbildet – und ist deshalb ein wesentlicher Baustein in der Fertigung hochzuverlässiger Elektronik.

Kurz gesagt beantwortet FCT die wichtigste Frage, bevor eine Platine das Werk verlässt: „Funktioniert sie?“

Wie funktioniert der Funktionstest?

Der Funktionstest simuliert, wie eine bestückte Leiterplatte nach der Auslieferung betrieben wird. Dazu werden reale Eingangssignale und Versorgungsspannungen angelegt und die Ausgänge überwacht, um zu verifizieren, dass jede Schaltung und jedes Bauteil unter erwarteten Betriebsbedingungen korrekt arbeitet.

Kern der Prüfung ist die Nachbildung des tatsächlichen Anwendungsfalls. Üblicherweise geschieht dies mit einer funktionalen Prüfvorrichtung (Nadelbett-Fixture) und automatisierter Testsoftware. Beides zusammen liefert die Eingaben und misst Ausgaben wie Spannung, Strom, Kommunikationsprotokolle und Logikzustände. Der Test kann u. a. das Prüfen von Power Rails, digitalen und analogen Signalpfaden, Reaktionen von Mikrocontrollern sowie das korrekte Laden und den Betrieb der Firmware umfassen.

Schritt-für-Schritt-Ablauf des FCT:

- Platine einschalten

Anschluss der PCB an eine Stromversorgung zur Simulation des Normalbetriebs. - Eingangsschnittstellen stimulieren

Zuführung von Signalen wie Tasterbetätigungen, Kommunikationseingaben (z. B. UART, I²C, CAN) oder Sensorsimulationen. - Ausgänge überwachen

Prüfung korrekter Reaktionen an Pins, Steckern, Anzeigen, LEDs, Relais oder Schnittstellenports. - Funktionales Verhalten verifizieren

Vergleich des Verhaltens mit Spezifikationen oder einer „Golden Board“-Referenz zur Pass/Fail-Entscheidung. - Testdaten protokollieren

Detaillierte Protokolle und Ergebnisse für Qualitätssicherung und Rückverfolgbarkeit.

Was entdeckt der Funktionstest?

- Falsch installierte Firmware oder Bootfehler

- Fehlfunktionen von ICs oder passiven Bauteilen

- Kommunikationsfehler (z. B. UART, SPI, I²C)

- Timing-Probleme, Ausgangsspannungsfehler und Logikfehler

- Falsch verdrahtete Stecker oder invertierte Bauteile, die strukturelle Tests dennoch bestehen

Warum ist Automatisierung wichtig?

Moderne FCT-Aufbauten nutzen häufig SPS/PLC, eingebettete Testsoftware oder dedizierte Teststationen, um den Ablauf zu automatisieren. Das erhöht die Wiederholgenauigkeit, reduziert Bedienfehler und beschleunigt die Produktion – entscheidend insbesondere bei mittleren bis hohen Stückzahlen.

Welche Ausrüstung wird beim FCT eingesetzt?

FCT basiert auf einem Zusammenspiel aus mechanischen Prüfvorrichtungen (Fixtures), elektronischen Mess-/Stimulationsgeräten und Software, um reale Betriebsbedingungen zu simulieren und die Leistung bestückter Leiterplatten zu prüfen. Die Auswahl hängt von der Komplexität der Platine, den zu testenden Funktionen und dem Produktionsvolumen ab.

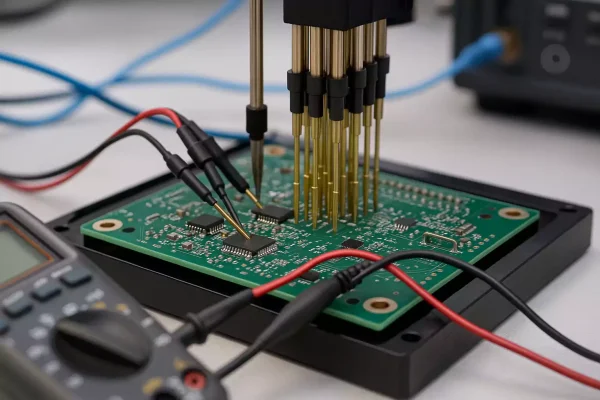

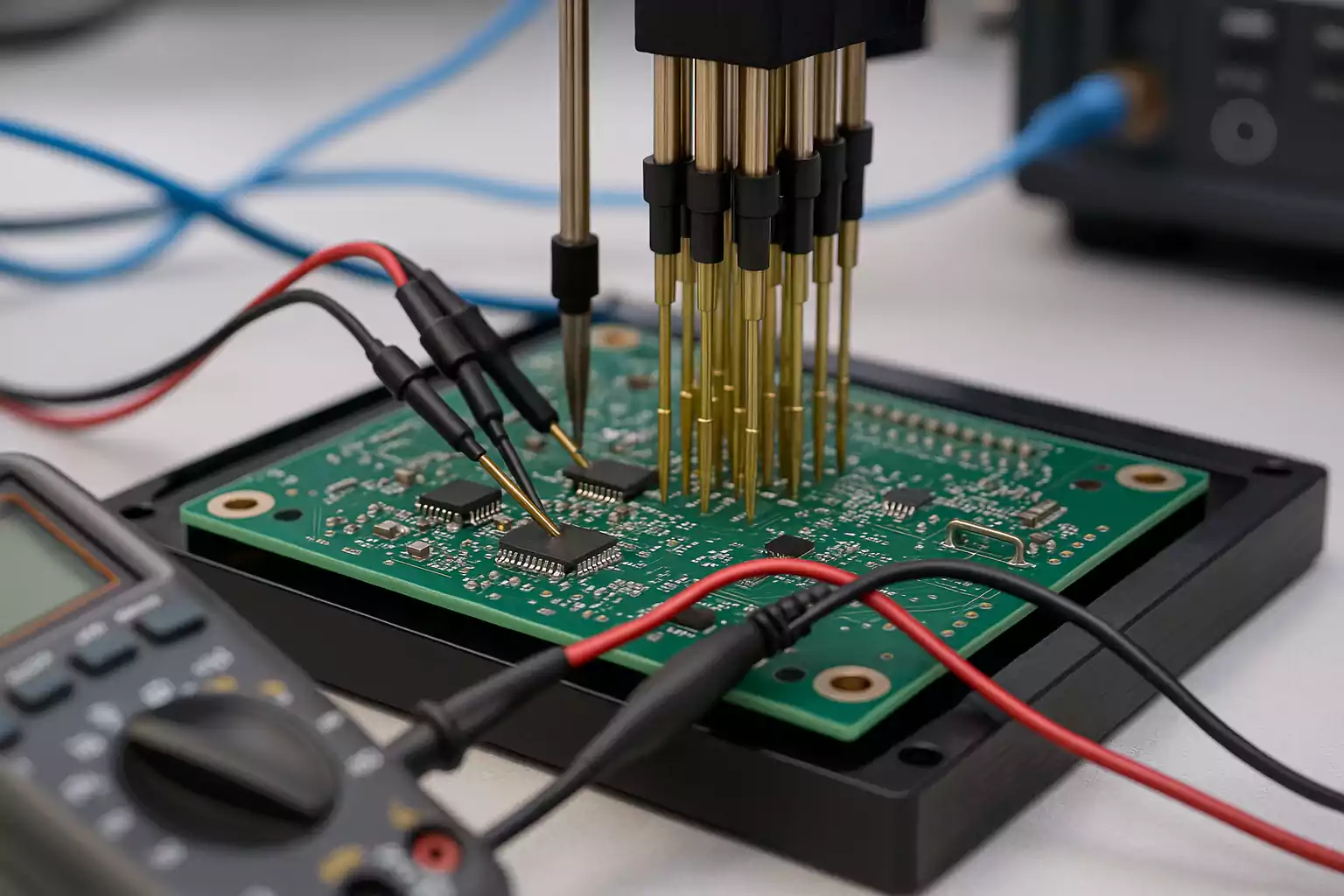

1) Funktionale Prüfvorrichtung (Nadelbett-Fixture)

Eine kundenspezifische mechanische Schnittstelle, die das Testsystem physisch mit der zu prüfenden PCB verbindet. Federkontaktstifte (Pogo-Pins) oder Sonden kontaktieren Testpunkte, Pads oder Steckverbinder.

Wesentliche Merkmale:

- Individuelles Layout passend zu den Testpunkten

- Sichere Fixierung gegen Bewegung während des Tests

- Optional Klemmen, Abdeckungen oder ESD-Schutz

Fixtures sind für reproduzierbare, hands-free Tests unverzichtbar – besonders in automatisierten Linien.

2) Signal- und Stromversorgungsmodule

Zur Reproduktion der Betriebsbedingungen gehören Netzgeräte und Signalgeneratoren, die die erforderlichen Spannungen, Ströme oder Eingangswellenformen liefern.

Beispiele:

- DC-Netzteile für das System-Power-Up

- Signalgeneratoren für analoge/ digitale Stimulation

- Impuls- oder Taktquellen für zeitkritische Schaltungen

3) Messgeräte

Erfassen und analysieren das Ausgangsverhalten der PCB, um Pass/Fail zu entscheiden.

Typische Geräte:

- Digitalmultimeter (DMM)

- Oszilloskope

- Logikanalysatoren

- Protokollanalysatoren (z. B. UART, CAN, I²C, SPI)

4) I/O-Steuerkarten

Schnittstelle zwischen Testsystem und PCB; oft µC-, FPGA- oder PLC-basiert, um Eingänge zu treiben und Ausgänge zu erfassen.

Vorteile:

- Echtzeitkontrolle der Testbedingungen

- Anpassbar für verschiedene Produkte

- Skalierbar für hohen Durchsatz

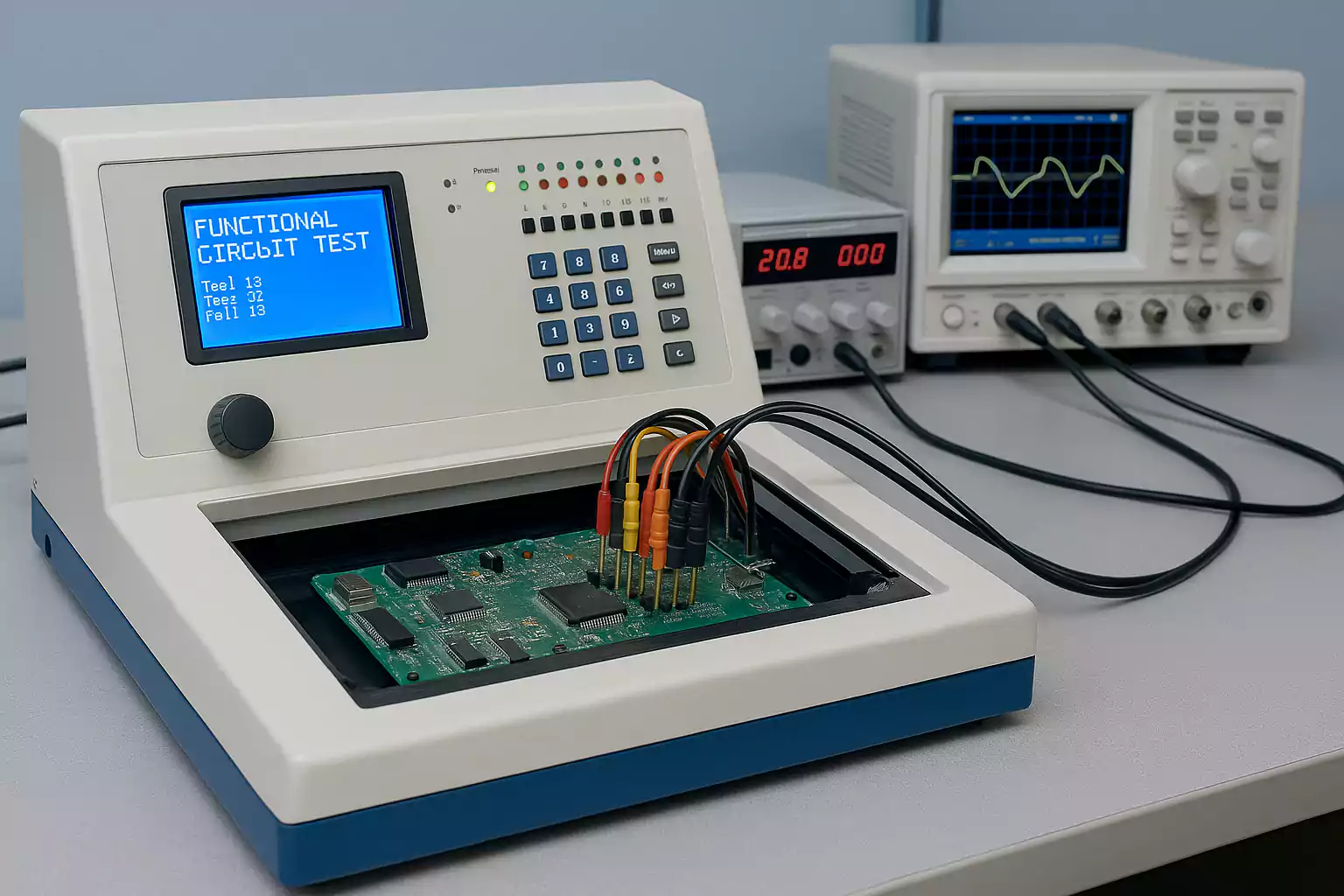

5) Test-Management-Software

Das „Gehirn“ des FCT: steuert Geräte, sequenziert Tests, bewertet Ergebnisse und protokolliert Daten.

Wichtige Funktionen:

- Bedienfreundliche GUI für Testingenieur:innen

- Integration in MES-Systeme

- Echtzeit-Datenerfassung und Analytik

- Unterstützung fürs Flashen der Firmware und Boot-Tests

Vorteile des FCT in der PCB-Fertigung

- End-to-End-Funktionsnachweis

Sicherstellt, dass digitale, analoge, Power- und Kommunikationskomponenten unter Spannung korrekt zusammenspielen – inkl. Firmware-Reaktionen, UI-Verhalten und Signalverarbeitung. - Findet Fehler, die andere Tests übersehen

Auch wenn ICT bestanden ist, deckt FCT u. a. auf:

- Falsche Bauteilwerte oder Polaritäten,

- Firmware-bezogene Fehler,

- Lockere Steckverbinder oder intermittierende Ausfälle,

- Fehlerhafte Logiksequenzen oder Protokollinkompatibilitäten.

- Weniger Feldausfälle und Retouren

Durch das Erkennen praxisrelevanter Defekte sinken Beschwerden, RMA-Quoten und Ausfallrisiken – essenziell in Medizintechnik, Luft-/Raumfahrt und Automotive. - Höhere Ausbeute und Qualität

Als Teil eines geschlossenen QS-Kreislaufs liefert FCT wertvolles Diagnose-Feedback – zur Ursachenanalyse, Feinjustage von Montage/Firmware und Steigerung der First-Pass-Yield (FPY). - Unterstützt Normen und Zertifizierungen

Funktionale Validierung für Sicherheits-/Regelwerks-/Kundenstandards (z. B. ISO 13485, IPC-A-610, UL) samt erforderlicher Testdaten und Dokumentation. - Langfristig effizientere Produktion

Trotz initialer Investitionen (Fixtures, Testsoftware) resultieren schnellere Endtests, weniger Debug/Rework und gut skalierbare Prüfprozesse.

Herausforderungen und Einschränkungen des FCT

- Hohe Anfangskosten

Kundenspezifische Fixtures, Signal-/Messgeräte sowie Entwicklung und Validierung der Testsoftware – für Kleinserien/Prototypen oft schwer zu rechtfertigen. FCT-Setups sind meist produktspezifisch. - Fixture-Komplexität und Wartung

Exakte Ausrichtung zu Testpunkten ist Pflicht. Mit der Zeit verschleißen Pogo-Pins, Verdrahtungen werden unzuverlässig, mechanische Toleranzen verursachen False Positives. Höhere Stückzahlen erhöhen den Wartungsbedarf. - Begrenzte Abdeckung ohne DFT

Fehlende Design-for-Testability (DFT)-Maßnahmen führen zu Lücken:

- Kritische Signale ohne zugängliche Testpunkte,

- Keine Hooks fürs Flashen/Debuggen,

- Verborgene Fehler bei komplexen Gehäusen (z. B. BGA).

Kombination mit ICT oder Boundary-Scan/JTAG ist dann nötig.

- Zeitaufwand für Testentwicklung

Skripting, I/O-Sequenzen und Logikpfad-Validierung benötigen Zeit – besonders bei komplexen, eingebetteten Systemen. Frühzeitige Planung verhindert Time-to-Market-Risiken. - Falschfehler & intermittierende Ausfälle

Schlechter Kontakt durch abgenutzte Pogo-Pins, Fixture-Fehlausrichtung/Vibration oder Timing-Mismatch zwischen Testequipment und Firmware können unnötige Nacharbeit erzeugen. - Skalierungsherausforderungen

In High-Mix/Low-Volume-Umgebungen sind viele unterschiedliche FCT-Setups schwer zu standardisieren und erhöhen Schulungsaufwände.

FCT vs. andere PCB-Testmethoden – Überblick

| Testmethode | Was wird geprüft? | Testtyp | Stärken | Einschränkungen | Ideal für |

|---|---|---|---|---|---|

| FCT (Functional Circuit Testing) | Tatsächliche Funktion der Platine unter Spannung | Black-Box (funktional) | Erkennt Real-World-Fehler, validiert Firmware | Hohe Einrichtungskosten, kundenspezifisches Fixture/Software | Finale Produktfreigabe vor Versand |

| ICT (In-Circuit-Test) | Einzelbauteile & Verbindungen | Strukturell | Schnell, automatisierbar, ideal für Volumen | Kein Test unter Versorgung/mit Firmware | Früherkennung von Fertigungsfehlern |

| AOI (Autom. optische Inspektion) | Lötstellen & Platzierung | Visuell | Kontaktlos, schnell, gut für SMT-Fehler | Erkennt keine funktionalen/verdeckt elektrischen Fehler | Post-Assembly-Prüfung |

| Flying-Probe-Test | Opens/Shorts, Bauteile | Strukturell | Kein Fixture nötig, günstig bei Kleinserien | Langsamer als ICT, nur zugängliche Netze | Prototypen & kleine Stückzahlen |

| Boundary-Scan/JTAG | Digitale Interconnects, Logikzustände | Strukturell + funktional | Ohne phys. Sonden, gut für BGAs | Spezieller IC-Support, Softwarekomplexität | Hochdichte digitale Boards |

| Röntgenprüfung | Verdeckte Lötstellen (z. B. BGA) | Visuell | Zeigt interne Defekte | Teuer, kein Funktionsnachweis | Komplexe Gehäuse wie BGA/QFN |

Best Practices für eine wirkungsvolle FCT-Einführung

- DFT von Anfang an

- Zugängliche Testpunkte für alle kritischen Signale/Power Rails

- Header/Edge-Connectoren für Programmierung, Reset, Debug

- Platz für Fixture-Ausrichtmerkmale (Bohrungen/Fiducials)

- Sensible Bauteile nicht in Kontaktzonen platzieren

- Fixtures und Schnittstellen standardisieren

- Modulare Basis-Fixtures mehrfach nutzen

- Standardisierte I/O-Pinouts über Produktfamilien hinweg

- Austauschbare Sonden-Blöcke/Adapter

- Mechanische Führung zur Reduktion von Bedienfehlern

- Klar strukturierte, modulare Testscripte

- Wiederverwendbare Module (Power-Up, UART-Check, Sensor-Readout …)

- Klare Pass/Fail-Kriterien mit Toleranzen

- Ausführliches Fehlermeldungs- und Diagnose-Logging

- Versionskontrolle für Code und Konfiguration

- Regelmäßig kalibrieren und warten

- Turnusmäßige Kalibrierung von Oszilloskopen, DMMs etc.

- Pogo-Pins inspizieren und bei Verschleiß tauschen

- Fixture-Ausrichtung/Kontakt vor jedem Lauf prüfen

- Platinen und Sonden reinigen, um Kontaminationsfehler zu vermeiden

- Testdaten loggen und auswerten

- Wiederkehrende Fehler oder Grenzfälle identifizieren

- Toleranzen anhand realer Bedingungen anpassen

- FPY-Trends überwachen

- Berichte mit Design/QA/Produktion teilen (Root-Cause-Analysen)

- MES/Datenbanken zur Automatisierung und Rückverfolgbarkeit nutzen

- Pilotlauf vor dem Hochskalieren

- Fixture-Performance & Ausrichtung verifizieren

- Testsoftware validieren

- Verhalten der Platine unter Last prüfen

- Bedienabläufe und Taktzeit optimieren

Reale Anwendungen und Praxisbeispiele

1) Automotive: sicherheitskritische Validierung

ECUs, Airbag-Steuergeräte, TPMS sowie IVI-Systeme werden typischerweise per FCT geprüft.

Praxisblick: Ein Tier-1-Zulieferer testete jedes Airbag-Steuergerät mit Zündsignal-Simulation und CAN-Verifikation – Ergebnis: 32 % weniger Feldausfälle durch intermittierende Fehler, die ICT nicht erfasste.

2) Medizintechnik: regulatorische & funktionale Konformität

Konformität mit ISO 13485 und Behördenanforderungen (z. B. FDA).

Praxisblick: Ein MedTech-Start-up validierte analoges Front-End und Bluetooth jedes Geräts via FCT; bestand CE ohne Redesign-Verzögerung und erkannte 2 % Geräte, die ICT bestanden, im Realbetrieb jedoch ausfielen.

3) Industrielle Steuerungen: Robustheit unter Last

Test von Relaislogik, analoger Signalaufbereitung, PLC-Kommunikation in Echtzeit, Power-Sequencing und Fail-Safe-Routinen.

Praxisblick: Ein HVAC-OEM deckte mittels dynamischer Stimulation Timingprobleme auf, die statische Tests nicht zeigten.

4) Unterhaltungselektronik: Konsistenz bei hohen Stückzahlen

Ziele u. a. Stromversorgung/Ladepfade, Audio/Display-Interfaces, Wi-Fi/Bluetooth-Funktionen.

Praxisblick: Ein Wearable-Hersteller testete > 20 000 Einheiten/Woche mit automatisiertem Pass/Fail-Logging; < 0,5 % Retouren nach Launch.

5) Telekommunikation: Signalintegrität & Protokolle

Validierung von Ethernet-PHY/MAC, Taktsynchronisation und optischen Transceiver-Schnittstellen.

Praxisblick: Ein Switch-Hersteller simulierte Paketverkehr in Echtzeit zwischen Ports; erkannte Fehler frühzeitig und erhöhte QA-Sicherheit.

Häufige Fragen (FAQ) zum FCT

Was prüft FCT, was andere Tests nicht prüfen?

FCT bewertet die tatsächliche Performance einer PCB unter Spannung und realen Bedingungen. Im Gegensatz zu ICT/AOI (Fertigungsgüte) stellt FCT sicher, dass die Platine wirklich funktioniert.

Ist FCT für jede Leiterplatte notwendig?

Nicht zwingend. Einfache Boards können mit ICT/AOI auskommen. Komplexe Designs – z. B. Automotive, Medizintechnik oder IoT – benötigen FCT, um versteckte funktionale Probleme zu erkennen.

Geht FCT ohne Prüfvorrichtung?

Ja, aber mit Einschränkungen. Manuelles Probing oder Flying-Probe eignet sich für Prototypen; für große Stückzahlen sind kundenspezifische Fixtures hinsichtlich Effizienz und Zuverlässigkeit erforderlich.

Wie lange dauert ein typischer FCT?

Von Sekunden bis zu mehreren Minuten – abhängig von der Komplexität. Automatisierung reduziert die Zykluszeit bei Großserien.

Testet FCT auch die Firmware?

Ja. FCT verifiziert Firmware-Flash, Boot-Verhalten und Kommunikationsprotokolle – daher essenziell bei Boards mit Embedded-Software.

Fazit

Functional Circuit Testing (FCT) ist entscheidend, um sicherzustellen, dass eine Leiterplatte vor der Auslieferung korrekt funktioniert. Im Unterschied zu strukturellen Verfahren wie ICT oder AOI bewertet FCT das Verhalten der Platine unter realen, versorgten Bedingungen – inklusive Firmware-Reaktionen, Signalintegrität und Systemverhalten.

Gerade in komplexen und sicherheitskritischen Anwendungen hilft FCT, teure Feldausfälle zu vermeiden und die Produktqualität zu steigern. Wird FCT – idealerweise bereits in der Designphase über DFT – in den Fertigungsprozess integriert, verbessern sich Testabdeckung, Nacharbeit sinkt, und Sie liefern verlässlichere PCBs aus.