Bei Leiterplatten (PCBs) bestimmt das Basismaterial Leistung, Zuverlässigkeit und Kosten. FR-4 ist dabei der Industriestandard – robust, preiswert und für die meisten Elektronikprojekte geeignet. Doch was genau ist FR-4, und wann sollte man ein anderes Material wählen?

Was ist FR-4?

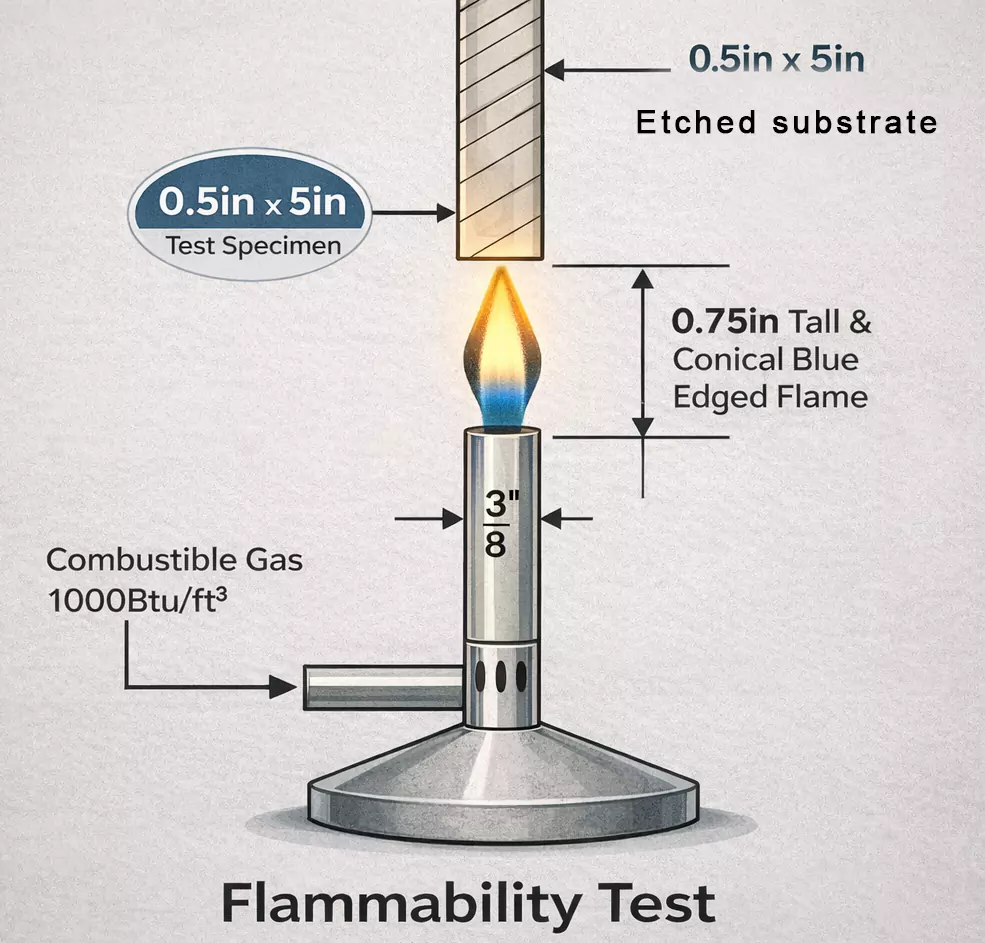

FR-4 ist ein glasfaserverstärktes Epoxidharz-Laminat, das in den meisten starren Leiterplatten als Kernsubstrat dient. FR steht für „flammschutzhemmend“ (flame retardant), die 4 kennzeichnet die spezifische NEMA-Qualitätsstufe eines gewebten Glasfasergewebes in Kombination mit Epoxidharz. Einfach gesagt: FR-4 isoliert die Kupferschichten voneinander und verleiht der Leiterplatte ihre mechanische Festigkeit.

Es ist das am weitesten verbreitete Leiterplattenmaterial, weil es Kosten, Leistung und Fertigbarkeit zuverlässig ausbalanciert. Von Consumer-Elektronik bis zu industriellen Steuerungen passt FR-4 zu fast allen Standardanwendungen, bei denen weder extreme Hitze noch ultrahohe Frequenzen auftreten.

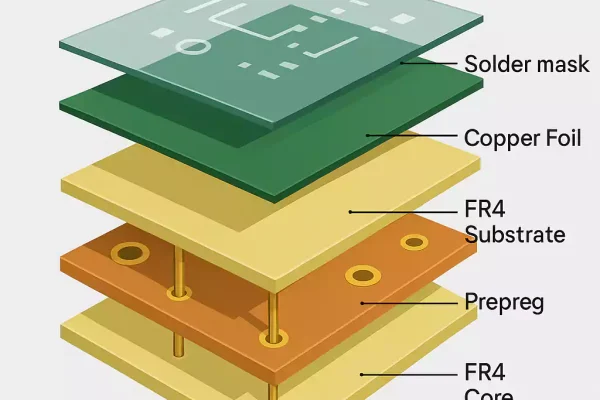

Woraus bestehen Leiterplatten?

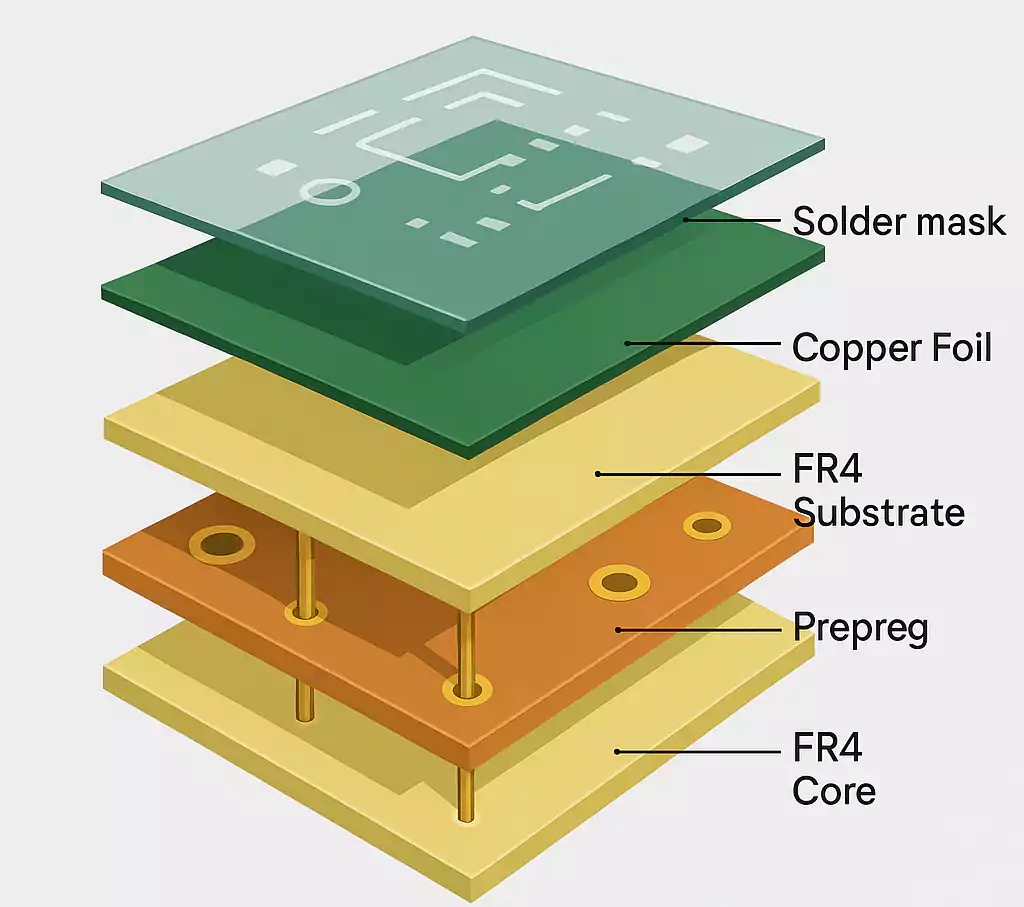

Eine Leiterplatte besteht aus mehreren Schichten:

- Kupferfolie – die leitfähige Schicht, die elektrische Signale führt.

- Substrat (FR-4 oder andere Materialien) – der isolierende Kern, der die Kupferschichten trägt.

- Lötstoppmaske – die grüne (oder andersfarbige) Beschichtung, die Kupfer vor Oxidation schützt und Lötbrücken verhindert.

- Siebdruck und Oberflächenfinish – für Bauteilbeschriftung und verbessertes Lötverhalten.

FR-4 bildet die tragende und dielektrische Kernschicht dieses Aufbaus. Seine Eigenschaften beeinflussen u. a. Impedanzführung, thermische Ausdehnung und Lötzuverlässigkeit.

Wichtige FR-4-Materialkennwerte

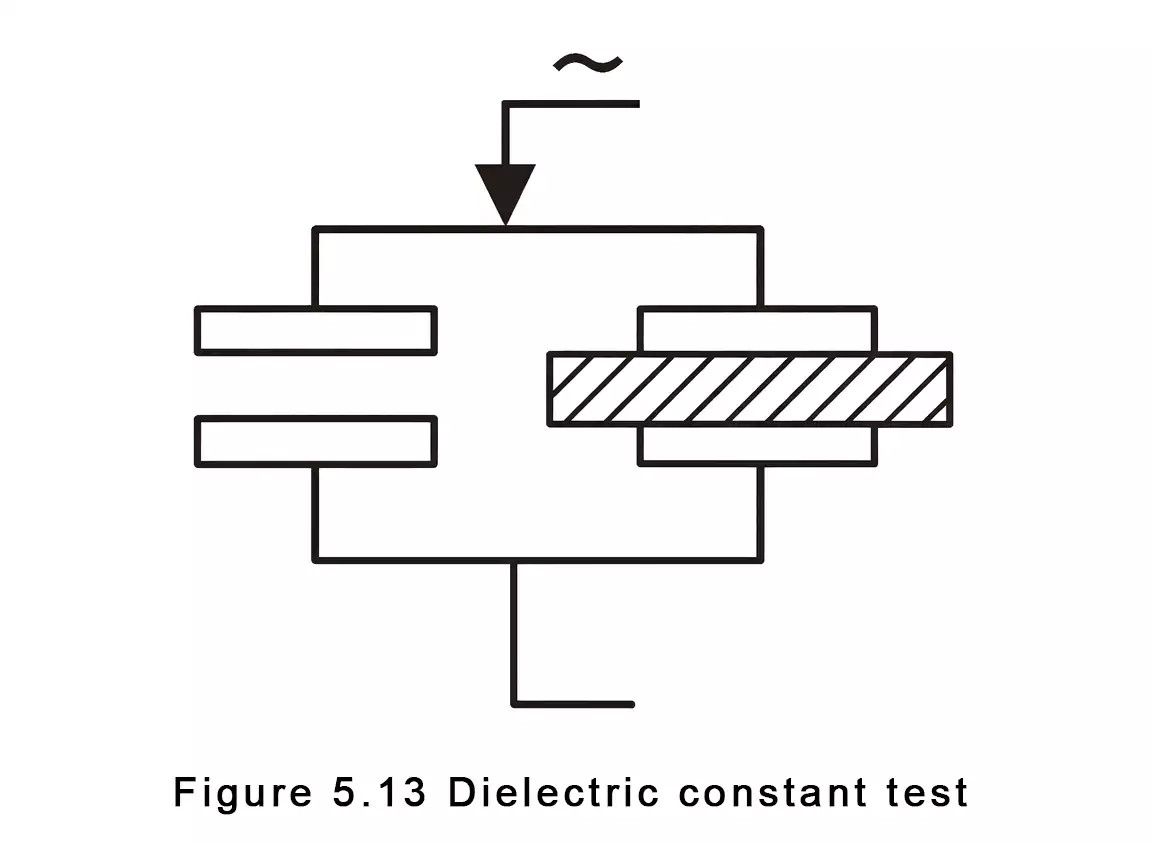

Alle FR-4-Materialien sind ähnlich aufgebaut, unterscheiden sich jedoch in der Performance je nach Harzrezeptur und Glasgewebe. Die wichtigsten Parameter sind:

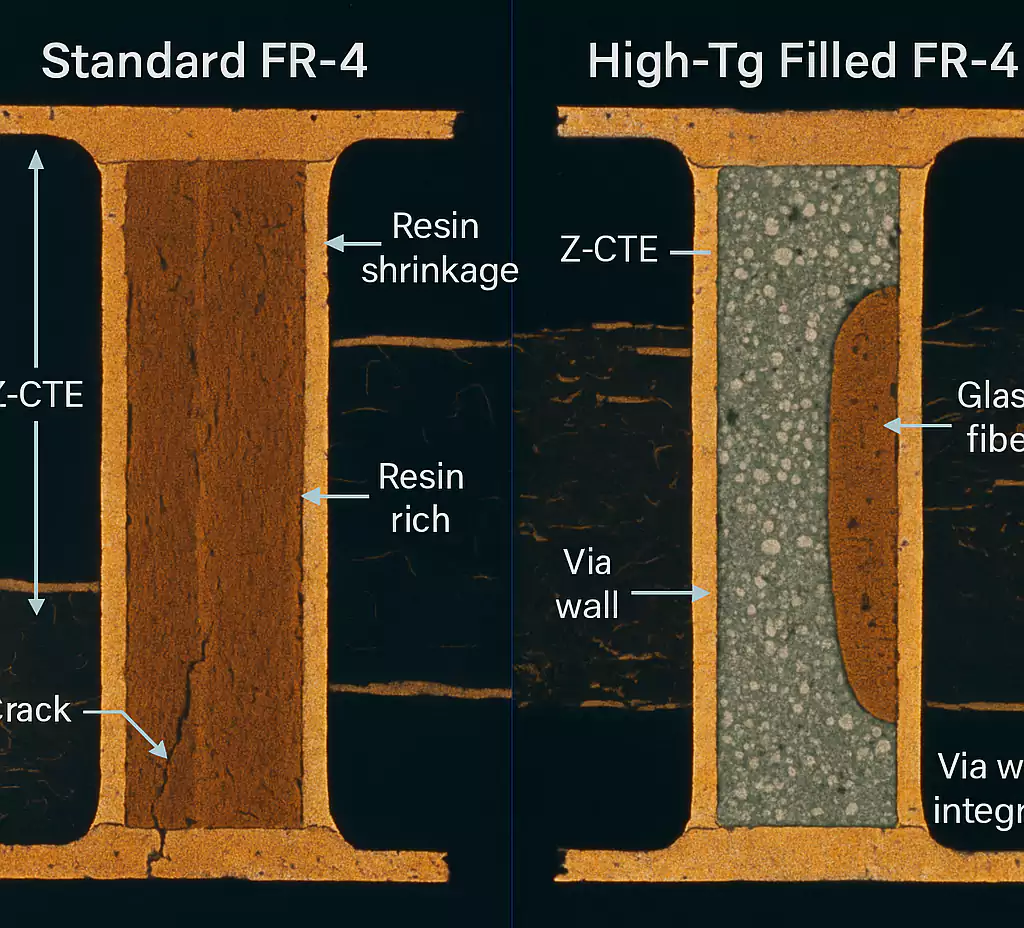

- Glasübergangstemperatur (Tg) – ab hier wird das Harz gummiartig. Standard-FR-4 liegt bei ca. 130–140 °C, High-Tg-Varianten erreichen 170–200 °C. Für bleifreies Löten oder mehrere Reflow-Zyklen High-Tg-FR-4 wählen.

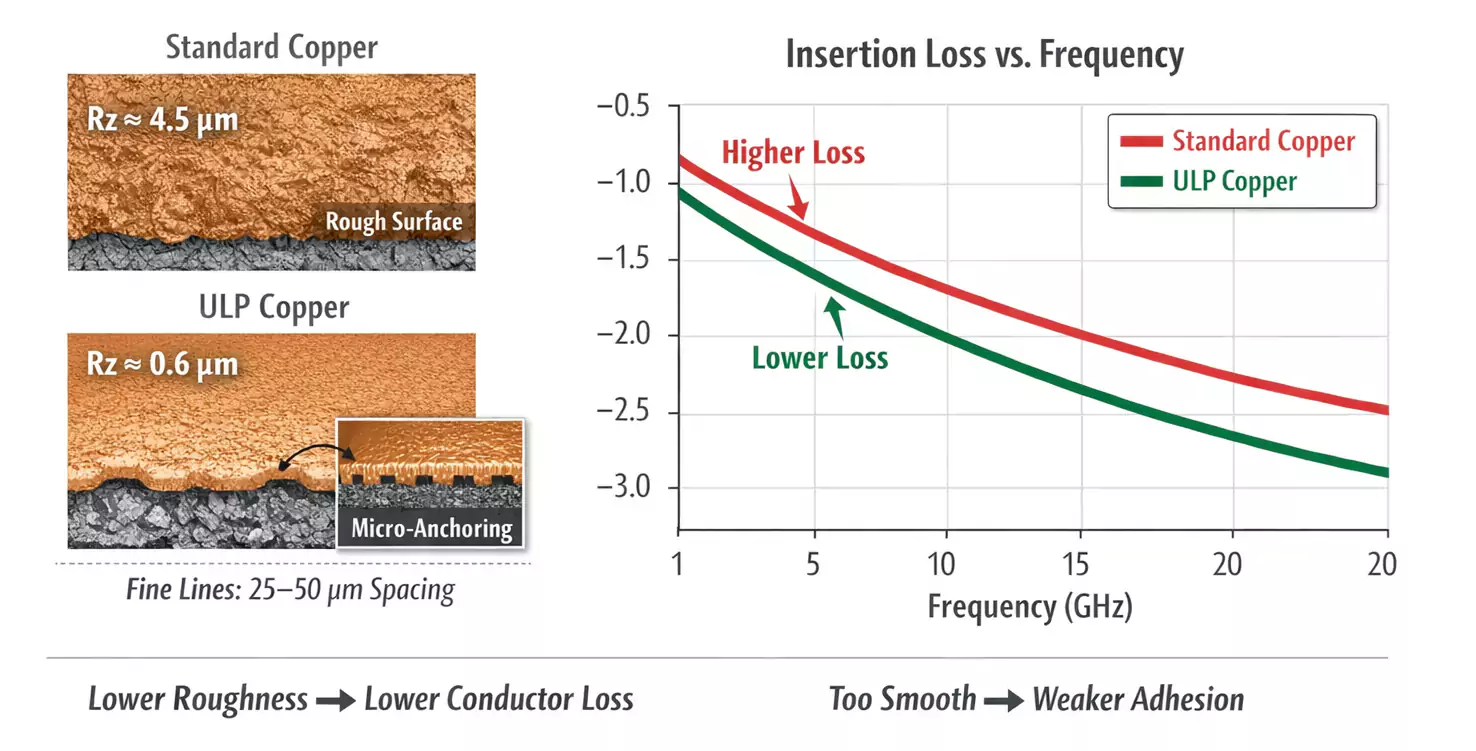

- Dielektrizitätskonstante (Dk/εr) und Verlustfaktor (Df) – Dk (typisch 3,8–4,8) beeinflusst die Impedanz; Df bestimmt die Signaldämpfung. Für High-Speed-Designs FR-4-Typen mit geringeren Verlusten einsetzen.

- Platinendicke und Kupfergewicht – Standarddicke ist 1,6 mm, gängige Kupferauflagen 0,5 / 1 / 2 oz/ft². Mehr Kupfer erhöht Stromtragfähigkeit und Wärmeabfuhr, erschwert jedoch sehr feine Leiterbildstrukturen.

- Wärmeleitfähigkeit – FR-4 leitet Wärme schlecht (≈ 0,3 W/m·K), daher für Hochleistungs- oder LED-Anwendungen nur mit zusätzlichem thermischem Design geeignet.

Diese Kennwerte helfen, Performance, Kosten und Fertigungssicherheit passend zur Anwendung auszutarieren.

Wann FR-4 die richtige Wahl ist

FR-4 bleibt erste Wahl für:

- allgemeine digitale und analoge Schaltungen

- Industrie-Steuerungen, Netzteile und Consumer-Elektronik

- Multilayer-Boards (in der Praxis oft bis 8–10 Lagen)

- kostensensitive Projekte ohne extreme Anforderungen an Thermik oder Frequenz

Seine Vielseitigkeit, Verfügbarkeit und hohe mechanische Stabilität machen FR-4 ideal für Serienfertigung wie auch Rapid Prototyping.

Wann FR-4 nicht ausreicht

Obwohl FR-4 rund 80 % aller PCB-Bedarfe abdeckt, gibt es Fälle, in denen andere Materialien überlegen sind:

- High-Speed- oder RF-Designs – im GHz-Bereich verursacht Standard-FR-4 zu hohe Verluste. Niedrigverlust-Laminat wie Rogers oder PTFE-basierte Materialien sind dann vorzuziehen.

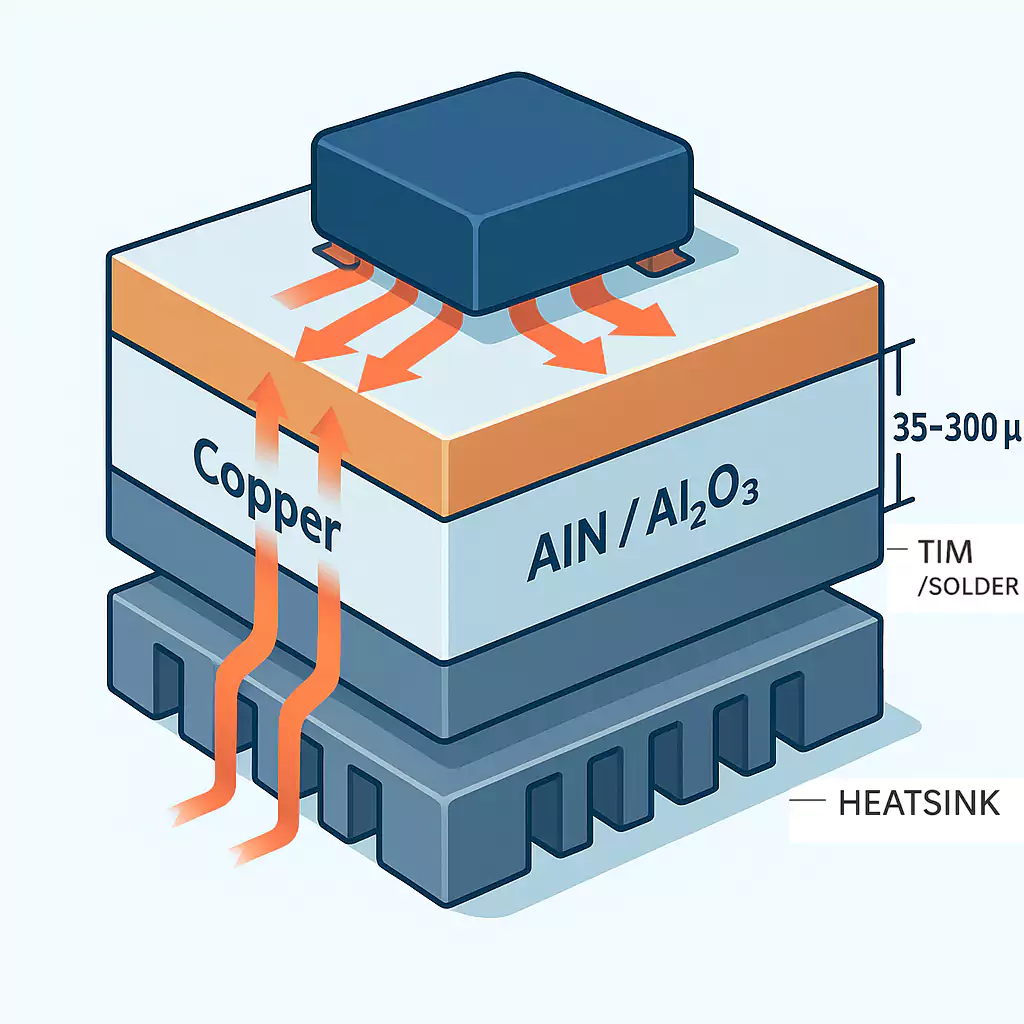

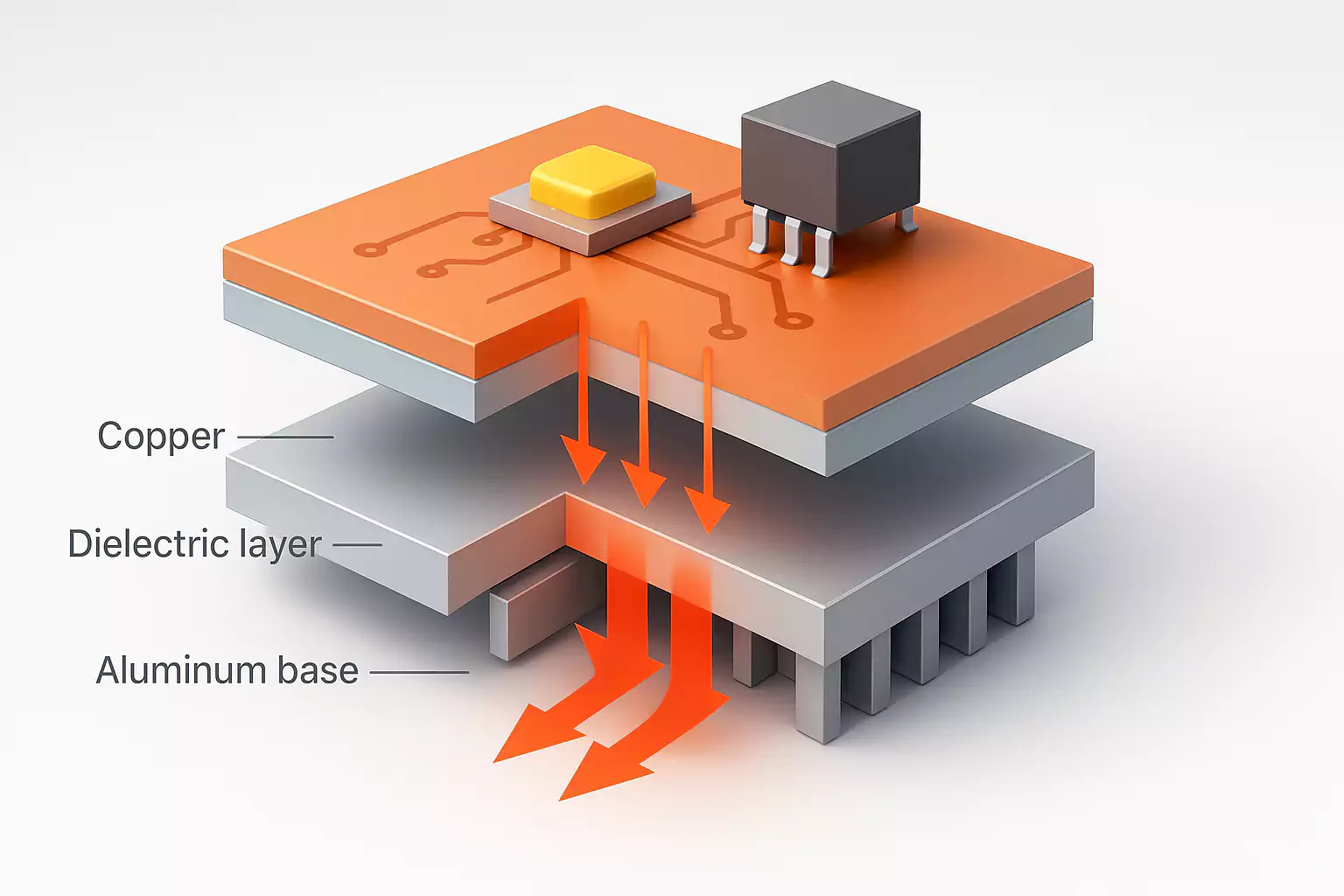

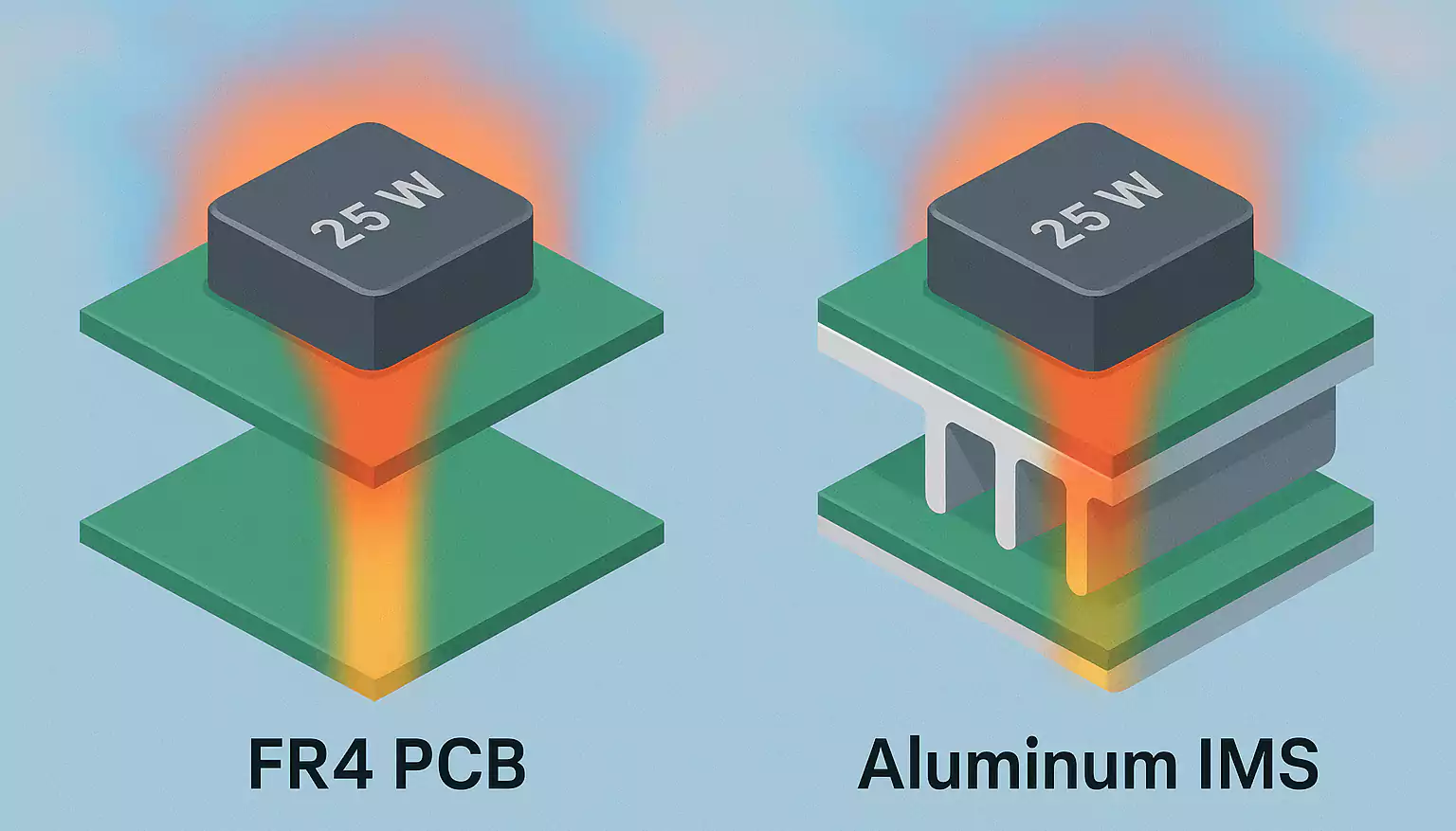

- Hochleistung oder starke Wärmeentwicklung – die geringe Wärmeleitfähigkeit begrenzt die Wärmeverteilung. Aluminium- oder kupferbasierte Kernsubstrate (MCPCB) sind besser für LED-Beleuchtung, Leistungswandler und Motorsteuerungen.

- Extreme Zuverlässigkeitsanforderungen – bei häufigen Thermozyklen oder hoher mechanischer Belastung kann FR-4 reißen oder delaminieren. High-Tg-Harze oder Keramiksubstrate halten dem besser stand.

FR-4 vs. Aluminium und Hochfrequenz-Materialien

| Eigenschaft | FR-4 | Aluminium (MCPCB) | HF/Niedrigverlust (PTFE/Rogers) |

|---|---|---|---|

| Wärmeleitfähigkeit | Niedrig (~ 0,3 W/m·K) | Sehr hoch (~ 1–2 W/m·K, teils mehr) | Niedrig bis mittel |

| Dk/Df-Stabilität | Mittel | Mittel | Exzellent |

| Lagenzahl | Bis 10+ | Meist 1–2 | Typisch 2–6 |

| Kosten | Niedrig | Mittel | Hoch |

| Ideal für | Allg. Elektronik | LED/Power/Thermik | RF/Mikrowelle/High-Speed |

Die Schnellübersicht zeigt, warum FR-4 dominiert: Es ist die flexibelste Option für gängige Multilayer-Designs. Stehen jedoch thermische oder hochfrequente Eigenschaften im Vordergrund, lohnt sich trotz höherer Kosten oft der Umstieg auf Aluminium-Kern oder PTFE.

Lagenaufbau (Stack-up) und Dickenauswahl

FR-4 gibt es in vielen Core- und Prepreg-Kombinationen für 2-, 4- und 6-Lagen-Boards.

- 4-Lagen-Beispiel: Signal – Masse – Versorgung – Signal

- 6-Lagen-Beispiel: Signal – Masse – Signal – Versorgung – Masse – Signal

Bei der Auswahl der Dicke gilt:

- Von den mechanischen/Steckverbinder-Vorgaben ausgehen.

- Impedanzziele und verfügbare Prepreg-Dicken mit dem Leiterplattenhersteller abgleichen.

- Für Kosten und Verfügbarkeit bei 1,6 mm (oder 1,0 mm) bleiben, wenn möglich.

Kupfergewicht:

- 1 oz/ft² ist Standard für allgemeine Designs.

- 2 oz/ft² für höhere Ströme oder bessere Wärmeabfuhr.

Häufige Fragen (FAQ)

Was ist FR-4 bei Leiterplatten?

Ein flammgeschütztes Laminat aus Glasfaser und Epoxidharz, das als Basis der meisten starren PCBs dient.

Woraus bestehen PCBs?

Aus Kupferfolie, FR-4-Substrat, Lötstoppmaske sowie Siebdruck-/Oberflächenfinish-Schichten.

Eignet sich FR-4 für Hochfrequenzschaltungen?

Für niedrige bis mittlere Frequenzen ja; bei High-Speed/RF besser auf niedrigverlustige Materialien ausweichen.

Wie dick ist eine typische FR-4-Platine?

1,6 mm ist Standard; 1,0 mm oder 0,8 mm sind in kompakten Geräten ebenfalls verbreitet.

Wann sollte ich eine Aluminium-PCB statt FR-4 wählen?

Bei LED-Beleuchtung, Leistungselektronik oder Designs mit erheblicher Wärmeentwicklung.

Fazit

FR-4 bleibt das Fundament der modernen Leiterplattenfertigung – kosteneffizient, langlebig und für die Mehrheit der Elektronikprodukte geeignet. Auch wenn es für ultrahohe Frequenzen oder hohe Dauertemperaturen nicht ideal ist, macht die ausgewogene Kombination aus elektrischen, mechanischen und wirtschaftlichen Vorteilen FR-4 zum besten Allround-Material für allgemeines PCB-Design.

Wenn Ihr Entwurf bessere Signalintegrität oder effizienteres Wärmemanagement benötigt, sprechen Sie mit Ihrem Leiterplattenlieferanten über High-Tg-FR-4, Aluminium-Kern-Boards oder niedrigverlustige Laminate. Die frühzeitige Wahl des passenden Substrats stellt sicher, dass Ihre Schaltung von Prototyp bis Serie stabil, zuverlässig und kosteneffizient bleibt.