Einführung & Hintergrund

In der heutigen schnelllebigen Elektronikindustrie werden Geräte immer kleiner, leichter und komplexer. Von Smartwatches und tragbaren medizinischen Sensoren bis hin zu kompakten Luft- und Raumfahrtsystemen – die Nachfrage nach flexiblen, platzsparenden Designs verändert die Art und Weise, wie Schaltkreise gebaut werden.

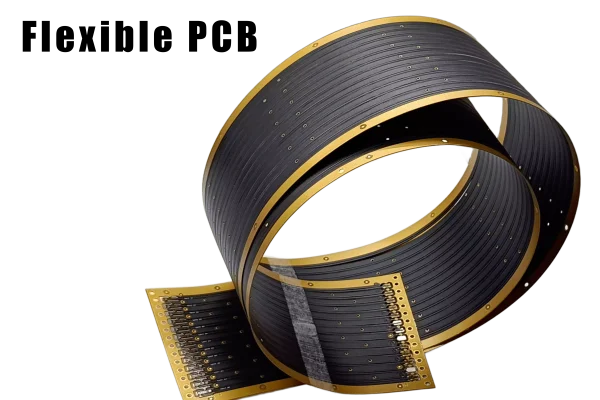

Hier kommen flexible Leiterplatten oder Flex-Leiterplatten ins Spiel. Diese biegsamen Leiterplatten sind so konstruiert, dass sie in enge, unregelmäßige Räume passen, wo herkömmliche starre Leiterplatten nicht ausreichen.

Warum also der zunehmende Trend zu flexiblen Leiterplatten? Es geht darum, die Funktionalität zu maximieren und gleichzeitig den Platzbedarf zu minimieren. Flexible Leiterplatten bieten einzigartige Vorteile: Sie sind dünn, können verdreht und gebogen werden, ohne zu brechen, und sie ermöglichen 3D-Schaltungsdesign, was kompaktere und kreativere Hardware ermöglicht.

Allerdings gibt es einen Nachteil: Flexible Leiterplatten sind komplexer und in der Regel teurer als ihre starren Gegenstücke. Deshalb fragen kluge Ingenieure nicht nur: „Können wir flexible Leiterplatten verwenden?“, sondern: „Sollten wir das?“

Was genau ist eine Flex-Leiterplatte?

Eine flexible Leiterplatte (Flexible Printed Circuit Board, kurz PCB) ist eine Schaltung, die auf einem flexiblen Polyimid- oder Polyestersubstrat statt auf einer starren FR4-Basis aufgebaut ist. Sie ermöglicht die Verlegung elektrischer Verbindungen durch gebogene oder gekrümmte mechanische Strukturen, ohne die Signalintegrität oder strukturelle Zuverlässigkeit zu beeinträchtigen.

Strukturell besteht eine flexible Leiterplatte aus einer oder mehreren Schichten geätzter Kupferleiterbahnen, die auf die flexible Basis laminiert und durch eine Deckschicht oder flexible Lötmaske geschützt sind. Diese Schaltungen sind so konzipiert, dass sie auch bei mechanischer Belastung wie Falten, Vibration oder wiederholter Bewegung ihre Leistung behalten.

Flex-Leiterplatten werden häufig in Bereichen eingesetzt, in denen Platzmangel, Gewichtsreduzierung oder dynamisches Biegen entscheidend sind. Sie können allein oder in Kombination mit starren Abschnitten als Teil einer Starr-Flex-Baugruppe verwendet werden.

Die wichtigsten Arten von Flex-Leiterplatten

1. Einseitige Flex-Leiterplatte

Eine einzelne leitfähige Schicht auf einem flexiblen Substrat, typischerweise Polyimid. Komponenten und Leiterbahnen werden nur auf einer Seite platziert.

Eigenschaften: Leicht, hochflexibel und kostengünstig

Anwendungen: LED-Streifen, Drucker, einfache Steckverbinder

2. Doppelseitige Flex-Leiterplatte

Leitfähige Schichten auf beiden Seiten des Substrats, verbunden mit durchkontaktierten Löchern (PTH).

Merkmale: Erhöhte Schaltungsdichte, moderate Flexibilität

Anwendungen: Tragbare Geräte, kompakte Sensoren

3. Mehrschichtige Flex-Leiterplatte

Drei oder mehr leitfähige Schichten, laminiert mit Isolierfolien. Vias verbinden die Schichten, um komplexes Routing zu unterstützen.

Eigenschaften: Hochdichte Verbindungen, kontrollierte Impedanz, geeignet für dynamische Biegezonen

Anwendungen: Smartphones, Kameras, Medizinelektronik

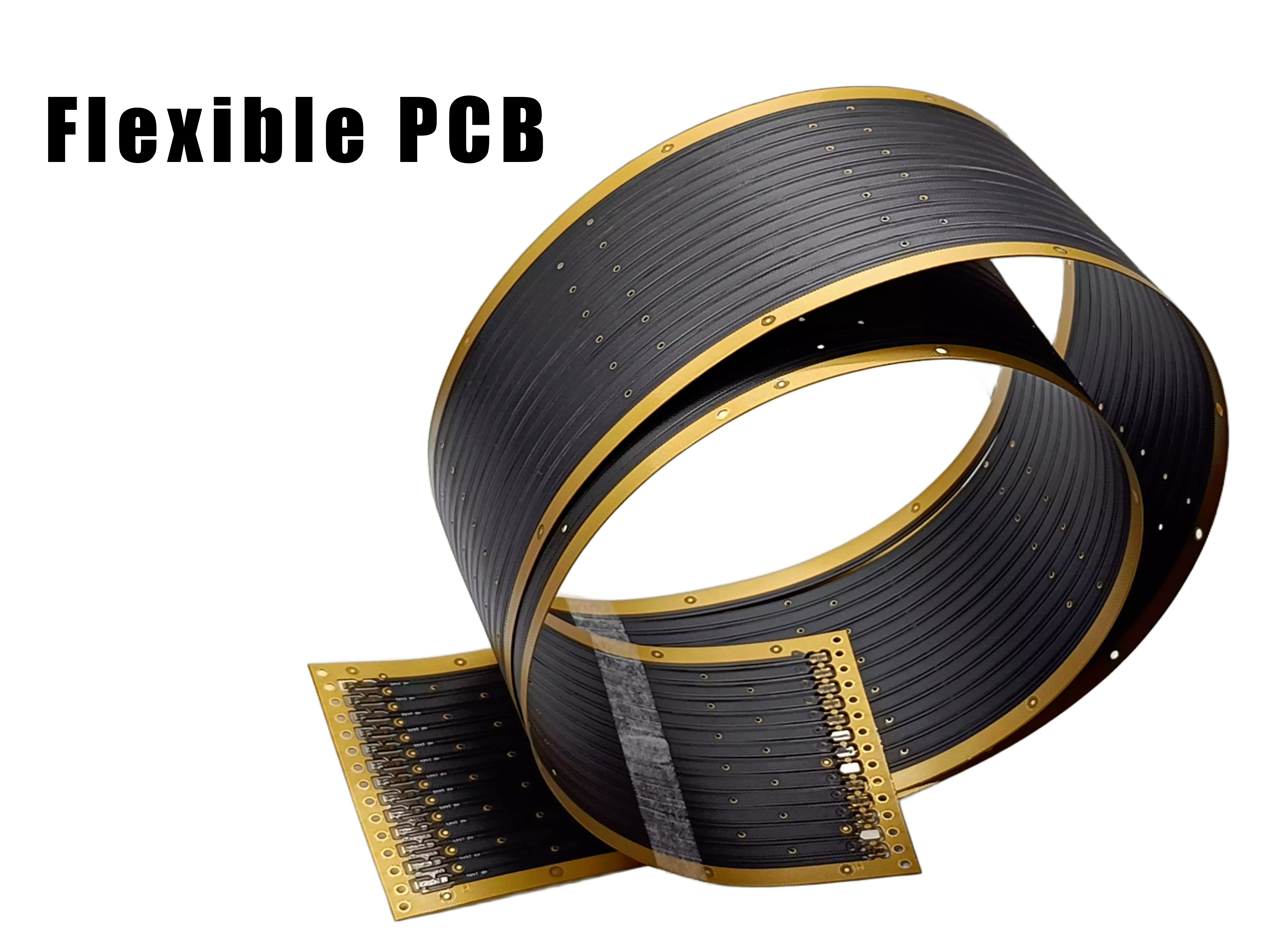

4. Starrflexible Leiterplatte

Kombiniert flexible und starre Abschnitte in einer Struktur. Die flexiblen Bereiche bewältigen dynamische Biegungen, während starre Teile mechanische Unterstützung und einfache Montage bieten.

Merkmale: Platzsparend, weniger Verbindungen, verbesserte Zuverlässigkeit

Anwendungen: Luft- und Raumfahrt, medizinische Implantate, faltbare Elektronik, Automobilmodule

Designtipps für Flex-Leiterplatten

1. Materialauswahl und Dicke

Verwenden Sie Polyimid für Flexibilität und thermische Stabilität.

Wählen Sie RA-Kupfer (gerolltes geglühtes Kupfer) für dynamisches Biegen; vermeiden Sie ED-Kupfer in stark flexiblen Zonen.

Dünnere Materialien verbessern die Flexibilität, erfordern jedoch möglicherweise eine Verstärkung.

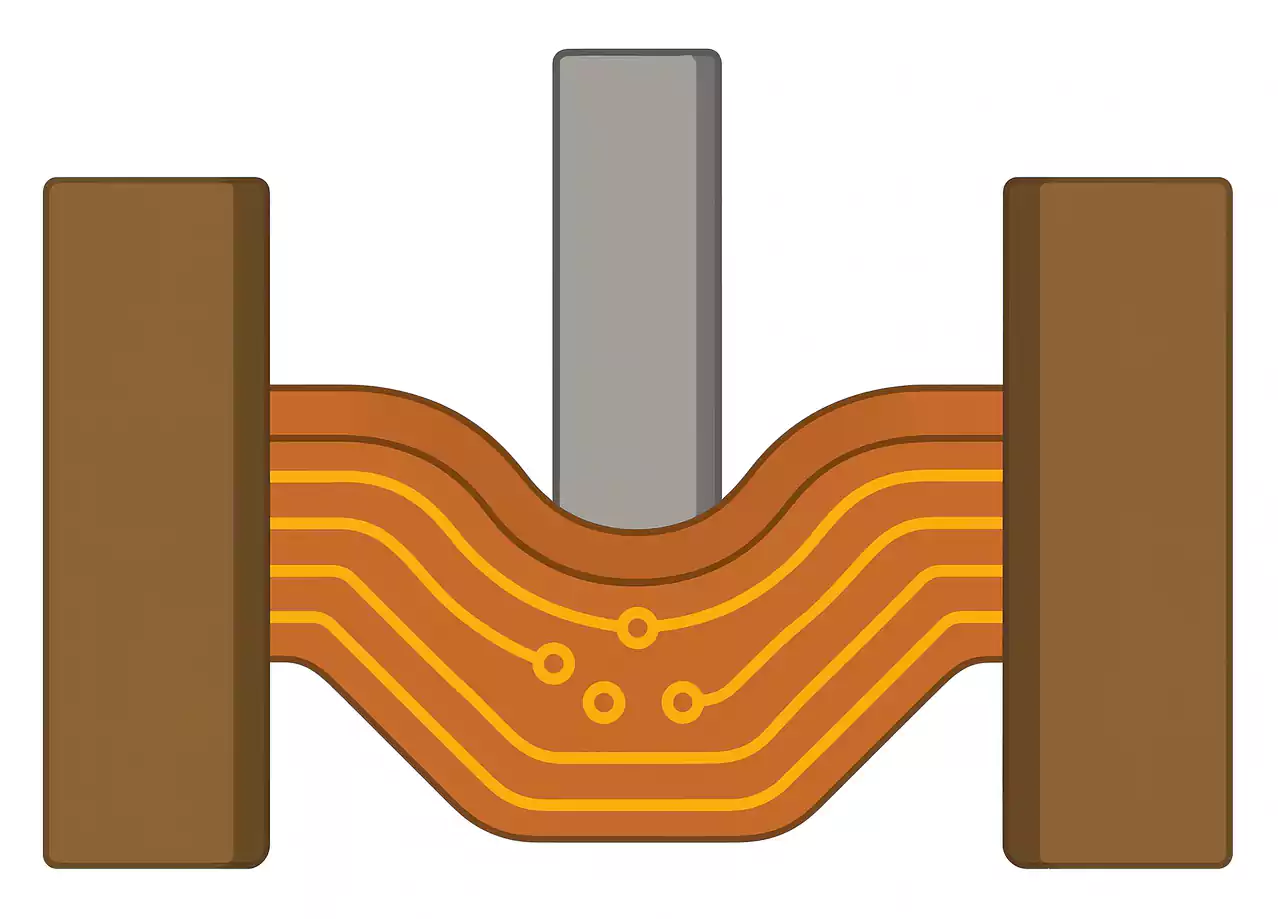

2. Biegeradius und Flexlebensdauer

Statische Biegung: Mindestradius ≈ 6× Plattendicke

Dynamische Biegung: Mindestradius ≥ 12× Dicke

Engere Biegungen verkürzen die Lebensdauer.

3.Trace Routing & Kupfer-Kompromisse

Verwenden Sie sanfte Kurven – vermeiden Sie scharfe Winkel.

Wenn möglich, senkrecht zur Biegeachse verlegen.

Dünnes Kupfer (≤0,5 oz) reduziert die Belastung in Flexbereichen.

Vermeiden Sie Spuren über Versteifungen, Löchern oder Schlitzen.

4.Coverlay vs. Siebdruck

Coverlay (Polyimid + Klebstoff) schützt Leiterbahnen in Biegezonen.

Der Siebdruck dient ausschließlich der Beschriftung und nicht dem mechanischen Schutz.

5.Versteifungen: Zweck und Platzierung

Fügen Sie Unterverbinder, Komponenten oder Montagelöcher hinzu.

Verwenden Sie je nach Bedarf FR-4, Polyimid oder Edelstahl.

Verhindern Sie ein Überbiegen und verbessern Sie die Stabilität der Baugruppe.

6. Verbesserungen der mechanischen Zuverlässigkeit

Verwenden Sie Teardrops für Pad-to-Trace-Übergänge.

Vermeiden Sie Durchkontaktierungen in Biegebereichen.

Apply strain relief patterns in high-stress areas.

Befestigen Sie die Pads ordnungsgemäß, um das Delaminationsrisiko zu verringern.

Zuverlässigkeit und reale Herausforderungen von Flex-Leiterplatten

1. Mechanische und thermische Belastung

Wiederholtes Biegen, Vibrationen und montagebedingte Biegungen können Folgendes verursachen:

- Gebrochene Spuren, insbesondere in der Nähe von scharfen Biegungen oder Ecken

- Delamination zwischen Kupfer-, Klebstoff- und Deckschichten

- Abheben der Unterlage durch unzureichende Verankerung

Halten Sie den richtigen Biegeradius ein, verwenden Sie abgerundete Leiterbahnen und vermeiden Sie die Platzierung von Durchkontaktierungen oder Komponenten in Flexzonen.

2. Oberflächenbeschaffenheit und Lötbarkeit

Die Oberflächenbeschaffenheit beeinflusst sowohl die Montagequalität als auch die Zuverlässigkeit im Feld.

- ENIG: Langlebig, geeignet für Fine-Pitch-Komponenten

- OSP: Kostengünstig, aber begrenzte Haltbarkeit

- Chemisch Silber oder Zinn: Ausgewogene Wahl, sensibel im Umgang

3.Umweltfaktoren

- Feuchtigkeit: Kann zu Korrosion oder dielektrischem Versagen führen

- Chemikalien: Können Klebstoffe und Deckschichten beschädigen

- Schwefel: Lässt Silberoberflächen anlaufen – verwenden Sie schwefelfreie Aufbewahrungsmaterialien

4. Anschlusszonen und Verstärkung

Spannungskonzentrationen in der Nähe von Steckverbindern oder Lötschnittstellen sind häufige Fehlerquellen.

- Verwenden Sie Versteifungen unter den Verbindungsstücken, um Biegespannungen vorzubeugen

- Vermeiden Sie das Verlegen von Leiterbahnen durch starre zu flexible Übergangsbereiche

- Zugentlastung im Layout und Gehäusedesign berücksichtigen

Anwendungen von Flex-Leiterplatten

Flex-Leiterplatten werden in vielen Branchen eingesetzt, da sie ein leichtes Design, mechanische Flexibilität und die Fähigkeit besitzen, kompakte Schaltkreise mit hoher Dichte zu unterstützen.

Unterhaltungselektronik

Wird in leichten, platzbeschränkten Geräten wie Smartwatches, Fitnessarmbändern, faltbaren Telefonen und kabellosen Ohrhörern verwendet. Ermöglicht kompakte Layouts und hohe Signalintegrität für tragbare und portable Technik.

Automobilsysteme

Unterstützt flexible Verbindungen zwischen Sensoren und Steuergeräten in ADAS, Armaturenbrettern, Infotainment-Einheiten und LED-Beleuchtung. Flexible Leiterplatten reduzieren den Verdrahtungsaufwand und halten gleichzeitig Vibrationen und Temperaturschwankungen stand.

Medizinische Geräte

Ideal für kleine, biokompatible Elektronik, einschließlich tragbarer Gesundheitsmonitore, Hörgeräte und Bildgebungsgeräte wie Endoskope. Bietet zuverlässige Verbindungen in kompakten und unregelmäßig geformten Gehäusen.

Industrielle Automatisierung

Wird in Roboterarmen, kompakten Sensormodulen und beweglichen Maschinenteilen eingesetzt. Flexible Schaltungen erhöhen die Systemzuverlässigkeit, indem sie sperrige Steckverbinder überflüssig machen und die Vibrationsfestigkeit in bewegungsintensiven Systemen verbessern.

Wann werden Flex- und wann Rigid-Flex-Leiterplatten verwendet?

Flexible Leiterplatte

Verwenden Sie es, wenn:

- Nur der Verbindungsbereich braucht Flexibilität

- Minimale mechanische Belastung oder Biegezyklen

- Platz- und Gewichtsbeschränkungen bestehen

- Niedrigere Kosten und einfachere Struktur stehen im Vordergrund

Starrflexible Leiterplatte

Verwenden Sie es, wenn:

- Sowohl flexibles Routing als auch starre Unterstützung sind erforderlich

- Die Konstruktion beinhaltet häufige Biegungen, Vibrationen oder dynamische Belastungen

- Zuverlässigkeit und Langlebigkeit der Steckverbinder sind entscheidend

- Integration und Raumoptimierung sind in der 3D-Montage erforderlich

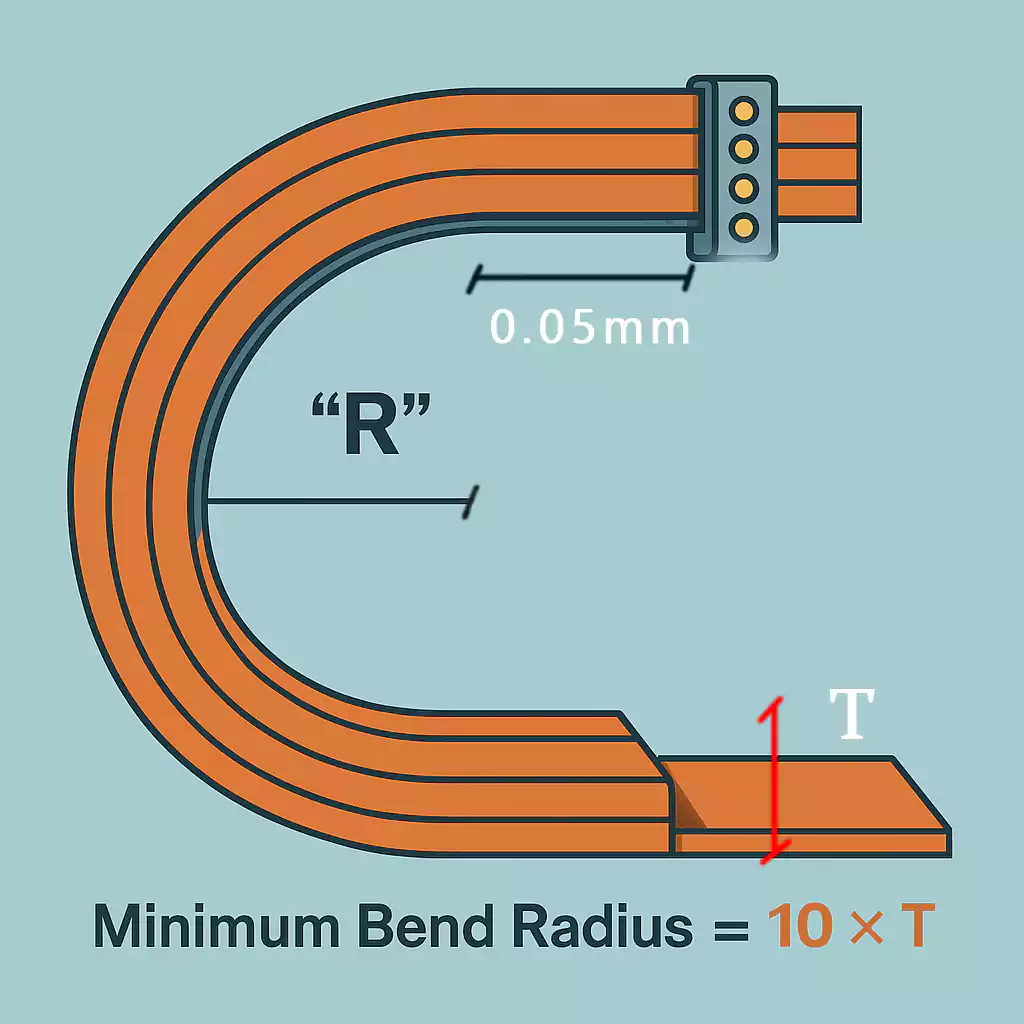

Den Biegeradius von Flex-Leiterplatten verstehen

Der sichere Biegeradius einer flexiblen Leiterplatte wird normalerweise wie folgt berechnet:

Minimaler Biegeradius = 10 × T

(wobei T die Gesamtdicke des Flexmaterials ist)

Beispielsweise sollte eine 0,1 mm dicke Flexschaltung nicht enger als mit einem Radius von 1 mm gebogen werden. Bei einem größeren Radius können Kupferleiterbahnen brechen oder Schichten delaminieren.

Wie das Bild zeigt, sollte das Durchkontaktieren oder Platzieren von Bauteilen in der Nähe von Biegezonen vermieden werden – insbesondere bei scharfen Biegungen von 90° oder stärker. Übermäßiges Biegen kann die Lötstellen schwächen und zu frühzeitigen Ausfällen führen.

In einigen Fällen sind 180-Grad-Faltungen möglich, jedoch nur bei Verwendung ultradünner, einlagiger Flexmaterialien, die speziell für dynamische Anwendungen entwickelt wurden.

Abschluss

Flexible Leiterplatten ermöglichen leichtere, kleinere und zuverlässigere Designs in allen Branchen. Ihre mechanische Flexibilität und elektrische Leistung machen sie ideal für kompakte Anwendungen mit hoher Dichte. Angesichts steigender Designanforderungen bleiben flexible Leiterplatten die bevorzugte Wahl für fortschrittliche elektronische Systeme.