Die rasanten Fortschritte in der modernen Elektronik führten zur Entstehung und Weiterentwicklung der Oberflächenmontagetechnik (Surface Mount Technology, SMT). In den vergangenen Jahrzehnten zeigten elektronische Anwendungen drei prägende Trends: intelligente Verarbeitung, Multimedia-Integration und Vernetzung.

- Intelligente Verarbeitung wandelt analoge in digitale Signale um und ermöglicht eine rechnergestützte Steuerung.

- Multimedia-Integration erweitert die Kommunikation über Text hinaus um Ton und Bild – elektronische Produkte werden dadurch intuitiver und allgegenwärtig.

- Vernetzung verbindet ehemals isolierte Systeme über hochgeschwindigen, hochfrequenten Datenaustausch und ermöglicht so die globale Ressourcenteilung.

Aus diesen Entwicklungen ergeben sich neue Anforderungen an die Leiterplattenmontage: höhere Dichte, größere Geschwindigkeit und stärkere Standardisierung.

- Hohe Dichte bedeutet, mehr Daten auf gleichem Raum zu verarbeiten.

- Hohe Geschwindigkeit verlangt schnellere Signalverarbeitung und Datenübertragung.

- Standardisierung folgt dem Wandel von wenigen Massenprodukten hin zu vielfältigen, kleineren Serien – mit konsistenten Bauteildesigns und Montagemethoden.

Entwicklung der SMT

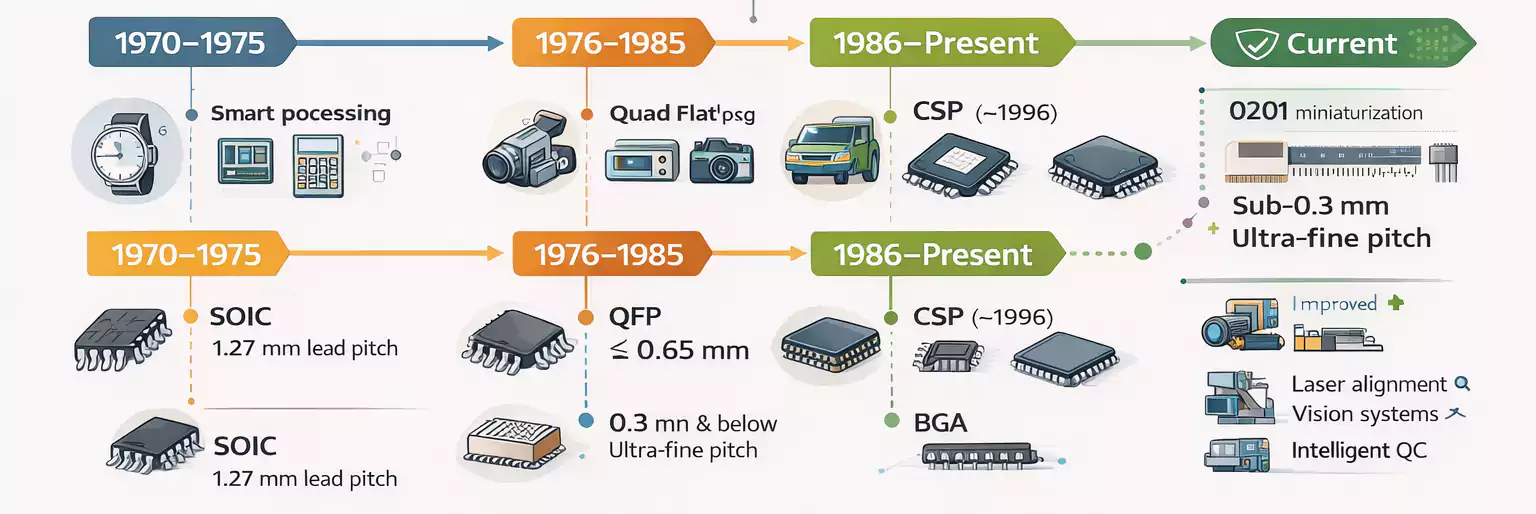

SMT entstand aus der Fertigung hybrider Schaltungen und hat seit den 1970er-Jahren drei Hauptphasen durchlaufen.

1970–1975

Ziel war zunächst der Einsatz miniaturisierter Chip-Bauelemente in hybriden (Dickschicht-)Schaltungen. In dieser Phase trug SMT maßgeblich zur Weiterentwicklung der IC-Fertigung bei und hielt erstmals Einzug in Konsumprodukte wie Quarzuhren und elektronische Taschenrechner.

1976–1985

Diese Periode brachte schnelle Miniaturisierung und Multifunktionalität. SMT wurde breit eingesetzt – etwa in Videokameras, Taschenradios und elektronischen Standbildkameras. Automatisierte Bestückungsanlagen kamen auf, Prozess- und Materialtechnologien reiften – die Grundlage für die Großserienfertigung.

1986–heute

Ab 1986 rückten Kostensenkung und ein besseres Preis-Leistungs-Verhältnis in den Fokus. Mit steigender Prozesszuverlässigkeit expandierte SMT in militärische, automobile, rechnertechnische und industrielle Elektronik. Automatisierte Bestückungs- und Lötanlagen verbreiteten sich – die Gesamtherstellungskosten sanken weiter.

Gemeinsame Entwicklung von Bauteilen und Verfahren

Ein Schlüsselfaktor für den SMT-Fortschritt war die parallele Weiterentwicklung der SMD/SMC-Bauelemente. Beide sind untrennbar: Die Prozessfähigkeit hängt von verfügbaren Bauteilen ab, und das Bauteildesign entwickelt sich mit den Montagefortschritten weiter.

- In den 1960er-Jahren entwickelte Philips (Europa) ein knopfförmiges Mikrobauteil für Uhren, aus dem sich das SOIC (Small Outline IC) mit Gull-Wing-Anschlüssen, 1,27 mm Anschlussraster und bis zu 28 Pins entwickelte.

- In den 1970ern setzten japanische Hersteller das QFP (Quad Flat Package) in Rechnern ein – Gull-Wing-Leads an allen vier Seiten, Raster bis 0,65 mm, mehrere hundert Pins.

- US-Unternehmen führten das PLCC (Plastic Leaded Chip Carrier) mit J-förmigen Anschlüssen ein – formstabil, mit geringer Montagefläche. Parallel wurden LCCC (Leadless Ceramic Chip Carrier) mit metallisierten Lötflächen statt Leads entwickelt – vollständig gekapselte Keramikgehäuse.

Damit verengte sich das Raster von 1,27 mm auf 0,65 mm und schließlich auf 0,3 mm und darunter. Anfang der 1990er waren Feinraster-SMT und die zugehörigen Anlagen ausgereift.

Es entstand das CSP (Chip-Scale Package): nahezu gleich große Chip- und Gehäusefläche, niedrige Fertigungskosten und Kompatibilität zu klassischen IC-Tests; um 1996 startete die Kleinserienproduktion.

Um steigende I/O-Zahlen hochintegrierter ICs zu bewältigen, setzten Hersteller BGA (Ball Grid Array) mit Lötbällen über die gesamte Unterseite ein.

Die moderne SMT verfeinert die Montage von BGA- und CSP-Gehäusen weiter und strebt Ultrafeinraster < 0,3 mm an.

Die Miniaturisierung der SMDs treibt die Montagetechnik kontinuierlich voran. Umgekehrt stellen höhere Dichten und Präzision neue Anforderungen an das Bauteildesign – ein wechselseitiger Fortschritt.

Erweiterung zu Advanced Packaging

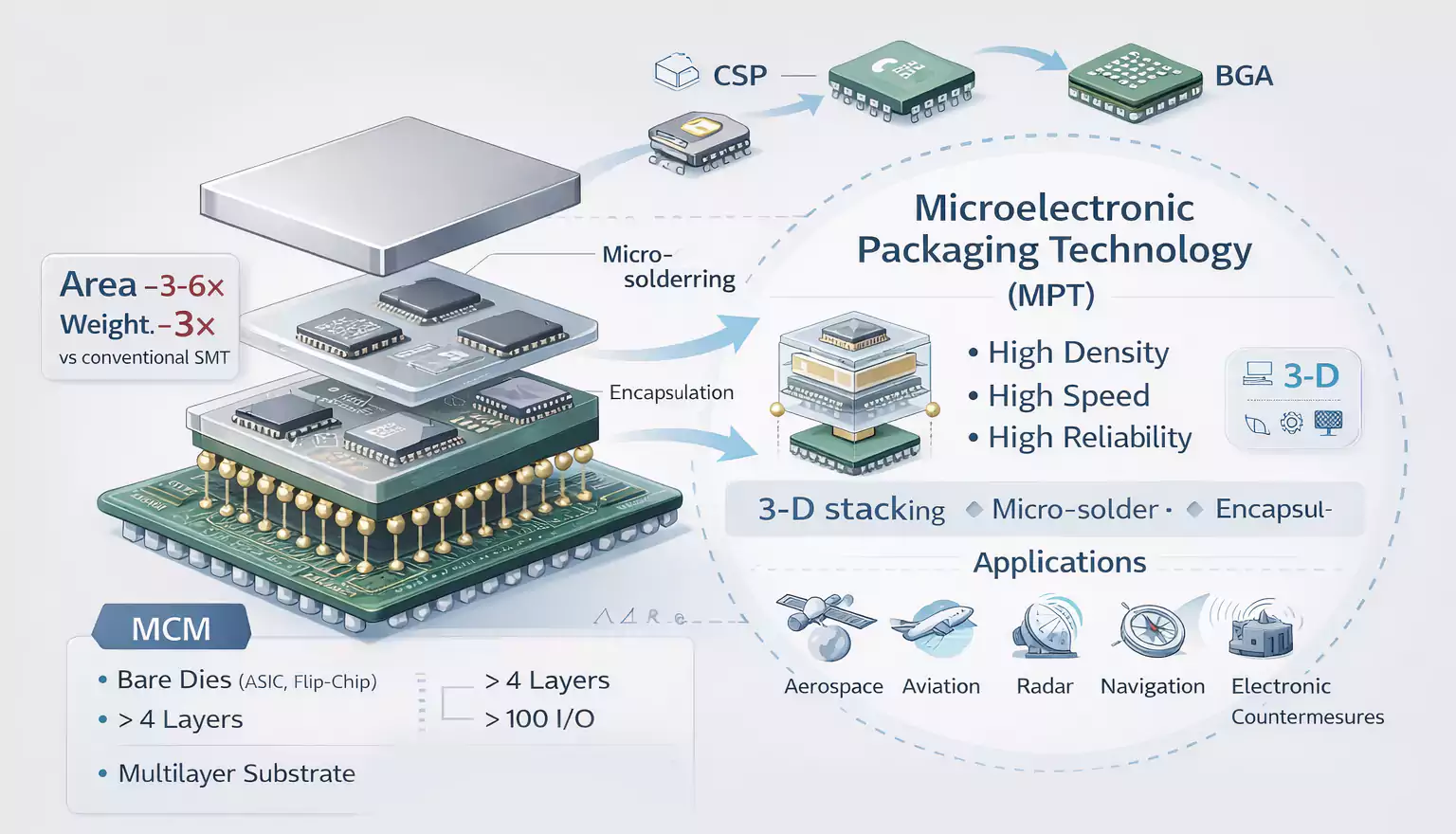

In den 1990er-Jahren etablierte sich das Mehrchipmodul (MCM) – eine fortschrittliche Hybridschaltung, die mehrere nackte Chips auf einer einzigen Substratplatte in einem Gehäuse integriert. Gegenüber herkömmlichen SMT-Baugruppen lässt sich die Fläche um das 3- bis 6-fache, das Gewicht um mehr als das 3-fache reduzieren.

MCM erweitert SMT durch die Kombination von Halbleiter-Integration, Hybrid-Mikroelektronik (Dick-/Dünnschicht) und mehrlagiger Leiterplattenfertigung. Typische MCM-Substrate besitzen > 4 Lagen und > 100 I/O-Pads für Chips wie ASICs, Flip-Chips oder kundenspezifische Bausteine. MCM galt in den 1990ern als Stand der Technik und wird in Supercomputern und der Luft- und Raumfahrt breit eingesetzt.

Um noch höhere Dichten und Mehrlagen-Interconnects zu erreichen, entwickelte sich SMT weiter zur international so genannten mikroelektronischen Verpackungstechnik (MPT).

Im Zentrum von MPT stehen MCMs und 3D-gestapelte Baugruppen. Mittels Mikrolöten und Kapselung auf dichten, mehrlagigen Leiterplatten entstehen kompakte, schnelle und hochzuverlässige elektronische Subsysteme. MPT ist heute ein wesentlicher Zweig der Mikroelektronik – mit zentraler Rolle in Luft- und Raumfahrt, Radar, Navigation, elektronischer Gegenmaßnahmen und Störfestigkeitssystemen.

Aktueller Stand und Bedeutung

Nach über vier Jahrzehnten der Entwicklung hat SMT volle Reife erreicht und sich als vierte Generation der elektrischen Verbindungstechnik etabliert. Weltweit ist SMT heute der Mainstream in der Leiterplattenmontage.

Der Trend geht weiter zu kleineren Bauteilen, höherer Bestückungsdichte und größerer Prozesskomplexität. Der aktuelle Fortschritt konzentriert sich auf vier Bereiche:

- Miniaturisierung – breite Nutzung von 0201-Bauteilen (0,6 × 0,3 mm) sowie feinrasterigen QFP/BGA/CSP/Flip-Chip-Gehäusen erfordert ultrapräzises Positionieren und Ausrichten.

- Zuverlässigkeit – Forschung zu thermischen Spannungsfehlanpassungen zwischen Materialien, die Leiterplattenrisse oder Lötstellenversagen in rauen Umgebungen verursachen können.

- Anlagentechnik – moderne SMT-Linien nutzen hochauflösende Laser-Ausrichtung, optische Bildverarbeitung und intelligente Qualitätskontrolle für schnellere, dichtere und präzisere Montage.

- Bestückung flexibler Leiterplatten (FPC) – die Branche hat die starre Fixierung flexibler Substrate zur präzisen Bauteilpositionierung gelöst.

SMT ist für die heutige Elektronikfertigung unverzichtbar: Sie ermöglicht Miniaturisierung, geringes Gewicht, hohe Leistung und Zuverlässigkeit – von Consumer-Elektronik bis hin zu Verteidigungs- und Raumfahrtsystemen.