In gedruckten Leiterplatten (PCBs) spielen Leiterwerkstoffe eine entscheidende Rolle für die Übertragung elektrischer Signale und die Leistungsverteilung. Kupferfolie ist aufgrund ihrer hervorragenden elektrischen Leitfähigkeit, Verarbeitbarkeit und Zuverlässigkeit der am häufigsten verwendete Leiter. Mit steigender Packungsdichte, weitergehender Miniaturisierung und höheren Frequenzen steigen die Anforderungen an Aufbau, Performance und Oberflächenbehandlung der Kupferfolie.

Herstellung und Gefüge von galvanisch abgeschiedener Kupferfolie

Unter den verschiedenen Kupferfolien ist die galvanisch abgeschiedene Kupferfolie (Electro-Deposited, ED) die am häufigsten in der PCB-Fertigung eingesetzte.

Die Produktion beginnt damit, dass Kupferrohstoffe oder Kupferschrotte in Schwefelsäure gelöst werden. Nach der Reinigung entsteht ein Kupfersulfat-/Schwefelsäure-Elektrolyt. Dieser wird zur galvanischen Abscheidung verwendet: Kupferionen werden auf eine rotierende zylindrische Trommel aus Edelstahl oder Titan abgeschieden, wobei sich allmählich ein kontinuierliches Band aus Kupferfolie bildet (siehe Abbildung 4.20).

Durch diesen Prozess entstehen zwei unterschiedliche Oberflächen:

- Glanzseite – die Seite mit Trommelkontakt; glatt und glänzend.

- Mattseite – entsteht durch Stapelung von Kupferkörnern; rau und nicht reflektierend (siehe Abbildung 4.21).

Die Eigenschaften der ED-Kupferfolie lassen sich präzise steuern, indem die chemische Zusammensetzung des Elektrolyten, der Zustand der Trommeloberfläche und weitere Abscheideparameter angepasst werden. Durch Feinabstimmung können Zugfestigkeit, Dehnung und Oberflächenrauheit für unterschiedliche PCB-Anwendungen optimiert werden.

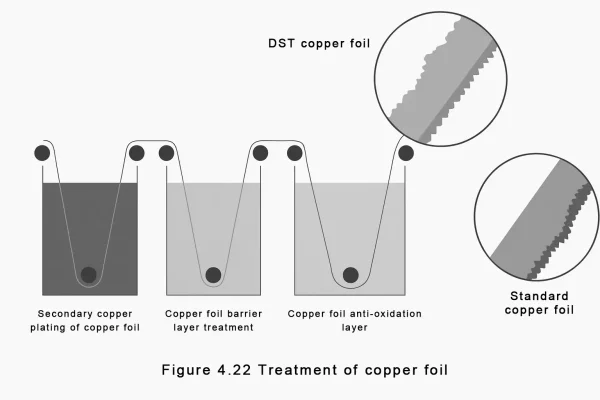

Nach der galvanischen Abscheidung durchläuft die Folie Oberflächenbehandlungen zur Leistungssteigerung. Auf die Mattseite werden Kupfernoppen aufgebracht, um die Haftung zu Harzsystemen zu verbessern; anschließend folgen Metall-Sperrschichten und Antioxidationsbeschichtungen (siehe Abbildung 4.22), die die Prozessstabilität und die Langzeitlagerfähigkeit sichern.

Sorten und Leistungsanforderungen von Kupferfolie

In der PCB-Fertigung werden hauptsächlich Grad 1 und Grad 3 verwendet.

- Grad-1-Kupferfolie wird typischerweise für Standard-Mehrlagen- und einseitige Leiterplatten eingesetzt. Sie bietet Standardwerte hinsichtlich Duktilität und Haftung.

- Grad-3-Kupferfolie, auch HTE (High Temperature Elongation) genannt, ist dafür ausgelegt, auch bei erhöhten Temperaturen (bis 180 °C) eine ausgezeichnete Dehnung beizubehalten.

HTE-Kupferfolie ist aufgrund ihrer hervorragenden Hochtemperaturleistung die am weitesten verbreitete Sorte in Mehrlagen-PCB-Substraten. Während Laminierung und Reflow-Löten sind PCBs erheblichem thermischem Stress und Z-Achsen-Ausdehnung ausgesetzt. Die überlegene Dehnfähigkeit der HTE-Folie minimiert das Risiko von Rissbildung und gewährleistet die mechanische Integrität sowie die Langzeitzuverlässigkeit von Mehrlagenleiterplatten.

Durch Anpassung der galvanischen Prozessparameter kann das Korngefüge der HTE-Folie fein eingestellt werden. Diese Änderungen beeinflussen jedoch auch die mechanischen Eigenschaften, weshalb ein optimales Gleichgewicht zwischen Zugfestigkeit und Dehnung anwendungsabhängig einzuhalten ist.

Oberflächenrauheit der Kupferfolie und ihre Auswirkungen

Die Oberflächenrauheit der Kupferfolie ist ein maßgeblicher Faktor für die Gesamtqualität der PCB-Fertigung.

Vorteile: Eine raue Oberfläche verbessert die Haftung zwischen Kupferfolie und Harzsystem und erhöht damit die Abziehfestigkeit des Laminats.

Nachteile: Raue Oberflächen erfordern längere Ätzzeiten und führen tendenziell zu stärkerer Unterätzung (seitliches Ätzen), was die Leiterbahngenauigkeit verringert und die Impedanzkontrolle erschwert.

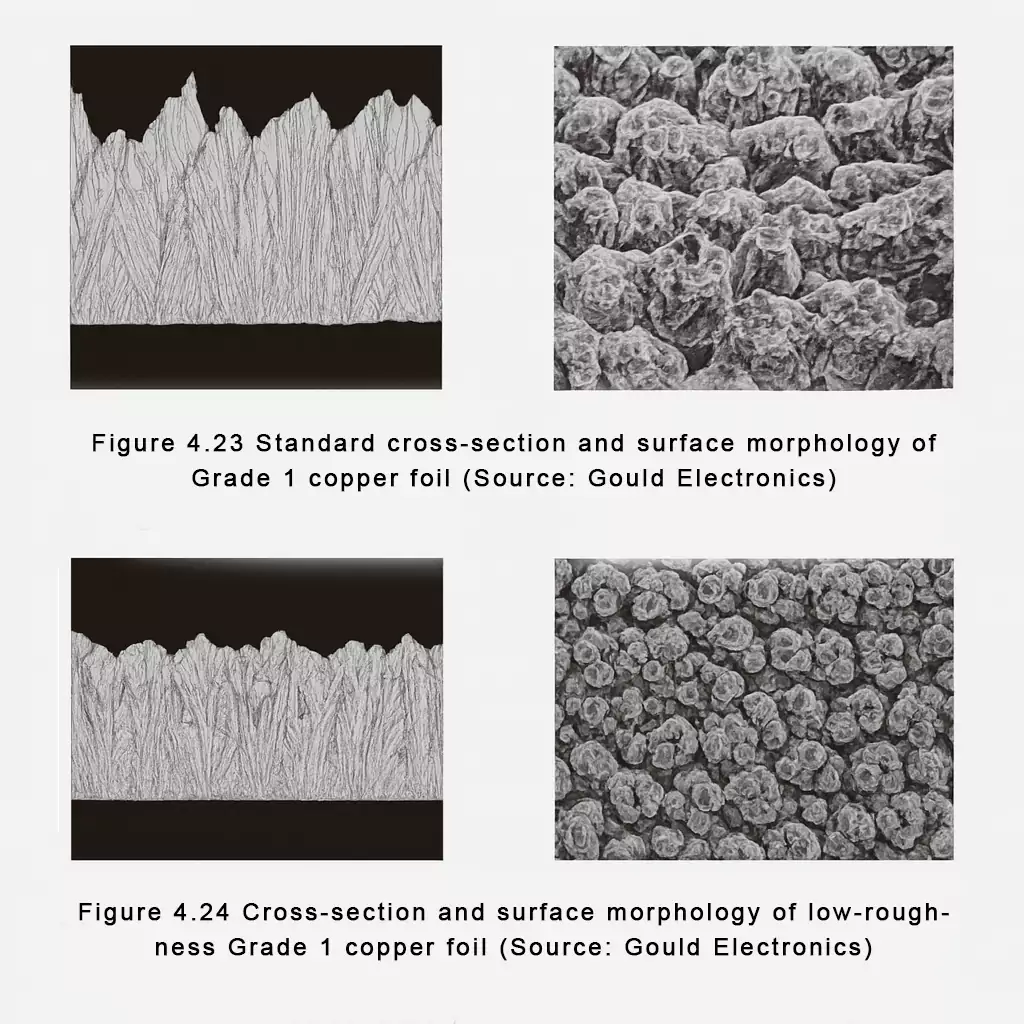

Die Abbildungen 4.23 und 4.24 zeigen die Unterschiede zwischen Standard- und Low-Profile-(niedrig profilierter) Kupferfolie.

Mit steigender Betriebsfrequenz verstärkt sich der Einfluss der Rauheit auf die Signalausbreitung. Aufgrund des Skineffekts bewegen sich Hochfrequenz-Signale hauptsächlich entlang der Leiteroberfläche. Je rauer diese ist, desto stärker wird der Signalpfad „verlängert“ und gestört – die Dämpfung nimmt zu.

Daher wird Low-Profile-Kupferfolie in Hochgeschwindigkeits- und Hochfrequenz-PCBs häufig eingesetzt, um Signaldämpfung zu minimieren, bei gleichzeitig hoher Haftung an leistungsfähigen Harzsystemen.

Oberflächenbehandlungen für Kupferfolie

Nach der Herstellung der galvanisch abgeschiedenen Kupferfolie folgen in der Regel anwendungsspezifische Oberflächenbehandlungen. Diese erhöhen Haftung, Oxidationsbeständigkeit und thermische Stabilität. Die gängigsten Verfahren lassen sich in vier Kategorien einteilen:

1) Noppen-/Nodular-Behandlung

- Galvanisches Aufbringen von Kupfernoppen oder Kupferoxid-Noppen zur Vergrößerung der Oberfläche und Verbesserung der Anbindung an Harzsysteme.

- Obwohl die Schicht dünn ist, steigert sie die Haftung zu Hochleistungsharzen wie Polyimid, Cyanatester oder BT-Harz deutlich.

- Die in den Abbildungen 4.23 und 4.24 gezeigte matte Oberfläche weist diese kugelige Noppenstruktur auf.

2) Sperrschicht-Behandlung (Barrier Layer)

- Auftrag einer Schicht aus Zink, Nickel oder Messing auf die wabenartige Kupferoberfläche.

- Diese Sperrschicht schützt die Harz-Kupfer-Bindung vor Abbau während Laminierung oder Bestückung, insbesondere unter Wärme- oder Chemikalieneinfluss.

- Typische Schichtdicke: einige hundert Ångström (Å); Farbton je nach Metall meist braun, grau oder senfgelb.

3) Passivierung & Antioxidationsschicht

- Wird üblicherweise auf beiden Seiten der Folie aufgebracht, um Oxidation während Lagerung oder Laminierung zu verhindern.

- Besteht typischerweise aus Chromatverbindungen oder organischen Antioxidationsbeschichtungen.

- Diese Schichten sind in der Regel dünner als 100 Å und werden in frühen PCB-Prozessschritten wie Reinigen, Ätzen oder Bürsten wieder entfernt.

4) Kopplungsmittel-Behandlung

- Silanbasierte Kopplungsmittel werden aufgebracht, um die chemische Bindung zwischen Kupferfolie und Harzsystem zu verbessern und gleichzeitig Oxidation sowie Oberflächenverunreinigungen zu verhindern.

- In bestimmten Hochleistungs-Substratsystemen verbessert Silan zudem die Bindung zwischen Kupfer und Glasfaserverstärkung.

Fazit

Kupferfolie ist der primäre Leiterwerkstoff in PCBs; ihre Eigenschaften beeinflussen unmittelbar die Zuverlässigkeit der Leiterplatte und die Signalqualität. Durch Kontrolle des elektrolytischen Prozesses, des Korngefüges und der Oberflächenrauheit lassen sich Duktilität und Haftung optimieren.

Bei hochdichten und hochfrequenten Designs helfen HTE-Kupfer und niedrige Rauheit dabei, Risse und Signaldämpfung zu reduzieren. Die sorgfältige Auswahl von Folientyp und Oberflächenbehandlung schafft die Balance zwischen Zuverlässigkeit und Hochfrequenz-Performance – als stabile leitfähige Basis für leistungsfähige Leiterplatten.