Wenn du eine Leiterplatte (PCB) entwirfst oder baust, ist Testen kein optionaler Schritt – es ist die letzte Kontrolle, die entscheidet, ob deine Platine wirklich funktioniert. Eine einzige unterbrochene Leiterbahn oder ein Kurzschluss kann das gesamte System stoppen.

Dieser Leitfaden erklärt, was PCB-Testing genau bedeutet, welche Hauptmethoden die Industrie verwendet, wie du zwischen ihnen wählst und welche Designentscheidungen das Testen einfacher und günstiger machen.

Was ist PCB-Testing und warum ist es wichtig?

PCB-Testing ist der Nachweis, dass eine Leiterplatte korrekt gefertigt und bestückt wurde. Es prüft, ob jede Leiterbahn, jedes Bauteil und jede Lötstelle wie vorgesehen arbeitet.

Im modernen Fertigungsumfeld schützt Testen den Ertrag (Yield), senkt Feldausfälle und stellt Norm- und Qualitätskonformität sicher.

Typischerweise gibt es zwei Testphasen:

- Bare-Board-Test – prüft die Kupferverbindungen vor der Bestückung.

- Bestückte Platine – bestätigt, dass Bauteile platziert, gelötet und funktionsfähig sind.

Wichtige Verfahren sind ICT (In-Circuit-Test), FPT (Flying-Probe-Test), AOI (Automated Optical Inspection), AXI (Röntgeninspektion), Burn-in und FCT (Funktionstest).

Jede Technik fängt andere Fehlerarten ab.

Hauptmethoden des PCB-Tests und wann man sie einsetzt

Unterschiedliche Methoden adressieren unterschiedliche Probleme. Wenn du das Prinzip verstehst, kannst du den passenden Mix für dein Produkt wählen.

In-Circuit-Test (ICT)

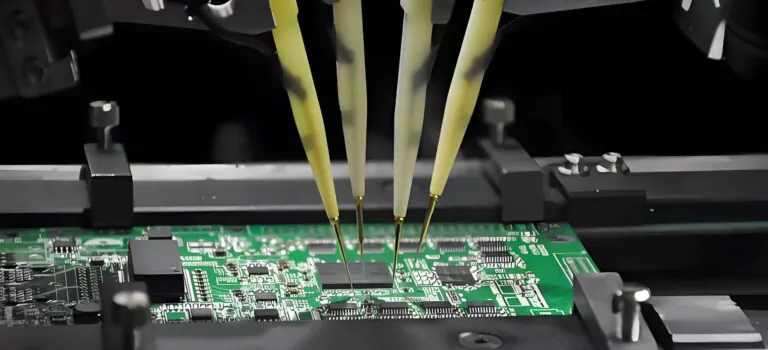

Prinzip: ICT nutzt ein Nadelbett-Fixture mit hunderten federnden Prüfspitzen, die Prüfpunkte auf der Platine kontaktieren. Das System legt Spannungen an und misst u. a. Widerstand, Kapazität und Netze.

Vorteile:

- Sehr kurze Prüfzeit (Sekunden pro Board)

- Findet Unterbrechungen, Kurzschlüsse, falsche oder fehlende Bauteile

- Hohe Testabdeckung und Wiederholbarkeit

Einschränkungen:

- Hohe Einmalkosten für Fixture und Programmierung

- Geringere Flexibilität nach Designänderungen

Ideal für: Großserie und stabile Designs, bei denen Speed und Coverage zählen.

Flying-Probe-Test (FPT)

Prinzip: Statt eines festen Fixtures bewegen sich wenige Nadeln („Probes“) über die Platine und kontaktieren nacheinander die Pads. Gemessen werden Durchgang, Widerstand, Kapazität und teils Dioden/Transistorverhalten.

Vorteile:

- Kein Fixture – schneller Aufbau, niedrige Initialkosten

- Sehr gut für Prototypen und Kleinserien

- Leicht anpassbar bei Designänderungen

Einschränkungen:

- Langsamere Prüfzeit (Minuten pro Board)

- Abdeckung sinkt, wenn kaum zugängliche Prüfpads vorhanden sind

Ideal für: Prototyping, kleine Losgrößen oder hochdichte Boards mit limitierter Testpunktzahl.

AOI und AXI (optische und Röntgen-Inspektion)

AOI nutzt hochauflösende Kameras und Bildverarbeitung, um fehlende Bauteile, falsche Polarität, Brücken oder Lunker in Lötstellen zu erkennen.

AXI (3D-Röntgen) sieht in BGA- und verdeckte Lötstellen hinein, die Kameras nicht erreichen.

Vorteile:

- Berührungslos und ohne Spannungsversorgung

- Hervorragend, um Lötfehler früh zu finden

- Inline automatisierbar für hohen Durchsatz

Einschränkungen:

- Erkennt keine elektrischen Fehler

- Falschalarme erfordern manuelle Prüfung

Ideal für: Alle Linien – AOI/AXI vor elektrischen Tests einsetzen, um Zeit mit schlecht gelöteten Boards zu vermeiden.

Burn-in-Test

Prinzip: Die Platine läuft bei erhöhter Temperatur, Spannung oder Last über Stunden/Tage, um Frühausfälle aufzudecken.

Vorteile:

- Entfernt „Infant-Mortality“-Fehler

- Bessere Langzeit-Zuverlässigkeitsdaten

Einschränkungen:

- Zeitintensiv und kann die Lebensdauer leicht verkürzen

- Zusätzliche Belastung und Energiekosten

Ideal für: Luft- und Raumfahrt, Medizintechnik, Automotive und andere hochkritische Anwendungen.

Funktionstest (FCT)

Prinzip: FCT bestätigt, dass die komplette Platine bzw. das Baugruppen-System seine echte Funktion erfüllt. Die Platine wird eingeschaltet, an Peripherie angeschlossen und in einer kontrollierten Umgebung geprüft.

Typische Prüfungen:

- Einschaltsequenz und Selbsttest

- Schnittstellen (USB, Ethernet, CAN, UART)

- Spannungs-/Strom-/Frequenz-Fenster

- Sensor-Feedback und Logik-Ausgänge

Vorteile:

- Simuliert den Realbetrieb

- Findet Systemfehler, die ICT oder AOI übersehen

Einschränkungen:

- Benötigt lauffähige Firmware oder Testsoftware

- Längere Testzeit und höhere Fixture-Kosten

Ideal für: Endabnahme vor Versand oder vor Integration in größere Systeme.

Weitere Spezialtests

Je nach Produkt und Kundenanforderung kommen hinzu:

- Impedanz/TDR für High-Speed-Signale

- Lötbarkeit und Kontamination für Oberflächenqualität

- HiPot (Isolationsprüfung) und Ablösefestigkeit für Sicherheit/Haftung

Schneller Vergleich

| Methode | Spannung an? | Abdeckung | Geschwindigkeit | Setup-Kosten | Am besten für |

|---|---|---|---|---|---|

| ICT | Ja | Hoch | Sehr schnell | Hoch | Massenfertigung |

| Flying Probe | Ja | Mittel | Langsam | Niedrig | Prototypen, Kleinserien |

| AOI/AXI | Nein | Visuell | Schnell | Mittel | Lötstellen-Inspektion |

| Burn-in | Ja | Zuverlässigk. | Sehr langsam | Mittel | Kritische Systeme |

| FCT | Ja | System-Level | Mittel | Mittel–Hoch | Finale Validierung |

Die richtige Teststrategie wählen

Es gibt nicht die eine beste Methode. In jeder Projektphase brauchst du eine andere Balance aus Tempo, Abdeckung und Kosten.

Schritt 1: Projektphase bestimmen

- Prototyp/Entwicklungsmuster: FPT + AOI

- Vorserie: AOI + begrenztes ICT oder FCT

- Serie: ICT + AOI/AXI + FCT

Schritt 2: Design bewerten

- Dichte BGAs/Fine-Pitch → AXI ergänzen

- Wenige Testpads oder häufige Revisions → FPT

- Einfache Through-Hole-Boards → ICT effizient

Schritt 3: Risiko & Zuverlässigkeit

- Sicherheitskritisch oder hohe Gewährleistungskosten → Burn-in + FCT

- Konsumerelektronik mit kurzer Lebensdauer → oft AOI + ICT ausreichend

Der richtige Mix spart Zeit und Nacharbeit.

Daumenregel: Im Prototypenstadium flexibel testen, in der Serie automatisieren.

DFT (Design for Testability): von Anfang an mitdenken

Testeffizienz beginnt im Layout. Kleine Entscheidungen können große Wirkung haben.

Planung der Prüfpunkte

- Eigene Testpads für Power, GND und wichtige Netze.

- Freier Zugang für Sonden – keine hohen Bauteile/Schirme daneben.

- 50–75 mil Abstand für Nadelbett-Sonden einhalten.

- Referenz-Massepunkte verteilen, um Rauschen zu senken.

Daten & Dateien

- BOM, Netzliste und Fertigungsdaten (ODB++ oder IPC-2581) bereitstellen.

- Damit lassen sich Programme für ICT und FPT automatisch erzeugen.

Layout-Tipps

- Keine Testpunkte auf großen Kupferflächen setzen.

- Signal- und Massewege kurz halten für stabile Messungen.

- Polarität deutlich markieren (wichtig für AOI).

Typischer Workflow

AOI → ICT oder FPT → AXI (bei Bedarf) → FCT.

So fängst du Fehler früh ab, reduzierst Debug-Schleifen und erhöhst den End-Yield.

Funktionstest (FCT) in der Praxis

Der FCT ist oft das letzte Tor vor dem Versand. Er stellt sicher, dass die Platine als System funktioniert, nicht nur als Netz von Verbindungen.

Grund-Setup

Ein typischer FCT-Arbeitsplatz umfasst:

- Netzgerät oder elektronische Last

- Schnittstellenkabel und -stecker

- Messgeräte (DMM, Oszilloskop)

- Fixture/Jig zur Positionierung der Platine

- Software/Firmware für automatische Sequenzen

Testablauf

- Einschalten und Sicherheitschecks

- Firmware-Download oder Bootsequenz

- Schnittstellentests (USB, CAN, WLAN usw.)

- Last- und Stresstests

- Pass/Fail-Report und Barcode-Rückverfolgung

Häufige Herausforderungen

- Längere Testzeit und konsistente Firmware-Stände erforderlich

- Risiko von Überspannung/Kurzschluss → Strombegrenzer nutzen

- Verschleiß oder Fehljustage des Fixtures im Lauf der Zeit

Trotzdem bleibt der FCT unverzichtbar: Er bestätigt die reale Performance, die optische/elektrische Basisprüfungen allein nicht garantieren.

Typische Ausrüstung, Software & Test-Kits

In der Linie

- ICT-Stationen mit pneumatischen Fixtures

- Flying-Probe-Tester (ein- oder doppelseitig)

- AOI/AXI-Anlagen

- Burn-in-Öfen und Racks

- FCT-Bänke mit programmierbaren Netzteilen und Messmitteln

Software

- Programmgeneratoren für ICT/FPT

- Pfad-/Proben-Optimierung

- SPC-Dashboards zur Auswertung von Yields

- Datenlogger für Traceability

Basis-Labor-/F&E-Kit

Für kleine Teams und Prototyp-Validierung:

- Einstellbares DC-Netzgerät

- Elektronische Last oder Widerstandsbank

- Multimeter und Oszilloskop

- Jumperkabel, Klemmen, ESD-Schutz

- Einfaches Test-Jig oder Sockeladapter

Mit dieser Ausstattung lassen sich ~80 % der Fehlersuche erledigen, bevor es in die Produktion geht.

FAQ

1) Unterschied zwischen Testing und Inspection?

Inspection (AOI/AXI) findet visuelle/strukturelle Mängel. Testing (ICT/FPT/FCT) misst elektrisches und funktionales Verhalten. Beides ergänzt sich.

2) Beschädigt Flying-Probe mein Board?

Nein. Moderne Probes drücken sehr leicht – gerade genug für Kontakt. Nicht-destruktiv und sicher.

3) Wann lohnt sich ICT?

Bei tausenden identischen Boards pro Monat amortisieren sich Fixture und Programmierung schnell durch sehr kurze Stückzeiten und hohe Wiederholbarkeit.

4) Brauche ich immer einen Funktionstest?

Bei Low-Risk-Produkten können AOI + ICT genügen. Bei komplexen oder sicherheitskritischen Designs ist FCT die einzige Methode, echte Leistung sicher zu bestätigen.

5) Verkürzt Burn-in die Lebensdauer?

Lange Belastung kann Bauteile leicht altern lassen, aber richtig eingestellter Burn-in (Zeit/Temperatur) deckt schwache Teile auf, ohne gesunde zu schädigen.

Fazit

Die Wahl der richtigen PCB-Testmethode ist nicht trivial. Es gibt viele Optionen – jede mit Stärken, Kompromissen und idealen Einsatzfällen.

Ob Prototyping mit wenigen Stück oder Hochskalierung in die Serie: Die passende Teststrategie hilft, Verzögerungen zu vermeiden, Fehler zu reduzieren und die Produktqualität zu schützen.

Teste früh, teste smart – und denke Testbarkeit (DFT) von Anfang an mit.