Auf jeder Leiterplatte (PCB) bildet das kupferkaschierte Laminat (CCL) die Grundlage. Ob ein- oder zweiseitig: Dieses Basismaterial bestimmt mechanische Festigkeit, Maßstabilität und elektrische Zuverlässigkeit der Leiterplatte. Kurz: Die PCB-Performance beginnt beim Laminat.

Heute wirken auf PCB-Laminate zwei starke Trends, die Materialdesign und Qualifikationsprüfungen neu prägen:

- Höhere Prozesstemperaturen durch bleifreies Löten im Rahmen moderner RoHS-Konformität.

- Höhere Anforderungen an die Signalintegrität in High-Speed-/Hochfrequenz-Anwendungen wie 10-Gigabit-Ethernet.

Dieser Beitrag erklärt, wie beide Faktoren die Laminatleistung beeinflussen – und worauf es bei Auswahl und Prüfung von Basismaterialien in der modernen Fertigung ankommt.

RoHS-Konformität und bleifreies Löten: Der Hitzetest

Die RoHS-Richtlinie (Restriction of Hazardous Substances) der Europäischen Union untersagt den Einsatz bestimmter Schadstoffe – darunter Blei – in Elektronikprodukten. Die Branche ist daher vom klassischen Zinn-Blei-Löten weitgehend auf bleifreies Löten umgestiegen.

Der ökologische Nutzen ist unbestritten, jedoch steigt die thermische Belastung der PCB-Laminate spürbar.

1) Höhere Löttemperaturen treiben Materialien an ihre Grenzen

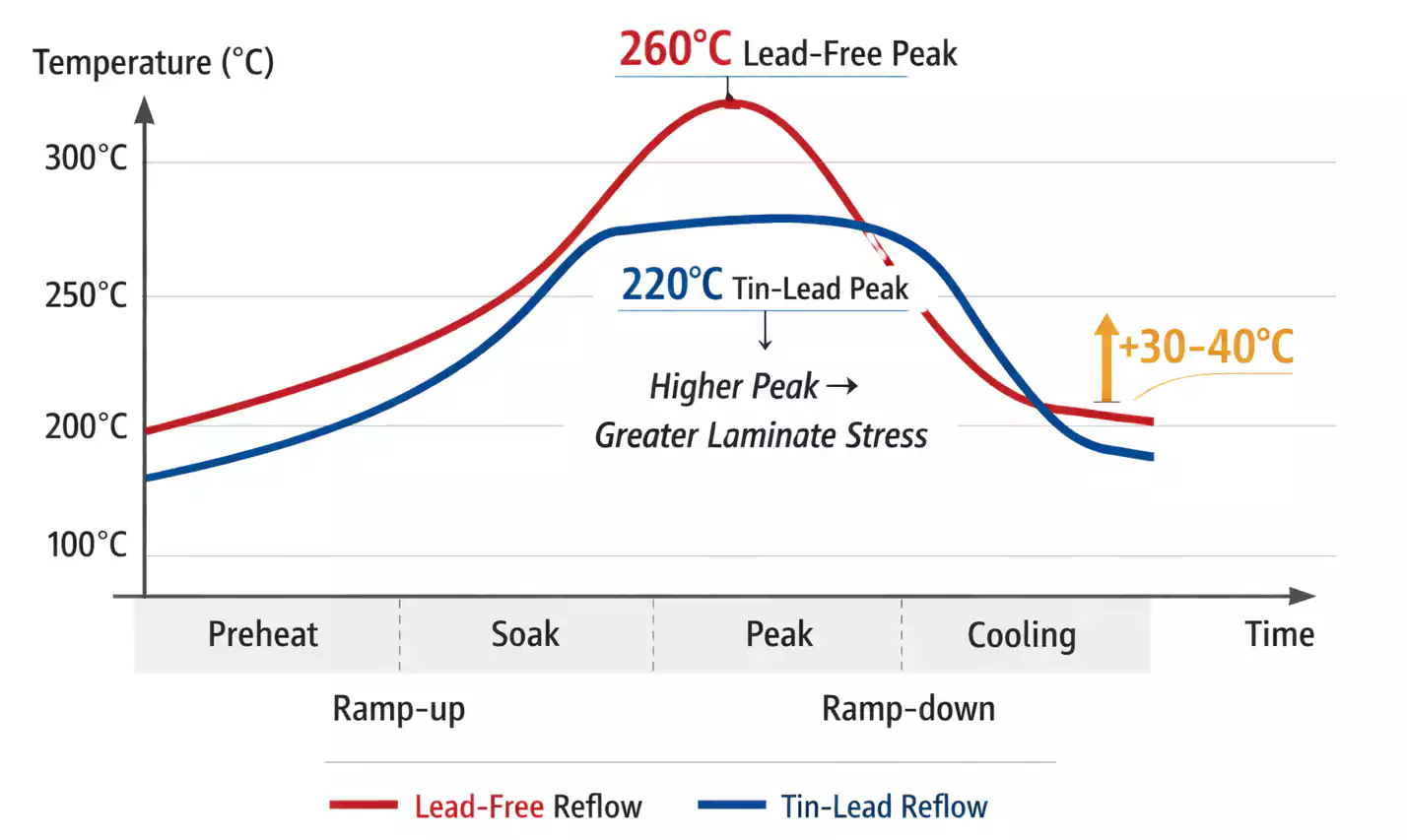

- Zinn-Blei-Lot schmilzt bei ca. 183 °C, typische Reflow-Spitzen liegen um 220 °C.

- Beim bleifreien Reflow sind 260 °C üblich – also 30–40 °C mehr.

- Die meisten Leiterplatten müssen mindestens fünf Reflow-Zyklen verkraften; komplexe Baugruppen oft sechs oder mehr. Jeder zusätzliche Zyklus erhöht die thermische Ermüdung.

Faustregel: Mit jedem +10 °C verdoppelt sich die Degradationsrate des Harzes. Das steigert das Risiko von Delamination oder „Popcorning“ im Reflow.

Um das zu überstehen, benötigen moderne Laminate:

- Höhere thermische Zersetzungstemperatur (Td)

- Verbesserte thermische Stabilität

- Höhere mechanische Integrität unter zyklischer Erwärmung

Folglich werden Prüfmethoden für Laminate vermehrt an reale bleifreie Prozesse angepasst.

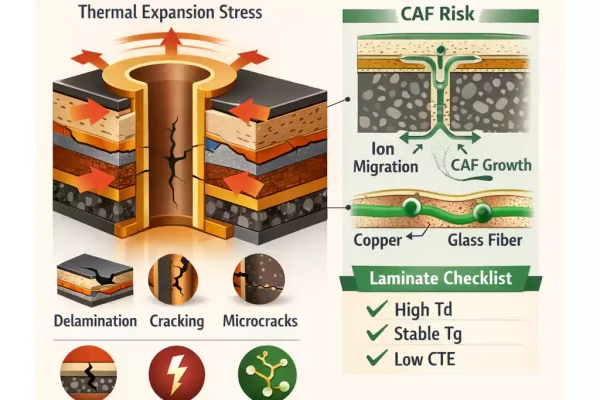

2) PCB-Zuverlässigkeit unter bleifreiem Stress

Selbst bei gleichem Material und gleicher Reflow-Anzahl erhöhen die höheren Spitzentemperaturen des bleifreien Lötens die thermische Ausdehnungsspannung in durchkontaktierten Bohrungen (PTH) deutlich.

Die Folge können Mikrorisse, Zwischenschicht-Ablösungen oder Via-Ausfälle sein. Um die Zuverlässigkeit auf dem Niveau des traditionellen Lötens zu halten, muss sich die Materialleistung weiterentwickeln.

Kritische Eigenschaften für die Zuverlässigkeit:

- Zwischenschicht-Haftfestigkeit

- Resistenz gegen CAF-Wachstum (Conductive Anodic Filament)

- Dielektrische Festigkeit

- Thermomechanische Stabilität: Peel-Festigkeit, Glasübergangstemperatur (Tg), Wärmeausdehnungskoeffizient (CTE)

Keine dieser Eigenschaften darf bei 260 °C im bleifreien Reflow nachlassen. Kurz: Bessere Materialien sind Pflicht für die Zuverlässigkeit.

10-Gigabit-Ethernet und der Aufstieg der High-Speed-/HF-Konzepte

Mit dem Schritt von Gigabit zu 10-Gigabit-Datenraten ist High-Speed-Signalisierung Standard. Signalintegrität (SI) wird zum Primärkriterium – und Laminatmaterialien spielen dabei eine Schlüsselrolle.

1) Elektrische Anforderungen: niedriges Dk und niedriges Df

High-Speed-Übertragung hängt stark von dielektrischer Konstante (Dk) und Verlustfaktor (Df) des Laminats ab (Df wird teils als dielektrischer Verlust, Dr, bezeichnet):

- Niedriges Dk → schnellere Signalausbreitung, leichtere Impedanzkontrolle.

- Niedriges Df → geringere Leitungsdämpfung, sauberere Eye-Diagrams.

In einem 10-Gb/s-Kanal kann bereits eine kleine Änderung des Verlustwinkels (z. B. Df = 0,005 → 0,003) über die Link-Reserve entscheiden.

Daher nutzen moderne Laminate oft fortschrittliche Harzsysteme – modifizierte Epoxide, Polyimide, PTFE-Mischungen oder Hybridwerkstoffe – um niedriges Dk/Df mit Prozessfähigkeit zu verbinden.

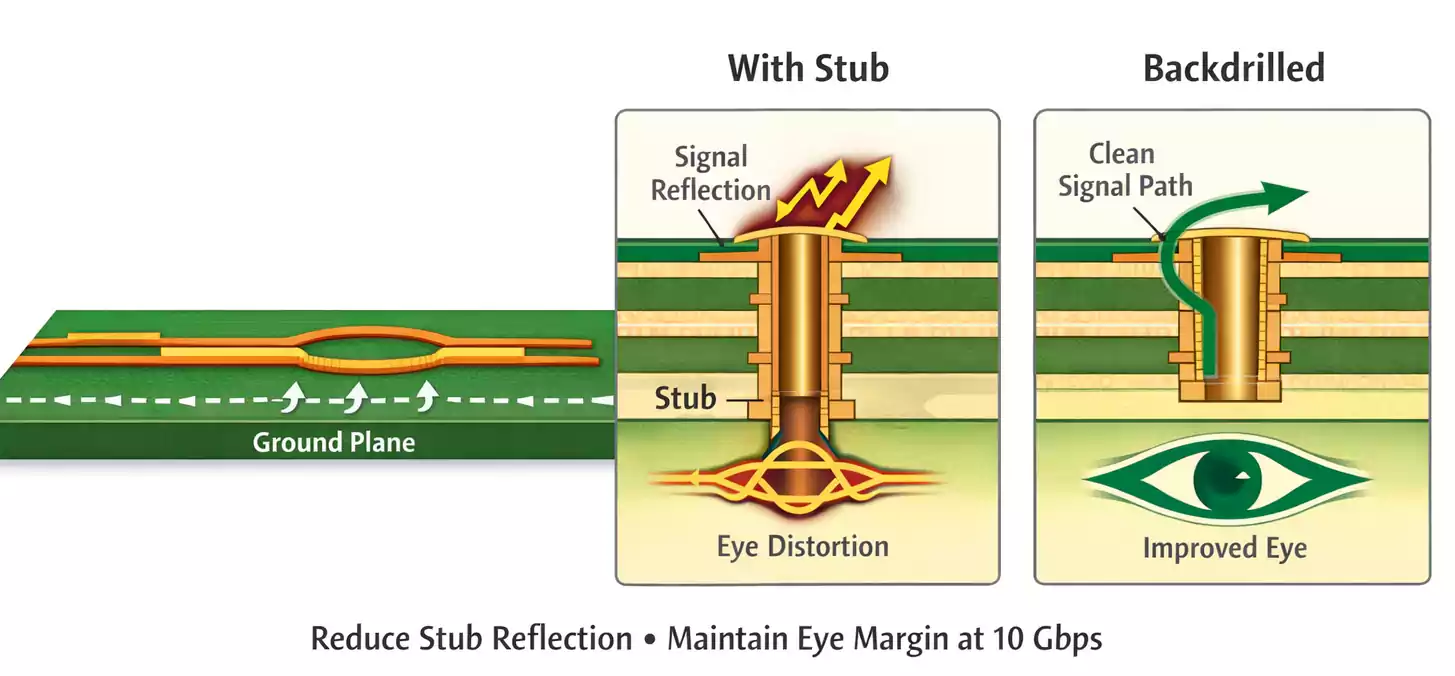

2) Konstruktions- und Fertigungsherausforderungen

Über die Materialwahl hinaus erfordert High-Speed-Design präzise Struktur- und Fertigungskontrolle:

- Impedanzkontrolle: konstante Leiterbreite, Dielektrikumsdicke, Kupferrauheit

- Via-Stub-Reduktion (z. B. Backdrilling): weniger Reflexion und Verzerrung

- Lagenregistrierung: konsistente Geometrie für differenzielle Paare

Das verlangt Laminate mit stabilen dielektrischen Eigenschaften, gleichmäßigen Dicken und hoher Prozesszuverlässigkeit.

Vom Datenblatt zur Realitätsprüfung

Hersteller liefern umfangreiche Datenblätter zu Dk, Df, Tg, Td, CTE usw. – ein guter Startpunkt. Doch Praxis-Tests auf realen Leiterplatten bleiben unerlässlich:

Warum?

- Datenblattwerte entstehen oft unter idealen Laborbedingungen.

- Die reale Fertigung umfasst Bohren, Galvanik, Lamination und mehrere thermische Zyklen.

- Mechanische/elektrische Belastungen in der Produktion unterscheiden sich oft deutlich von Testcoupons.

Für echte Zuverlässigkeit sollten Entwickler Lieferantendaten durch In-House-Tests auf realen PCBs ergänzen.

Typische Verifizierungen:

- Thermoschock und Delaminations-Tests

- Dielektrik-Messungen bei relevanten Frequenzen

- PTH-Zuverlässigkeit und CAF-Resistenz

- Peel-Festigkeit und Tg-Bestätigung

So werden nicht nur Werte bestätigt – man versteht auch, wie Materialverhalten und Prozessbedingungen interagieren. Das ist die Basis konstanter, verlässlicher Fertigung.

Kernaussagen: Das neue Mindset für die Laminatbewertung

Ob hohe Prozesstemperaturen des bleifreien Lötens oder HF-/High-Speed-Anforderungen von 10G-Ethernet – das Laminat ist entscheidend für Zuverlässigkeit und Performance der Leiterplatte.

Ein modernes Bewertungsraster umfasst drei Dimensionen:

- Fertigungskompatibilität: Hält das Laminat mehrere Reflow-Zyklen bis 260 °C aus?

- Signalintegrität: Sind Dk und Df über Frequenzen stabil und konsistent?

- Langzeitzuverlässigkeit: Widersteht das Material Delamination, CAF und thermischer Ermüdung?

Datenblätter lesen reicht nicht mehr – Testergebnisse interpretieren und die zugrundeliegende Physik verstehen ist Pflicht.

Denn jede CCL-Platte ist mehr als Kupfer und Harz – sie ist die Brücke zwischen Design-Absicht und Fertigungsrealität.

FAQ

Was ist ein PCB-Laminat?

Ein PCB-Laminat bzw. kupferkaschiertes Laminat (CCL) ist das Basismaterial der Leiterplatte und liefert mechanische Stabilität sowie elektrische Isolierung.

Wie wirkt sich bleifreies Löten auf Laminate aus?

Bleifreies Löten verlangt höhere Reflow-Spitzen bis 260 °C. Das erfordert Laminate mit besserer thermischer Stabilität und Delaminations-Resistenz.

Was bedeutet RoHS-Konformität?

Materialien sind bleifrei und müssen höhere Löttemperaturen ohne Leistungsabfall überstehen.

Welche Laminateigenschaften sind am wichtigsten?

Hohe Tg, hohe Td, niedriger CTE sowie starke Haftung und CAF-Beständigkeit.

Warum braucht High-Speed besondere Laminate?

Für Signalintegrität werden niedriges Dk und niedriges Df benötigt, um Verluste zu minimieren.

Was ist die Quintessenz?

Wählen Sie CCL-Laminate, die thermische Belastbarkeit für bleifreies Löten mit stabilen elektrischen Eigenschaften für High-Speed-Anwendungen kombinieren – und validieren Sie dies durch praxisnahe Tests.