Bei der Entwicklung einer Leiterplatte (PCB) beeinflusst die gewählte Oberfläche weit mehr als nur die Optik – sie wirkt sich auch auf Benetzbarkeit, Zuverlässigkeit, Lagerfähigkeit und Kosten aus.

Unter den verfügbaren Finishes ragt ENIG (Electroless Nickel Immersion Gold / Chemisch Nickel – Gold) als besonders präzise und verlässliche Option heraus. ENIG bietet eine ausgezeichnete Planarität, Korrosionsbeständigkeit und langzeitstabile Lötbarkeit für feinere Raster und hochdichte Designs.

Dieser Leitfaden erklärt, was ENIG ist, wie der Prozess funktioniert, typische Schichtdicken, Vor- und Nachteile sowie den Vergleich mit HASL und anderen Finishes. Am Ende wissen Sie, wann ENIG die richtige Wahl ist und wie sich typische Probleme wie „Black Pad“ vermeiden lassen.

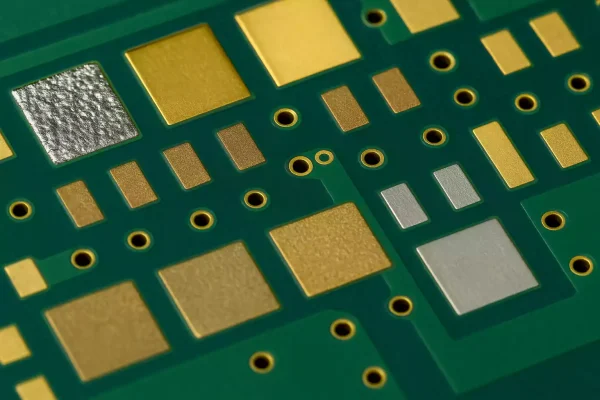

Was ist ENIG auf PCBs?

ENIG ist ein zweilagiger metallischer Überzug, der auf freiliegendem Kupfer einer Leiterplatte aufgebracht wird.

Er besteht aus einer autokatalytisch abgeschiedenen Nickel-Phosphor-Schicht (Ni-P) und einer dünnen, durch Verdrängung abgeschiedenen Goldschicht. Beide Ebenen schützen das Kupfer und sorgen für zuverlässige Lötverbindungen.

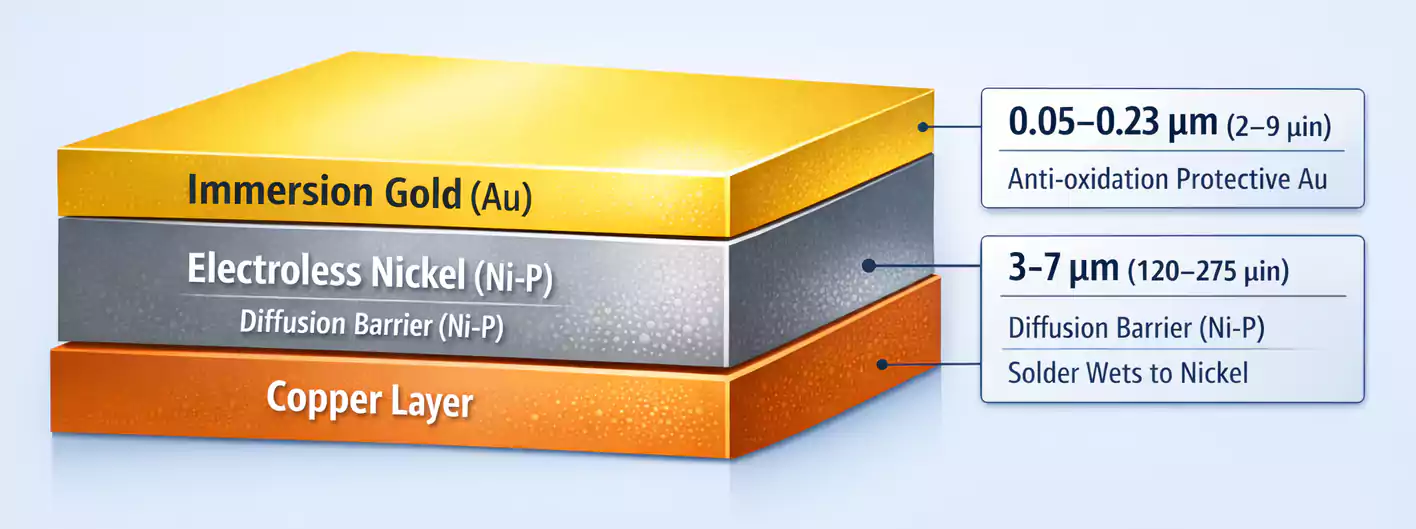

Der zweilagige Aufbau

- Nickelschicht (Ni-P):

Diffusionssperre zwischen Kupfer und Lot; sie stellt die eigentliche lötbare Oberfläche bereit und verhindert die Kupferdiffusion in die Lötstelle. - Goldschicht (Au):

Schützt Nickel während Lagerung und Handling vor Oxidation und Verunreinigung. Die Goldschicht ist sehr dünn – ausreichend, um Lötbarkeit und niedrigen Kontaktwiderstand zu sichern.

Beim Löten löst sich das Gold auf; das Lot reagiert direkt mit der Nickelschicht.

Typischer Aufbau:

Kupfer → Nickel (3–7 μm) → Gold (0,05–0,23 μm)

Dieses System ist ideal, wenn Flachheit, Korrosionsschutz und lange Lagerfähigkeit gefordert sind – etwa bei Fine-Pitch-BGAs, HDI-Boards und Anwendungen mit hohen Zuverlässigkeitsanforderungen.

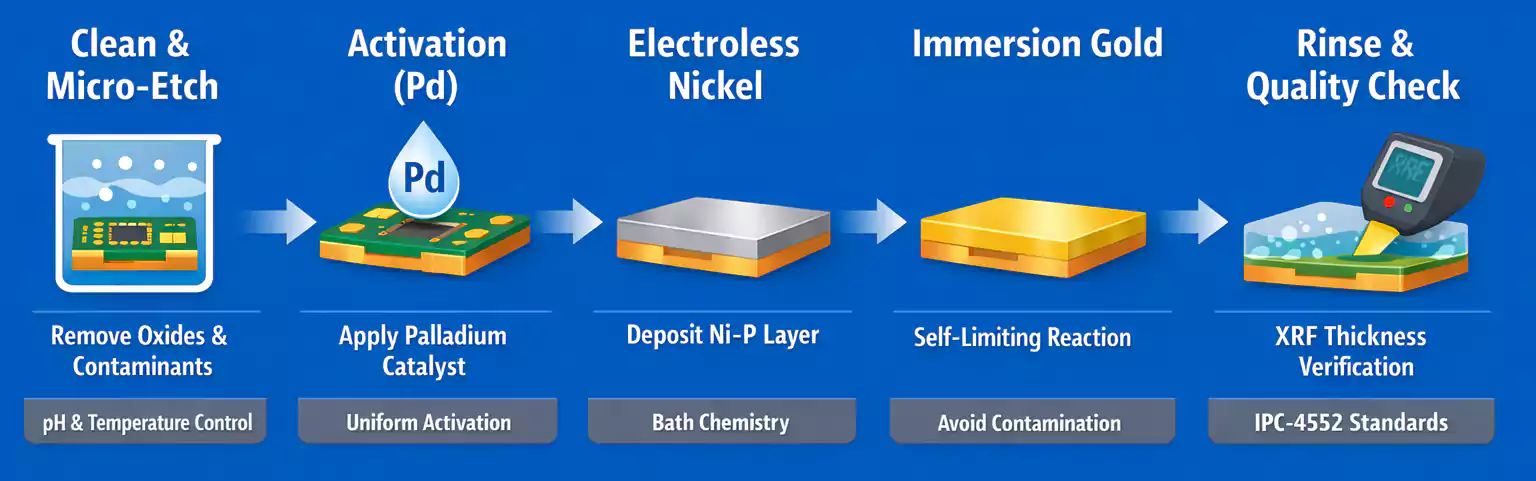

ENIG-Prozess: Schritt für Schritt

Der ENIG-Prozess ist chemisch und nicht galvanisch; er beruht auf autokatalytischen Reaktionen statt auf äußerem Strom.

1. Reinigen und Mikroätzten

Verunreinigungen, Oxide oder Flussmittelreste müssen entfernt werden. Das Mikroätzen rauht die Oberfläche leicht auf und verbessert die Haftung der Nickelschicht.

2. Aktivierung

Ein Palladium-Katalysator (Pd) aktiviert die Kupferoberfläche, damit sich Nickel anschließend homogen auf Pads und in Durchkontaktierungen abscheidet.

3. Autokatalytische Nickelabscheidung

Nickelionen werden (meist durch Natriumhypophosphit) chemisch reduziert und bilden eine Nickel-Phosphor-Schicht mit gleichmäßiger Dicke – ganz ohne Stromquelle.

Warum der Phosphorgehalt wichtig ist:

Höhere P-Gehalte (ca. 8–10 %) erhöhen die Korrosionsbeständigkeit, können aber die Benetzbarkeit geringfügig reduzieren. Stabile Badchemie ist entscheidend für konstante Ergebnisse.

4. Immersionsgold (Verdrängungsreaktion)

In der Goldlösung ersetzt Gold Nickel an der Oberfläche (Displacement). Sobald eine dünne Goldschicht geschlossen ist, stoppt die Reaktion selbsttätig – daher bleibt die Goldschichtdicke eng begrenzt und reproduzierbar.

5. Spülen, Trocknen, Qualitätsprüfung

Nach dem Beschichten wird gründlich gespült und getrocknet. Schichtdicken und Gleichmäßigkeit überprüft man per Röntgenfluoreszenz (XRF) gemäß IPC-4552.

ENIG-Schichtdicken und Normen

Die IPC-4552 empfiehlt folgende Dicken:

| Schicht | Typischer Bereich (μm) | Typischer Bereich (μin) |

|---|---|---|

| Nickel (Ni-P) | 3–7 | 120–275 |

| Gold (Au) | 0,05–0,23 | 2–9 |

Mehr Gold heißt nicht automatisch höhere Zuverlässigkeit. Zu dicke Goldschichten verteuern nicht nur, sondern können auch goldversprödete Lötstellen begünstigen.

Wichtiger sind prozessstabile, gleichmäßige Schichtdicken über das gesamte Panel.

Praxisformulierung für Fertigungsunterlagen:

„ENIG gemäß IPC-4552, Ni: 3–7 μm, Au: 0,05–0,23 μm, XRF-Prüfung je Los.“

Vorteile des ENIG-Finish

1. Hervorragende Planarität

Im Gegensatz zu HASL (Heißluftverzinnung) liefert ENIG sehr flache Oberflächen – ideal für Fine-Pitch-Bauteile, BGAs und QFNs. Das verbessert Pastendruck und Lötstellenkonsistenz.

2. Sehr gute Korrosionsbeständigkeit und Lagerfähigkeit

Die Goldschicht verhindert Oxidation und Anlaufen; sachgerecht verpackt sind >12 Monate Lagerzeit üblich.

3. Stabile Lötbarkeit

Die freie, oxidationsarme Oberfläche benetzt zuverlässig – auch nach längerer Lagerung. ENIG ist mit bleifreien und SnPb-Prozessen kompatibel.

4. Geringer Kontaktwiderstand für Testpunkte

Ni/Au bietet niedrigen, stabilen Kontaktwiderstand – gut für Testpunkte und Tastenfelder; für Drahtbonden ist jedoch oft ENEPIG die bessere Wahl.

Nachteile und typische Herausforderungen

1. Höhere Kosten

Mehrere Chemiebäder, enge Prozessfenster und Gold als Rohstoff verteuern das Finish. Gegenüber HASL sind +15–25 % durchaus realistisch (abhängig von Board und Volumen).

2. Risiko „Black Pad“

Der berüchtigtste ENIG-Fehler ist Black Pad – eine Korrosion an der Ni-P-Grenze, oft ausgelöst durch zu aggressive Goldabscheidung oder unzureichende Badkontrolle.

Optisch zeigen sich dunkle, schlecht benetzbare Bereiche – mit Risiko für Lötstellenausfälle.

Vorbeugungs-Checkliste:

- pH-Wert, Temperatur und Hypophosphit im Nickelbad stabil halten.

- Goldbad regelmäßig filtern/erneuern; Kontamination vermeiden.

- Sorgfältiges Spülen zwischen den Schritten gegen Kreuzkontamination.

- Phosphorgehalt der Nickelschicht (typ. 7–9 %) im Blick behalten.

- XRF-Dickenmessung und Lötbarkeitsprüfung für jedes Los.

Mit sauber geführten Prozessen ist das Black-Pad-Risiko sehr gering – Prävention ist wichtiger als nachträgliche Inspektion.

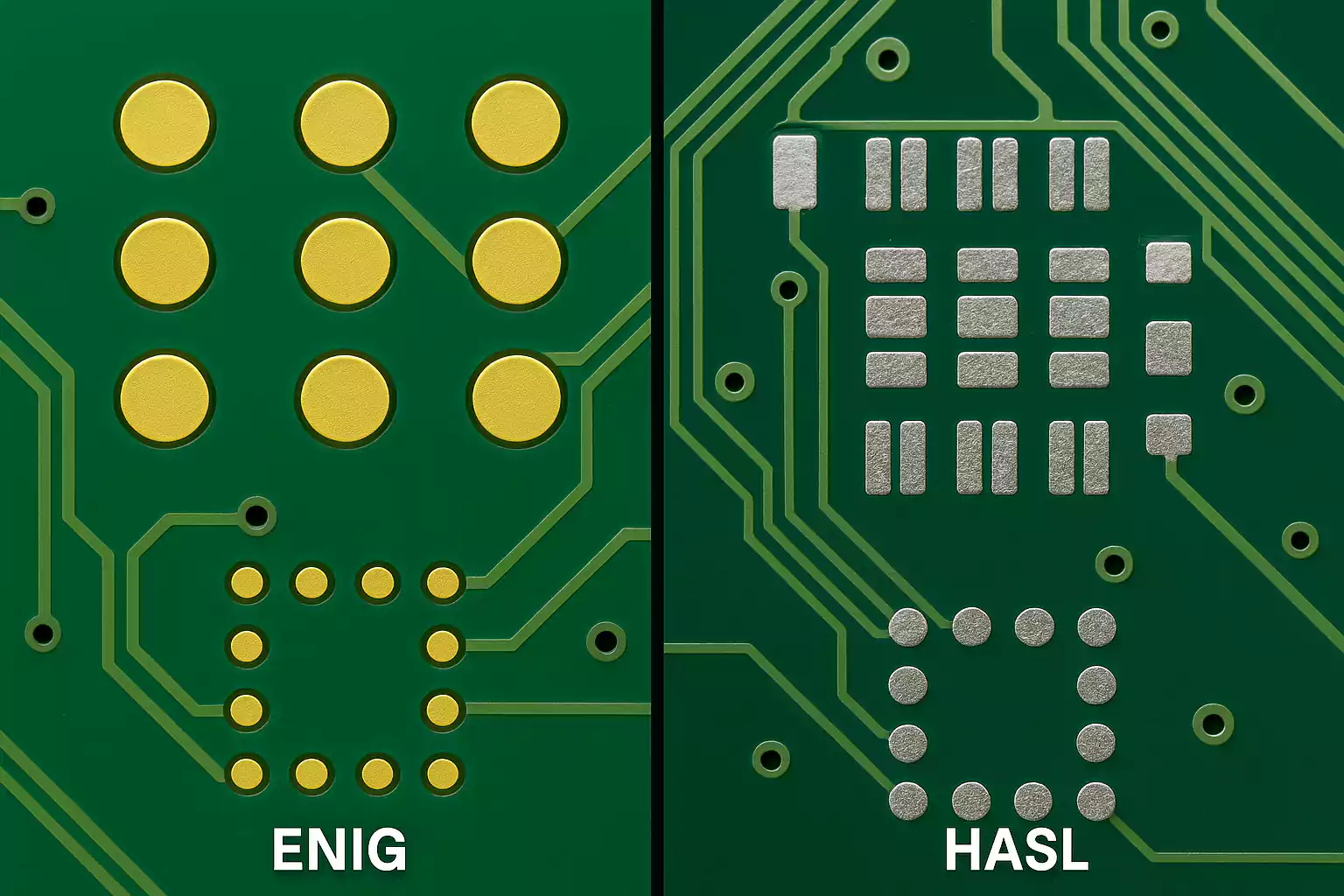

ENIG vs. HASL: Was ist besser?

| Merkmal | ENIG | HASL |

|---|---|---|

| Oberflächenflachheit | Sehr gut | Uneben, v. a. bei feinen Rastern |

| Lötbarkeit | Konstant, oxidfrei | Gut, kann altern |

| Lagerfähigkeit | Lang (≥12 Monate) | Kürzer |

| Kosten | Höher | Niedriger |

| Eignung für BGA/HDI | Ausgezeichnet | Schwach |

| Typische Risiken | Black Pad | Brückenbildung, ungleichmäßige Schicht |

Fazit:

Wählen Sie ENIG für Fine-Pitch-SMT, BGA und hohe Zuverlässigkeit.

Nutzen Sie HASL für kostensensitive THT/Prototyp-Platinen, wenn Planarität keine große Rolle spielt.

ENIG im Vergleich zu OSP, Immersionssilber u. a.

ENIG vs. OSP (Organic Solderability Preservative)

OSP ist sehr flach und günstig, aber empfindlicher bei Handling/Lagerung und weniger robust für mehrere Reflow-Zyklen.

ENIG vs. Immersionssilber (ImAg)

ImAg ist flach und lötbar, jedoch anfälliger fürs Anlaufen, besonders bei Feuchte/Schwefel. ENIG bietet meist bessere Langzeitstabilität.

ENIG vs. ENEPIG

ENEPIG (Chemisch Nickel – Chemisch Palladium – Immersionsgold) fügt eine Pd-Zwischenschicht ein, reduziert Nickelorosion und unterstützt Drahtbonden, ist jedoch teurer – geeignet für anspruchsvolle Packaging-/Luft- und Raumfahrt/Medizin-Anwendungen.

ENIG vs. Hartgold (galvanisch)

Hartgold liefert dicke, verschleißfeste Schichten – perfekt für Kantenstecker und häufig betätigte Kontakte, aber nicht als Lötoberfläche gedacht. Für Reflow-Lötstellen bleibt ENIG im Vorteil.

Selektives ENIG: Performance und Kosten ausbalancieren

Bei Mixed-Technology-Designs ist ENIG nicht überall nötig.

Selektives ENIG beschichtet nur kritische Pads mit Ni/Au, während andere Bereiche OSP oder HASL erhalten.

Vorteile:

- Geringere Gesamtkosten

- Hohe Zuverlässigkeit an entscheidenden Löt-/Kontaktflächen

- Erfordert Maskierung und saubere Prozessabgrenzung

Ideal, wenn eine Platine sowohl BGA-Zonen mit feinem Raster als auch große THT-Bereiche vereint.

Wann sollten Sie ENIG spezifizieren?

Setzen Sie ENIG ein, wenn mindestens eines gilt:

- Fine-Pitch-SMT oder BGA (< 0,5 mm Pitch)

- Mehrfache Reflow-Zyklen im bleifreien Prozess

- Lange Lagerung/Transport vor der Bestückung

- Hohe Zuverlässigkeit (Industrie, Automotive, Medizintechnik, Luft-/Raumfahrt)

- Sehr flache Oberfläche für Pastendruck/Inspektion

- Gemischte Bestückung, bei der konstante Benetzung kritisch ist

Wenn Kosten oder Durchlaufzeit dominieren, können OSP oder HASL geeigneter sein.

Fehlersuche und Qualitätskontrolle

Auch bei gutem Design kann ENIG ohne Überwachung scheitern. Sinnvolle Maßnahmen:

- Wareneingang:

Gleichmäßiger, matter Goldton; keine dunklen Flecken/Verfärbungen. - Dickenprüfung (XRF):

Stichproben je Los; Ni/Au im IPC-4552-Fenster dokumentieren. - Lötbarkeitsprüfung:

Z. B. Wetting-Balance oder Dip-and-Look, ggf. nach künstlicher Alterung. - Lagerbedingungen:

Trockene Verpackung (Trockenpack), rF < 40 %, T < 25 °C.

FAQ

1. Ist ENIG dasselbe wie Goldplattierung?

Nein. ENIG nutzt eine chemische Verdrängungsreaktion für eine dünne Goldschicht; galvanisch abgeschiedenes Hartgold baut eine dicke, verschleißfeste Schicht mittels Strom auf. ENIG ist fürs Löten, Hartgold für Kontaktflächen.

2. Wie lange sind ENIG-Leiterplatten lagerfähig?

Trocken versiegelt und korrekt gelagert oft > 12 Monate ohne nennenswerte Benetzbarkeitsverluste.

3. Was verursacht „Black Pad“?

Korrosion der Nickelschicht während der Goldimmersion – meist durch schlechte Badführung, Kontamination oder Überplattierung.

4. Funktioniert ENIG mit bleifreiem Lot?

Ja. ENIG ist voll RoHS-kompatibel und verträgt mehrere Reflow-Zyklen.

5. Wichtigster Grund für ENIG statt HASL?

Für Fine-Pitch/HDI liefert ENIG die flachere Oberfläche und damit konsistentere Lötstellen. HASL ist günstiger, aber für sehr feine Raster weniger geeignet.

Kernaussagen

- ENIG = Chemisch Nickel + Immersionsgold: Zwei Metallschichten schützen Kupfer und sichern zuverlässig lötbare Pads.

- Prozessstabilität zählt: Saubere Badchemie und Vorbehandlung verhindern Black Pad und Dickenschwankungen.

- ENIG wählen, wenn Präzision/Flachheit/Zuverlässigkeit wichtiger sind als Minimalpreis.

- Spezifikationen klar angeben: IPC-4552, Dicke Ni/Au, XRF-Prüfung in die Fertigungsnotizen aufnehmen.

Schlussgedanke

Im modernen Leiterplattenbau ist ENIG das bevorzugte Finish für feine Raster, hohe Packungsdichten und anspruchsvolle Zuverlässigkeit.

Die Kombination aus präziser Ni-P-Abscheidung und einer schützenden Goldschicht liefert exzellente Planarität, Korrosionsschutz und langzeitstabile Lötbarkeit.

Auch wenn ENIG mehr kostet und engere Prozessführung erfordert, zahlen sich Konsistenz und Performance für Entwicklungs- und Fertigungsteams aus, die Reproduzierbarkeit und Zuverlässigkeit priorisieren.