Beim Design oder der Fertigung von Leiterplatten (PCB) gehört der Solder Resist – auch Lötstoppmaske (solder mask) genannt – zu den wichtigsten, aber oft unterschätzten Schichten. Diese dünne Polymerschicht entscheidet darüber, ob Ihre Baugruppenfertigung reibungslos läuft oder in Lötbrücken und Oxidation endet.

Dieser umfassende Leitfaden erklärt, was Solder Resist ist, warum er wichtig ist, welche Materialarten es gibt, welche typischen Schichtdicken und Farboptionen sinnvoll sind und welche zentralen Designregeln helfen, teure PCB-Fehler zu vermeiden.

Was ist Solder Resist?

Einfach gesagt ist Solder Resist eine schützende Polymerschicht, die auf die Kupferflächen einer Leiterplatte aufgebracht wird und alle Bereiche abdeckt, außer denen, die bewusst zum Löten freigelegt sind – z. B. Bauteilpads oder Testpunkte.

In Ihrer PCB-Designsoftware (z. B. Altium, KiCad oder Eagle) erscheint sie als Solder-Mask-Layer mit Öffnungen um Pads und Vias. In der Fertigung verhindert die Lötstoppmaske, dass Lot in unerwünschte Bereiche fließt – insbesondere zwischen eng beabstandeten Pads bei Wellen- oder Reflowlöten.

Sie befindet sich auf beiden Seiten der Platine:

- Top Solder Mask (Bestückungsseite)

- Bottom Solder Mask (Lötseite)

Kurz: Solder Resist definiert die „Nicht-Löt-Zonen“ Ihrer Leiterplatte.

Warum Solder Resist verwenden?

Ohne Lötstoppmaske würden geschmolzene Lotmengen leicht zwischen Feinraster-Pads oder Vias überbrücken – Kurzschlüsse und aufwändige Nacharbeit wären vorprogrammiert. Die wichtigsten Funktionen:

- Lötbrücken verhindern: Sichert elektrische Isolation zwischen benachbarten Pads beim Reflow- oder Wellenlöten.

- Kupfer schützen: Schirmt Leiterbahnen vor Oxidation, Korrosion und Verunreinigungen.

- Haltbarkeit erhöhen: Bietet mechanischen und chemischen Schutz gegen Handhabung, Reinigung und Feuchtigkeit.

- Fertigbarkeit verbessern: Markiert eindeutig, wo gelötet werden soll – das unterstützt Automatisierung und Inspektion.

- Isolierung verbessern: Zusätzliche dielektrische Barriere verringert Leckströme und elektrochemische Migration.

Fazit: Solder Resist ist nicht nur Kosmetik – er ist eine zentrale Zuverlässigkeitsschicht.

Typen von Solder Resist

Solder Resist lässt sich nach Applikationsverfahren und Einsatzzweck gliedern.

1) Dauerhafte Lötstoppmasken (in der PCB-Fertigung)

• LPI – Liquid Photo-Imageable (flüssig, fotoimageabel)

- Heute am weitesten verbreitet.

- Auftrag per Siebdruck, Vorhangbeschichtung oder Sprühen.

- Fotosensitiv: Belichtung mit UV durch ein Phototool, Entwicklung zu präzisen Öffnungen.

- Sehr gut für Feinraster-Bauteile und HDI-Platinen geeignet.

• Flüssiges Epoxid (Siebdruck)

- Älteres, kostengünstiges Verfahren mit thermisch härtender Epoxidfarbe.

- Dickere, weniger präzise Schichten, aber robust für einfachere, gering verdrahtete Platinen.

• Trockene Lötstoppfolie (Dry Film Solder Mask)

- Als Laminat aufgebracht und fotolithografisch strukturiert.

- Sehr gleichmäßige Schichtdicke und scharfe Kanten – ideal für hochpräzise oder militärische Anwendungen.

- Teurer und bei unebener Topografie weniger flexibel.

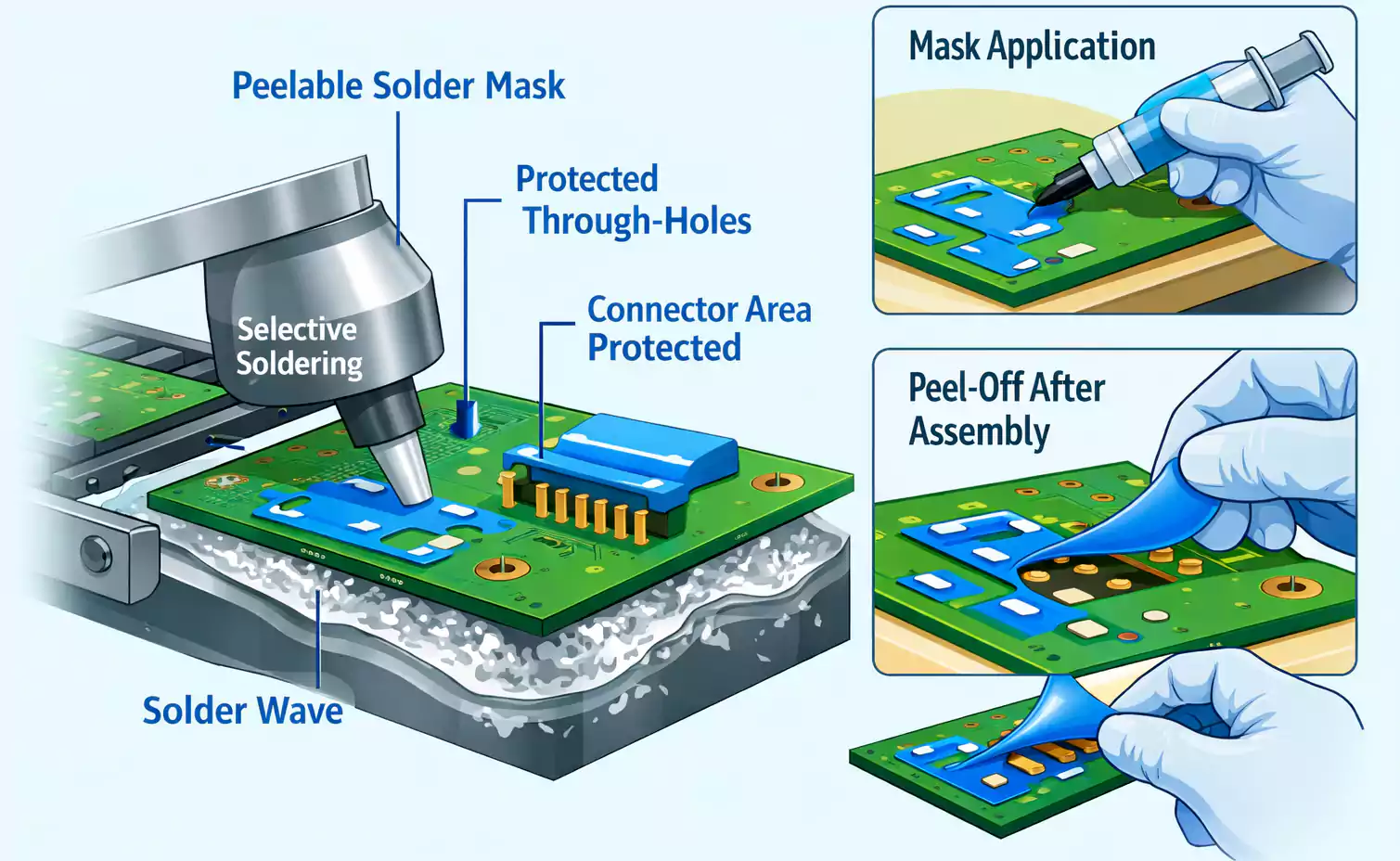

2) Temporäre (abziehbare) Lötmasken

Sie kommen bei Bestückung, Reparatur oder selektivem Löten zum Einsatz, werden manuell oder per Schablone aufgetragen und anschließend abgezogen oder ausgewaschen.

Sie schützen Bereiche, die nicht gelötet oder beschichtet werden sollen – z. B. Durchkontaktierungen beim Wellenlöten oder Steckverbinderzonen beim Conformal Coating. Temporäre Masken sind meist Latex- oder Acryl-basiert und bleiben nicht auf der fertigen Leiterplatte.

Materialien und zentrale Eigenschaften

Ein Solder-Resist-Material enthält typischerweise:

- Basisharz: Epoxid oder Polyimid für Haftung und dielektrische Festigkeit

- Härter/Curingsystem: Sorgt für mechanische Beständigkeit und Chemikalienfestigkeit

- Photoinitiatoren: Für UV-Belichtung in LPI- oder Trockenfilm-Systemen

- Pigmente/Füllstoffe: Steuern Farbe, Viskosität und Opazität

Wichtige Leistungsmerkmale:

- Haftung: Verhindert Delamination nach Reflow oder Reinigung

- Hitzebeständigkeit: Muss > 250 °C beim Reflow aushalten

- Chemische Beständigkeit: Gegen Flussmittel, Lösemittel, Conformal-Coating-Medien

- Elektrische Isolation: Hohe Durchschlagsfestigkeit (typ. > 500 V/mil)

- Feuchtebeständigkeit: Reduziert ionische Verunreinigung und Leckage

Materialwahl – Praxis-Tipps:

- Für Feinraster/HDI: LPI mit LDI (Laser-Direct-Imaging) einsetzen.

- Für Automotive oder Leistungselektronik: Epoxid-Systeme mit hoher Temperatur- und Chemikalienfestigkeit.

- Für Flex/Starre-Flex: Coverlay-Folien statt starrer Lötstoppmaske.

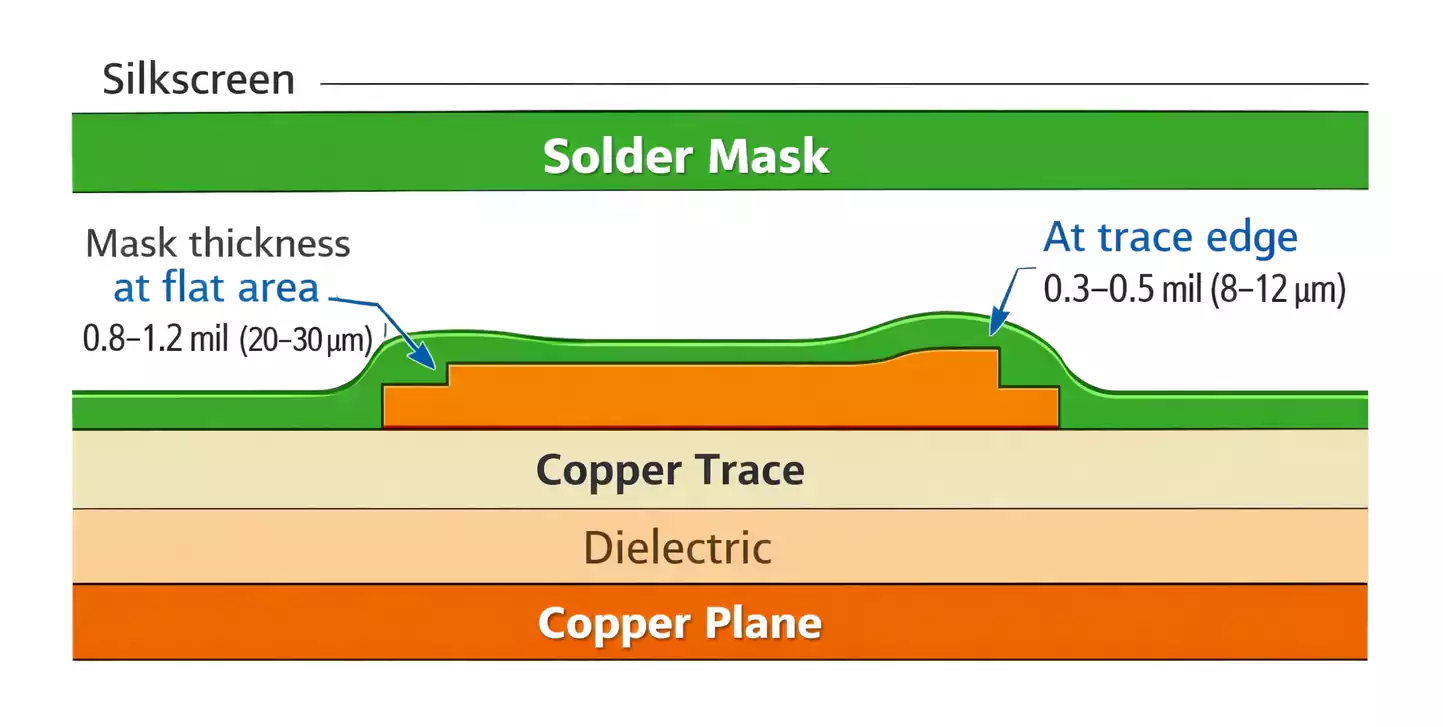

Typische Schichtdicken

Die Dicke der Lötstoppmaske hängt von Applikation, Layout und Oberflächentopografie ab.

- Ebene Kupferflächen: 0,8–1,2 mil (20–30 µm)

- Leiterkanten/Ecken: 0,3–0,5 mil (8–12 µm)

- Lötstopp-Stege (Dam/Web) zwischen Pads: Breite ≥ 4 mil (≈ 0,1 mm) empfohlen

Zu dünn? Gefahr freiliegenden Kupfers, Oxidation oder Leckströme.

Zu dick? Schlechtere Benetzung, möglicher Bauteilstand (Standoff) und Passprobleme.

Gleichmäßigkeit ist entscheidend. Hersteller messen die Dicke oft an mehreren Schliffen, um IPC-SM-840 einzuhalten.

Solder Resist vs. Solder Mask – ist das dasselbe?

Ja. In der modernen PCB-Terminologie sind „Solder Resist“ und „Solder Mask“ austauschbar.

Resist betont die Widerstandsfähigkeit gegen geschmolzenes Lot, Mask die fotolithografische Strukturierung.

In Gerber-Daten erscheinen sie als:

- Top Solder Mask (.GTS)

- Bottom Solder Mask (.GBS)

Beide definieren Bereiche ohne Lötstoppmaske – nicht die Bereiche mit Maske.

Dauerhafte vs. temporäre Lötmasken

| Merkmal | Dauerhaft (LPI/Epoxid/Trockenfilm) | Temporär (Peelable) |

|---|---|---|

| Zweck | Langzeitschutz auf fertiger PCB | Temporärer Schutz während der Prozesse |

| Applikation | Leiterplattenfertiger | Bestücker/Techniker |

| Aushärtung | UV + Wärme | Raumtemperatur oder milde Wärme |

| Entfernung | Bleibt dauerhaft | Abziehen oder Auswaschen |

| Beispiel | Grüne Lötstoppmaske | Blaue Latexmaske fürs selektive Löten |

Dauerhafte Masken definieren das endgültige Lötmuster; temporäre schützen gezielte Zonen während der Bearbeitung.

Lötstopp-Farben: Warum ist Grün so verbreitet?

Fast jede Leiterplatte ist grün – aus technischen und praktischen Gründen.

Warum dominiert Grün?

- Beste Prozess-Sichtbarkeit: Hervorragender Kontrast zu Kupfer und Bestückungsdruck – vorteilhaft für AOI.

- Reife Prozesskontrolle: Belichtung und Aushärtung sind für grüne Systeme optimal abgestimmt – konstante Qualität, geringe Fehlerquote.

- Thermisch/chemisch robust: Grüne Pigmente verkraften Reflow und Reinigungschemie meist besser.

Andere Farben & Trade-offs

- Schwarz: Edle Optik, verdeckt Leiterbahnen – aber schwacher Kontrast, Wärmestau möglich.

- Weiß: In Beleuchtungs-/LED-Anwendungen beliebt, reflektiert Licht – kann vergilben.

- Rot/Blau: Gut für Prototypen/Branding – teils größere Prozess-Toleranzen.

- Transparent: Für bestimmte Hochfrequenz-Anwendungen – Kupferoptik bleibt sichtbar.

Die Farbe beeinflusst die Elektrik kaum, aber Inspektion und Ausbeute durchaus.

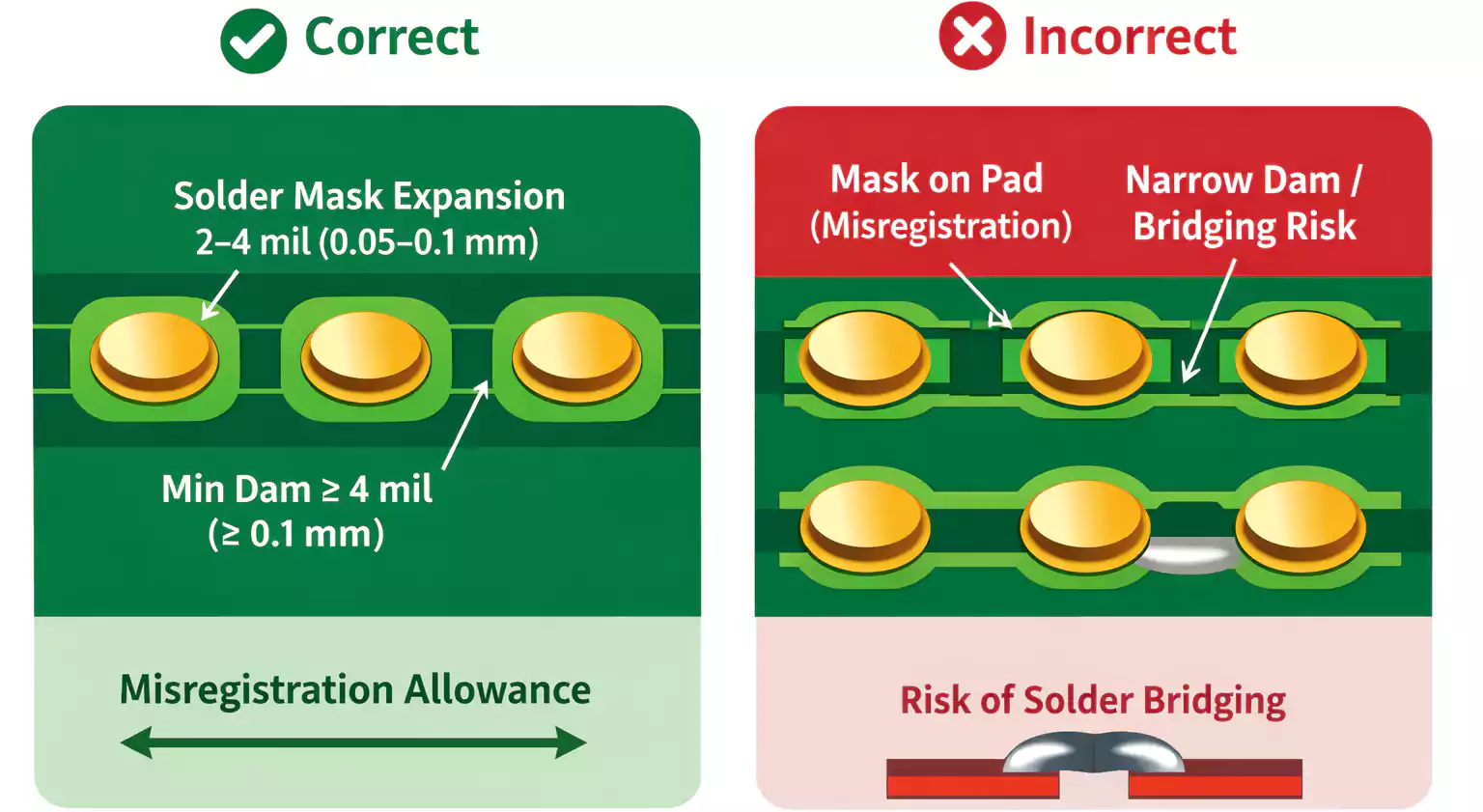

Visueller Leitfaden: Solder Resist & typische Fehler

Typische Strukturen:

- Pad-Öffnungen: Freiliegende, lötfähige Kupferbereiche.

- Abgedeckte Vias (Tented Vias): Verhindern Lötmitnahme.

- Lötstopp-Stege (Solder Dams): Schmale Stege zwischen Pads gegen Lötbrücken.

Häufige Defekte:

- Fehlausrichtung (Misregistration): Maske überlappt Pad-Ränder – wegen Ausrichtfehlern oder zu kleiner Expansion.

- Slivers/gebrochene Stege: Zu schmale Maskenstege (< 4 mil).

- Blasen/Nadelstiche: Luft oder Verunreinigung beim Beschichten – unzureichende Reinigung/Entgasung.

- Ablösen/Delamination: Schwache Haftung oder falsches Curing.

- Unregelmäßiger Glanz/Farbton: Ungleichmäßige Schichtdicke oder Prozessschwankungen.

Design-Richtlinien (DFM)

1) Solder-Mask-Expansion

In CAD-Tools werden Öffnungen typischerweise 2–4 mil um jedes Pad erweitert, um Ausrichttoleranzen abzudecken.

Zu wenig → Gefahr, dass Maske Pad-Kanten überdeckt.

Zu viel → erhöhtes Risiko von Lötbrücken.

2) Minimale Stegbreite (Dam/Web)

Zwischen benachbarten Pads nach Expansion mindestens 4 mil einhalten.

Bei dunklen Farben (z. B. Schwarz) ≈ 5 mil vorsehen, da die Bildtoleranz geringer ist.

3) Via-Behandlung

- Tented Vias: Komplett abdecken, um Lötmitnahme zu verhindern.

- Plugged/gefüllte Vias: Harzgefüllt, z. B. unter BGAs.

- Offene Vias: Für Test- oder thermische Zwecke.

4) Kommunikation mit dem Fertiger

Nehmen Sie Lötstopp-Hinweise in die Fertigungszeichnung auf:

- Maskentyp (LPI, Farbe, Glanzgrad)

- Expansionsregeln

- Anforderungen an Via-Tenting/Plugging

- IPC-Klasse (i. d. R. IPC-SM-840 Type T, Class 2/3)

Fehlersuche & Nacharbeit

| Problem | Wahrscheinliche Ursache | Maßnahme |

|---|---|---|

| Abblättern/Blasen | Verunreinigtes Kupfer, schwache Haftung | Reinigung verbessern / Vorbäckung |

| Maskenversatz | Fehler bei Belichtung/Registrierung | Ausrichtung nachjustieren |

| Slivers/fehlende Maske | Stege zu schmal | Stegbreite im Layout erhöhen |

| Oxid unter der Maske | Unvollständiges Curing/Hohlräume | UV-/Thermoprofil prüfen |

| Kupfer freilegen (Rework) | Designänderung/Testpunkt | Kontrollierte Maskenentfernung (s. unten) |

Wie entfernt man Solder Resist (für Rework)?

Bei Nacharbeiten oder Modifikationen kann es nötig sein, die Lötstoppmaske zu entfernen. Gängige Methoden:

- Mechanisches Abtragen: Für kleine Bereiche – Glasfaserstift oder Skalpell.

- Mikrostrahlen (Micro-abrasion): Feines Strahlmittel trägt die Schicht schonend ab.

- Chemisches Abbeizen: Spezielle Lösemittel – am besten vom Profi.

- Laserablation: Sehr präzise, aber teuer; für HDI-Rework.

Das darunterliegende Kupfer nicht beschädigen. Das Entfernen verändert Rauigkeit, Lötbarkeit und ggf. die Impedanz hochfrequenter Leiterbahnen.

FAQ

Ist Solder Resist dasselbe wie Solder Mask?

Resist betont die Löt-Resistenz, Mask die fotolithografische Strukturierung.

Woraus besteht Solder Resist?

Aus Epoxid-/Polyimidharz, Härter, Photoinitiator sowie Pigment/Füllstoff für Farbe und Robustheit.

Wie dick ist die Lötstoppmaske üblicherweise?

Typisch 0,8–1,2 mil (20–30 µm) auf ebenen Flächen; an Kanten dünner.

Warum ist die Maske meist grün?

Bester optischer Kontrast und ausgereifte Prozesskontrolle – damit höhere Prüfgenauigkeit und Ausbeute.

Minimale Stegbreite?

In der Regel ≥ 4 mil (≈ 0,1 mm); für Schwarz/Weiß eher 5 mil.

Wann Vias abdecken oder füllen?

Kleine Vias tenten, um Lötmitnahme zu vermeiden; füllen, wenn sie unter BGA-Pads liegen oder thermisch kritisch sind.

Kann man Solder Resist entfernen?

für Rework/Test –, aber nur kontrolliert (mechanisch/chemisch), um Kupfer nicht zu schädigen.

Beeinflusst die Farbe die Leistung?

Elektrisch kaum, aber sie beeinflusst optische Prüfung und Wärmeverhalten. Grün liefert meist die besten Resultate.

Schlussfolgerung

Solder Resist wirkt wie ein einfacher Farbüberzug, ist aber eine kritische Schicht für Fertigbarkeit, Zuverlässigkeit und Lebensdauer Ihrer Leiterplatte. Wer Material, Schichtdicke, Designregeln und Farbeinflüsse versteht, kommuniziert besser mit dem Leiterplattenfertiger und entwickelt robuste, serienreife Designs.

Kurz: Eine gut ausgelegte Lötstoppmaske ist kein Dekor – sie ist sichtbare Ingenieurspräzision.