Beim Design und in der Fertigung von Leiterplatten (PCBs) gehört die Lötstoppmaske – auch Lötstopplack, Solder Stop Mask oder Solder Resist genannt – zu den wichtigsten, aber oft missverstandenen Schichten. Ob Einsteigerin oder erfahrener Entwickler*in mit Fokus auf DFM (Design for Manufacturability): Dieser Leitfaden erklärt, was eine Lötstoppmaske ist, warum sie wichtig ist, wie man sie richtig auslegt, welche Materialien/Typen es gibt, welche Fehlerbilder auftreten können und wie Sie Anforderungen klar an den Fertiger kommunizieren, um verlässliche, reproduzierbare Ergebnisse zu erzielen.

Was ist eine Lötstoppmaske?

Ganz einfach: Die Lötstoppmaske ist eine dünne, schützende Polymerschicht auf der Leiterplatte. Sie bedeckt Kupferleiterbahnen und verhindert beim Bestücken, dass Lot zwischen eng beieinanderliegenden Pads „überbrückt“ und ungewollte elektrische Verbindungen entstehen. Gleichzeitig schützt sie Kupfer vor Oxidation, Umwelteinflüssen und Kontamination.

In EDA-Tools und Gerber/CAM-Dateien werden Lötstopp-Layer als Negativbild beschrieben: Bereiche ohne Maske entsprechen den freigestellten Pads oder Vias.

Der Standardfarbton ist Grün, doch es gibt viele Varianten – z. B. Rot, Blau, Schwarz, Weiß, Gelb oder Violett.

Warum ist die Lötstoppmaske so wichtig?

Für Neulinge sieht sie wie „grüne Farbe“ aus – in Wahrheit erfüllt sie mehrere zentrale Aufgaben:

1) Verhindert Lötbrücken und Kurzschlüsse

Flüssiges Lot fließt dorthin, wo es am leichtesten ist. Ohne Maske kann es zwischen benachbarten Pads/Leitungen überbrücken. Die Maske isoliert die Kupferoberfläche und hält das Lot auf den vorgesehenen Lötflächen.

2) Schutz vor Korrosion und Oxidation

Unbedecktes Kupfer oxidiert durch Luftfeuchtigkeit. Das verschlechtert die Lötbarkeit und erhöht den Widerstand. Die Maske schirmt Kupfer dagegen ab.

3) Geringere Umgebungs- und mechanische Schäden

Die Maske dient als physikalische Barriere: weniger Kratzer, geringere Feuchteaufnahme, weniger chemische Verunreinigung – und damit weniger Ausfälle.

4) Höhere Bestückungs-Ausbeute

Bei Reflow- oder Wellenlöten führt die Maske das Lot gezielt, stabilisiert den Prozess und verbessert die Erträge.

Typen und Materialien der Lötstoppmaske

Nicht jede Maske ist gleich – Anwendung und Designanforderungen bestimmen die passende Variante.

Polymerzusammensetzung

Typischerweise enthält die Maske:

- Harz (Epoxid, Polyurethan, Acryl) als Grundmatrix,

- Härter zur Vernetzung,

- Füllstoffe & Pigmente für Schichtdicke und Farbe,

- UV-aktive Komponenten für die Fotolithografie.

Gängige Maskenformate

LPI – Liquid Photoimageable Solder Mask

Heute der Industriestandard: flüssig aufgetragen, per UV belichtet und entwickelt. Eignet sich für feine Strukturen, bietet gute Haftung und Auflösung.

Trockener, photoimageabler Film (Dry Film)

Als Folie laminiert. Sehr gleichmäßige Dicke und scharfe Kanten – ideal bei sehr feinen Pitch-Abständen oder hoher Dichte, jedoch meist teurer.

Klassische Epoxid-Flüssigmasken

Kostengünstig, aber geringere Präzision als photoimageable Varianten – ausreichend für einfache Platinen.

Designrichtlinien (DFM) für die Lötstoppmaske

Die korrekte Auslegung ist nicht nur Optik – sie entscheidet, ob die Platine stabil fertigbar und bestückbar ist.

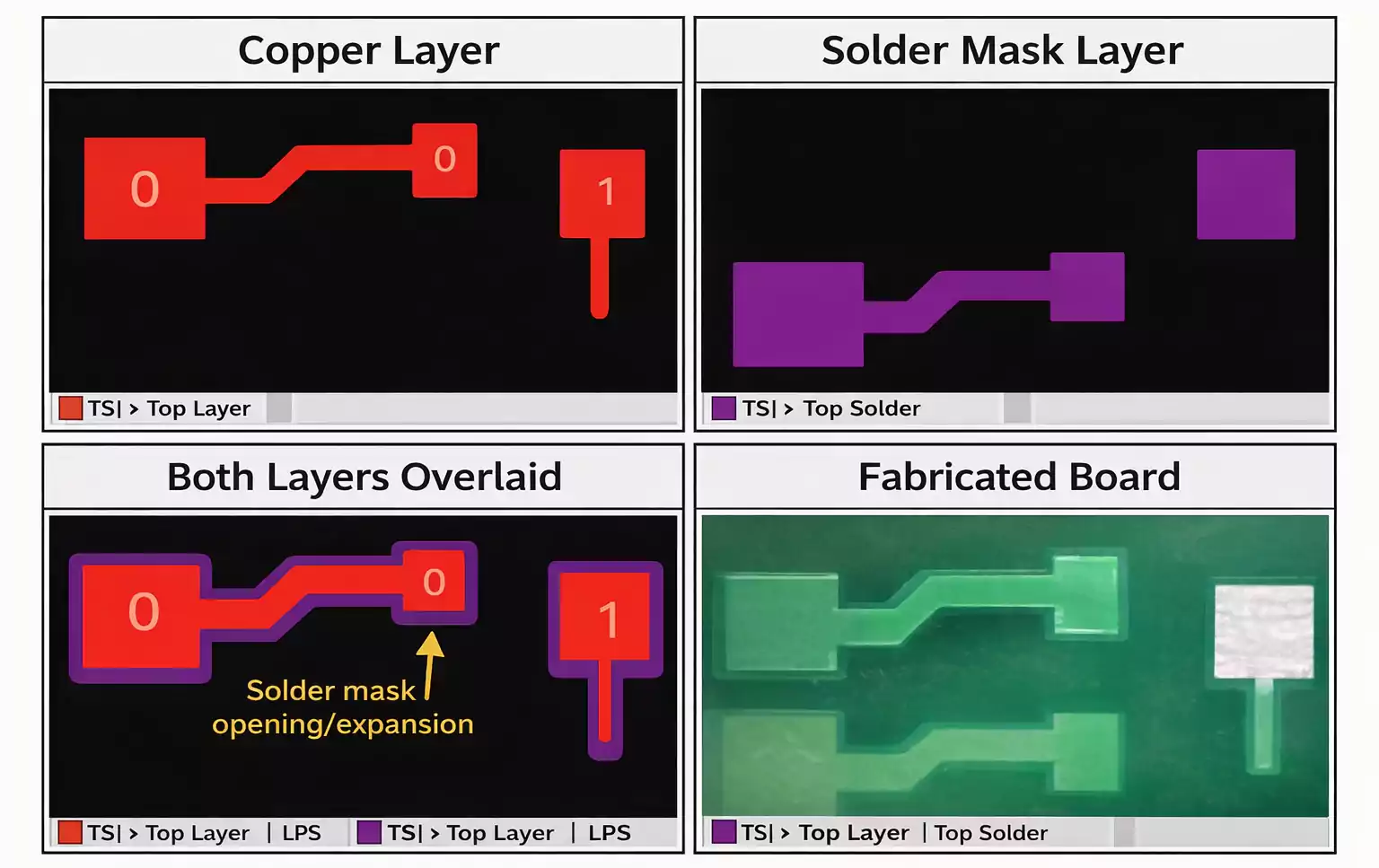

Grundbegriffe: Öffnung, Abstand, Expansion

Diese Begriffe sollten sitzen:

- Solder Mask Opening (Öffnung): Bereich ohne Maske, damit Pad oder Via lötbar/freigestellt ist.

- Clearance (Abstand): Minimalabstand zwischen Maskenkante und Kupferstrukturen.

- Expansion (Erweiterung): Gezielte Vergrößerung/Verkleinerung der Öffnung, um Fertigungstoleranzen/Versatz auszugleichen oder bestimmte Pad-Definitionen (NSMD vs. SMD) zu erreichen.

Ein gutes Gleichgewicht verhindert unerwünschtes Lotwandern – und dass die Maske auf das Pad „kriecht“ und die Lötbarkeit behindert.

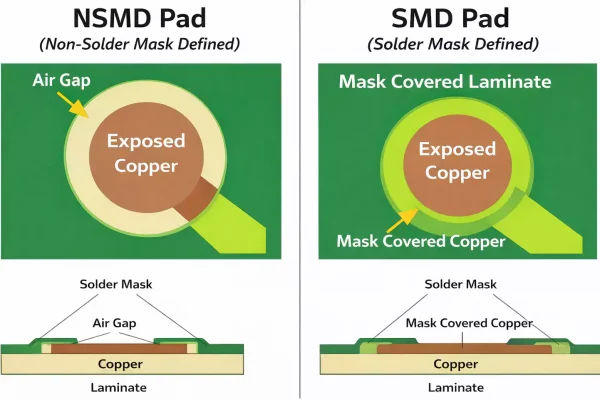

NSMD vs. SMD-Pads

Die Maske beeinflusst die Pad-Definition:

- NSMD (Non-Solder-Mask-Defined): Die Öffnung ist größer als das Kupferpad. Das Lot benetzt das Kupfer vollständig. Häufig bei feinen BGAs; gilt als lötzuverlässig.

- SMD (Solder-Mask-Defined): Die Öffnung ist kleiner als das Pad; die Maskenkante überlappt das Kupfer und kann mechanisch stabilisieren. Erfordert jedoch saubere Prozesskontrolle, um die Benetzung nicht zu stören.

Saubere CAD-Regeln reduzieren Bestückungsrisiken und vermeiden nachträgliche Korrekturen beim Hersteller.

Mindest-Stege (Web/Sliver)

Als Web/Sliver bezeichnet man schmale Maskenstege zwischen Pads/Leiterbahnen. Zu große Expansion oder zu enger Padabstand kann diese Stege „wegnehmen“ – mit erhöhter Kurzschlussgefahr. Halten Sie den Mindeststeg ein (spezifiziert durch Ihren Fertiger).

Praktische DFM-Regeln

- Maskenöffnungen etwas größer als die Kupferpads wählen, damit Pads nicht versehentlich überdeckt werden.

- Mindestabstände zwischen Maske und Leiterbahnen einhalten, um Isolationsausfälle zu vermeiden.

- Vor Freigabe Fertiger-Fähigkeiten prüfen – Toleranzen und minimale Stegbreiten variieren pro Prozess.

Farbe und Optik – spielt das eine Rolle?

Elektrisch macht die Farbe keinen Unterschied, praktisch allerdings schon:

- Grün ist Standard: bewährt, gutes UV-Verhalten bei der Belichtung und hoher Kontrast für Inspektion.

- Schwarz/Weiß sieht edel aus, erschwert aber Sichtprüfung und Rework.

- Rot/Blau etc. eignen sich zur Varianten-/Revisionskennzeichnung oder fürs Branding.

Bei hohen Stückzahlen und strenger Inspektion bleibt Grün meist die sinnvollste Wahl.

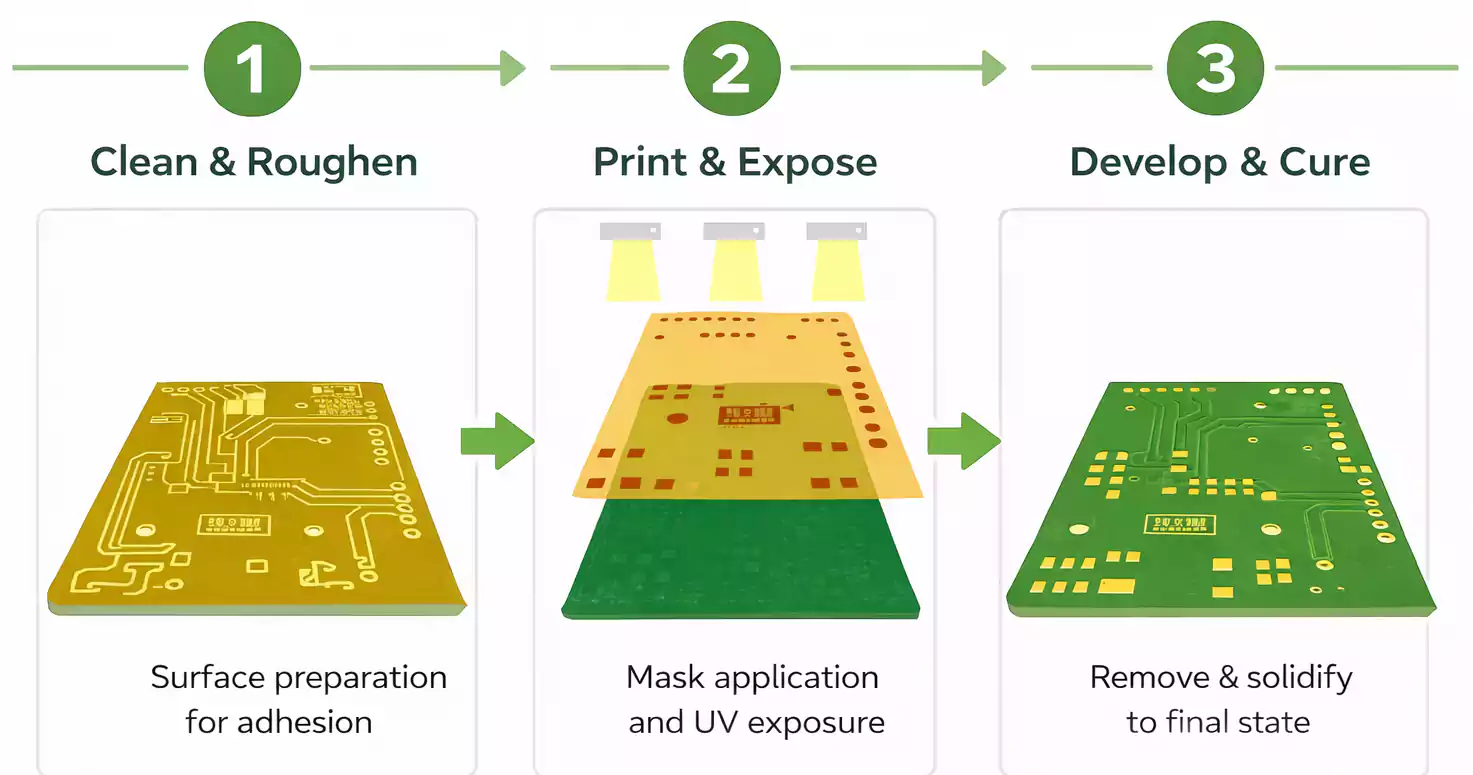

Wie wird die Lötstoppmaske aufgebracht?

Typischer Industrieprozess (hochlevel):

- Panelvorbereitung – Reinigen und Aufrauen der Kupferoberfläche für bessere Haftung.

- Beschichtung – z. B. Vorhangbeschichtung, Siebdruck oder Sprühauftrag.

- Vorhärtung (Pre-Bake) – Teilaushärtung zur Stabilisierung der Schicht.

- Belichtung & Entwicklung – UV-Belichtung definiert die Öffnungen; anschließendes Entwickeln.

- Endaushärtung – vollständige Vernetzung für mechanische/chemische Beständigkeit.

Dry-Film oder Direktdruck variieren Details, folgen aber denselben fotolithografischen Prinzipien.

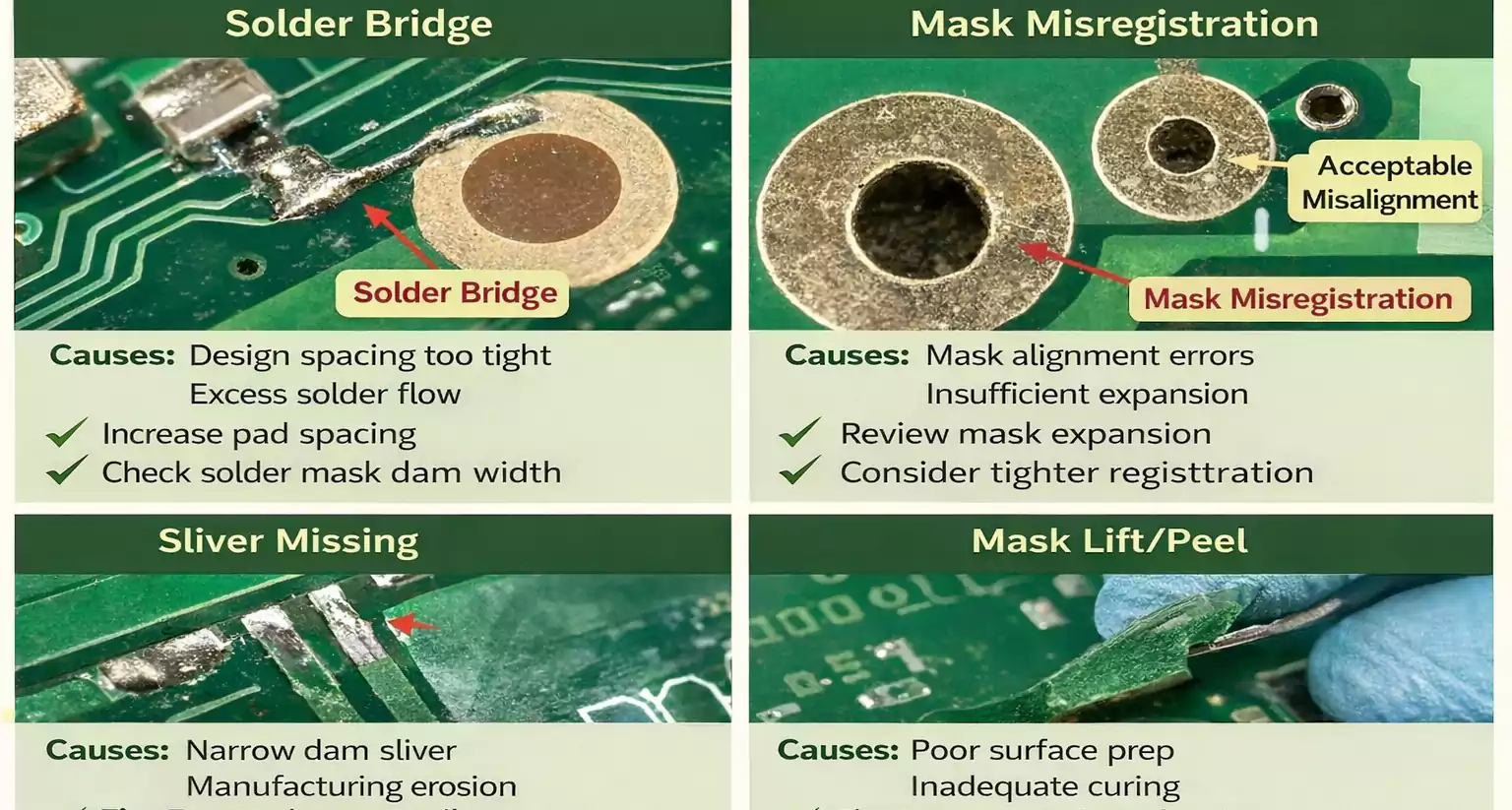

Häufige Probleme & Troubleshooting

Selbst bei gutem Design können in Fertigung/Bestückung Fehler auftreten:

Maskenversatz (Misregistration)

Stimmt die Registrierung nicht, überdeckt die Maske ggf. Teile eines Pads oder lässt ungewollte Lücken – schlechte Lötbarkeit droht. Expansion/Clearance korrekt auslegen!

Fehlende Stege & Lötbrücken

Zu viel Expansion oder zu enge Abstände „löschen“ die Maske zwischen Pads – die Schutzfunktion sinkt, Lötbrücken werden wahrscheinlicher.

Verunreinigung & mangelhafte Haftung

Unzureichende Reinigung oder Aushärtung führt zu Blasen/Abhebungen/Abplatzungen – Kupfer liegt wieder frei.

Temporäre & abziehbare Masken

In bestimmten Montageschritten kommen temporäre/abziehbare Masken zum Einsatz, z. B. zum Schutz während Wellenlöten oder Rework. Sie ersetzen die permanente Lötstoppmaske nicht, sondern werden nach dem Prozess entfernt.

Anforderungen klar an den Fertiger kommunizieren

So vermeiden Sie Verzögerungen und Missverständnisse:

- Pad-Typ explizit nennen (NSMD oder SMD).

- Expansion/Clearance in Gerber bzw. in den Fertigungsnotizen eindeutig angeben.

- Mindest-Stegbreite (Web) anhand der DFM-Grenzen des Fertigers bestätigen.

- Farbe, Finish und eventuelle temporäre Masken vorab klären.

Kurz-FAQ

Was ist der Unterschied zwischen Lötstoppmaske und Pastenmaske?

Die Lötstoppmaske ist eine permanente Schutzschicht auf der Platine. Die Pastenmaske (Stencil) ist ein temporäres Werkzeug, um Lotpaste beim Bestücken aufzutragen.

Braucht jede Leiterplatte eine Lötstoppmaske?

Für moderne, automatisierte Montage (Reflow/Welle) praktisch immer – für handgelötete Einfachplatinen theoretisch optional, aber empfohlen.

Welche Expansion/Clearance sollte ich wählen?

Es gibt keinen Universalschlüssel. Werte hängen von Fertiger-Toleranzen, Padgröße und Pitch ab. In der Praxis sind 2–5 mil (≈ 0,05–0,13 mm) Expansion üblich – plus genügend Maskensteg zur Vermeidung von Brücken.

Fazit

Die Lötstoppmaske ist weit mehr als ein optischer Anstrich – sie ist ein entscheidendes, funktionales Schutzelement, das eine zuverlässige Fertigung und langfristige Performance ermöglicht. Wer versteht, was die Maske leistet, wie man sie richtig designt, aufbringt und Fehler behebt, steigert Qualität, Ausbeute und Zuverlässigkeit der Produkte spürbar.

Der Schlüssel ist die Kombination aus guten Designentscheidungen, sauberer DFM-Abstimmung und klarer Kommunikation mit dem Leiterplattenfertiger. Mit dieser Grundlage sind Ihre PCBs auf Langlebigkeit ausgelegt.