In der Fertigung von Leiterplatten (Printed Circuit Boards, PCB) ist es entscheidend, in jeder Produktionsphase hohe Qualitätsstandards einzuhalten. Obwohl entlang des gesamten Herstellungsprozesses verschiedene Qualitätsprüfungen stattfinden, bildet FQC (Final Quality Control) – die Endqualitätskontrolle – die letzte Prüfstelle, bevor Produkte das Werk verlassen. Dieser Schritt stellt sicher, dass nur hochwertige, fehlerfreie Leiterplatten beim Kunden ankommen. Dieser Leitfaden erklärt, was FQC ist, wie sie in den Gesamtprozess passt und warum die FQC-Verpackung für die Unversehrtheit der Leiterplatte während des Transports so wichtig ist.

Was ist FQC (Final Quality Control) in der Leiterplattenfertigung?

FQC steht für Endqualitätskontrolle und findet unmittelbar vor dem Versand an den Kunden statt. Es ist die letzte Chance, Fehler zu entdecken, die in früheren Fertigungsstufen unbemerkt geblieben sind. Während IQC (Wareneingangsprüfung) und IPQC (In-Process-Qualitätskontrolle) Materialfehler bzw. Prozessfehler prüfen, stellt FQC sicher, dass die fertige Leiterplatte allen geforderten Spezifikationen entspricht.

Das Hauptziel der FQC ist es, zu verhindern, dass fehlerhafte Leiterplatten den Kunden erreichen. Sie fungiert als Schutzbarriere gegen Fertigungsfehler, die zuvor nicht erfasst wurden – z. B. elektrische Defekte, mechanische Mängel oder Probleme, die beim Verpacken und Versenden auftreten können. Kurz: FQC ist das letzte „Tor“, das die bestmögliche Produktqualität gewährleistet.

Rolle der FQC im Herstellungsprozess von Leiterplatten

Die Leiterplattenfertigung umfasst mehrere Stufen, jede mit eigenen Qualitätsprüfungen. Die FQC erfolgt nachdem die Platine vollständig gefertigt und getestet wurde, bevor sie verpackt und verschickt wird. Der Ablauf im Überblick:

- DFM (Design for Manufacturing): Sicherstellen, dass das Design fertigungsgerecht ist.

- IQC (Incoming Quality Control): Prüfung der Rohmaterialien vor Produktionsbeginn.

- IPQC (In-Process Quality Control): Prüfungen während der Fertigung; Fokus u. a. auf Lötqualität und Bauteilplatzierung.

- AOI (Automated Optical Inspection): Optische Inspektion zur Erkennung offensichtlicher Fehler.

- FQC (Final Quality Control): Schlussprüfung, ob die Platine vor dem Versand alle Standards erfüllt.

- OQA (Outgoing Quality Assurance): Kontrolle von Verpackung und Dokumentation vor der Auslieferung.

Wenn eine Leiterplatte die FQC erreicht, hat sie bereits mehrere Prüfungen durchlaufen. Dennoch bleibt FQC unverzichtbar, um sicherzustellen, dass alle vorherigen Checks korrekt durchgeführt wurden und keine späten Fehler unentdeckt bleiben.

Was prüft die FQC?

Die FQC soll ein breites Spektrum an Mängeln aufdecken, die Leistung, Sicherheit oder Zuverlässigkeit der Leiterplatte beeinträchtigen könnten. Sie umfasst visuelle Inspektionen sowie funktionale/elektrische Tests, um die Einhaltung der Qualitätsstandards zu bestätigen.

1) Sichtprüfung (Appearance Check)

Der erste Teil der FQC ist eine optische Inspektion. Typische Prüfpunkte:

- Kratzer oder Abrieb auf der Oberfläche

- Verschmutzungen wie Staub, Öl oder Fingerabdrücke

- Fehlausrichtung/Versatz von Bauteilen oder Lötpads

- Verfärbungen oder Oxidation durch unsachgemäße Handhabung oder Lagerung

Solche Mängel können die Funktion der Leiterplatte und ihre Montierbarkeit beeinträchtigen. Sichtbare Kratzer auf Kupferbahnen können z. B. Kurzschlüsse verursachen.

2) Maß- und Bohrungsprüfung (Dimension & Hole Inspection)

Exakte Abmessungen und korrekt positionierte Bohrungen sind für die Bestückung entscheidend. In der FQC werden u. a. geprüft:

- Langlöcher/Schlitze

- V-Nut-Kanten (V-Cut)

- Bohrungen für Bauteilmontage

Abweichungen von den Designvorgaben führen schnell zu Ausrichtungsfehlern in der Montage – die Platine wird unbrauchbar.

3) Lötstoppmaske und Bestückungsaufdruck (Solder Mask & Silkscreen)

Die Lötstoppmaske schützt Kupfer vor Luft und Oxidation. In der FQC wird kontrolliert:

- Abdeckung: kein freiliegendes Kupfer

- Ausrichtung: Fehlpassungen können Kurzschlüsse oder Lötprobleme verursachen

- Lesbarkeit/Position der Silkscreen-Beschriftung (Bauteilbezeichnungen etc.)

4) Goldkontakte und Oberflächenfinish (Gold Fingers & Surface Finish)

Goldkontakte am Platinenrand dienen als Steckverbinder, vor allem in High-Speed-Anwendungen. Geprüft werden Lage und Oberflächenqualität – frei von Graten, Absplitterungen oder Oxidation. Zudem wird das Oberflächenfinish bewertet, z. B. ENIG (chem. Nickel/Immersionsgold) oder HASL (Heißluftverzinnung).

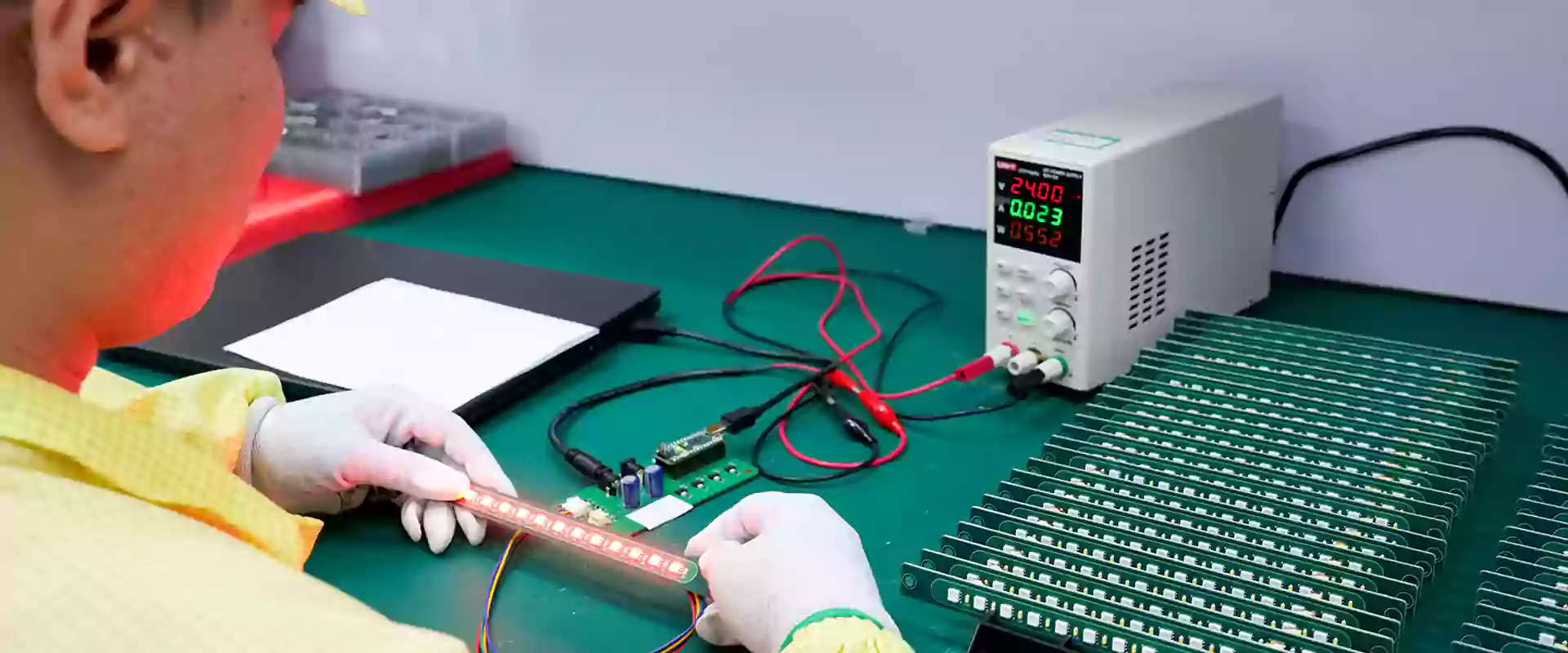

5) Elektrische Tests (Electrical Testing)

Elektrische Prüfungen sind essenziell, weil sie unsichtbare Fehler aufdecken. Gängig sind:

- Flying-Probe-Test: Über federnde Nadeln werden definierte Testpunkte kontaktiert; Nachweis von Unterbrechungen und Kurzschlüssen.

- Fixture-/Nadelbett-Test: Effizient für die Serienfertigung; die Platine wird über ein kundenspezifisches Nadelbett gleichzeitig an vielen Punkten geprüft.

Diese Tests stellen sicher, dass Signalintegrität und Stromversorgung wie vorgesehen funktionieren.

Was ist FQC-Verpackung?

Nach der FQC beginnt die Verpackungsphase – ebenso wichtig, um eine unbeschädigte Ankunft zu gewährleisten. Die Verpackung schützt die Leiterplatte während Transport und Lagerung.

Warum ist die FQC-Verpackung so wichtig?

Während die FQC die Produktqualität selbst bestätigt, soll die FQC-Verpackung Schäden während des Transports verhindern. Selbst eine perfekt gefertigte Leiterplatte kann bei schlechter Verpackung beeinträchtigt werden. So trägt Verpackung zur Qualität bei:

- Schutz vor Feuchtigkeit: Luftfeuchte kann oxidieren und die Zuverlässigkeit mindern. Deshalb werden PCBs mit Trockenmitteln (Desiccants) verpackt und in Vakuum- oder Feuchtigkeitssperrbeuteln versiegelt.

- Schutz vor ESD: Leiterplatten sind empfindlich gegenüber elektrostatischer Entladung. Es kommen antistatische/ESD-Schutzbeutel und geeignete Materialien zum Einsatz.

- Mechanischer Schutz: Dünne Substrate oder feine Strukturen sind fragil. Luftpolsterfolie oder Schaumstoffe dämpfen Vibrationen und Stöße.

- Kennzeichnung: Klare Labels sind wichtig für Bestandsführung und Versandgenauigkeit – z. B. Teilenummer, Menge, kundenspezifische Angaben. So kommt die richtige Ware zum richtigen Empfänger.

Schritte der FQC-Verpackung

- Reinigung: Entfernen von Rückständen, Staub und Fingerabdrücken, die später zu Defekten führen könnten.

- Vakuum-/Sperrverpackung: Versiegeln in einem Vakuum- bzw. Feuchtigkeitssperrbeutel zum Schutz vor Oxidation.

- ESD-gerechte Verpackung: Verwendung antistatischer/abschirmender Beutel für empfindliche Baugruppen.

- Polsterung: Einbringen von Luftpolsterfolie oder Schaum zur Vermeidung mechanischer Beschädigungen.

- Kennzeichnung: Vollständige Etiketten mit allen Ident- und Versanddaten.

- Dokumentation: Beilegen eines Qualitätsprüfberichts als Nachweis bestandener Kontrollen.

Was erkennt FQC – und was nicht?

FQC kann erkennen:

- Elektrische Fehler: Unterbrechungen, Kurzschlüsse

- Mechanische Fehler: Fehlausrichtung, Kratzer, mangelhafte Lötstellen

- Oberflächenfehler: unzureichende Lötstoppmaske, Probleme bei der Silkscreen-Beschriftung

- Feuchte-/Oxidationsthemen (durch geeignete Verpackung)

FQC erfasst in der Regel nicht:

- Langzeitzuverlässigkeit: erfordert Langzeittests wie Temperaturwechsel oder Stresstests, die nicht Teil der FQC sind

- Mikroskopische Defekte: sehr feine Risse oder schwache Lötverbindungen können der Standardinspektion entgehen

Fazit

Die FQC ist die letzte Prüfstufe in der Leiterplattenfertigung, bevor Produkte zum Kunden gehen. Sie stellt sicher, dass Platinen die geforderten Standards erfüllen und keine zuvor übersehenen Fehler mehr enthalten. Ebenso entscheidend ist die FQC-Verpackung, die die Platinen während Transport und Lagerung schützt und so eine einwandfreie Ankunft sicherstellt.

Wer den FQC-Ablauf – von der Inspektion bis zur Verpackung – versteht, kann als Hersteller Prozesssicherheit erhöhen und als Kunde Produktqualität absichern. Ob Sie Ihre FQC verbessern möchten oder die Qualität Ihrer Leiterplatten verifizieren wollen: Diese Endqualitätskontrolle ist eine Schlüsselstufe für zuverlässige, funktionssichere Produkte.