In der modernen Elektronik reicht es nicht mehr aus, integrierte Schaltungen (ICs) einfach auf eine Leiterplatte (PCB) zu löten, um extremen Anforderungen an Baugröße, Geschwindigkeit und Zuverlässigkeit gerecht zu werden.

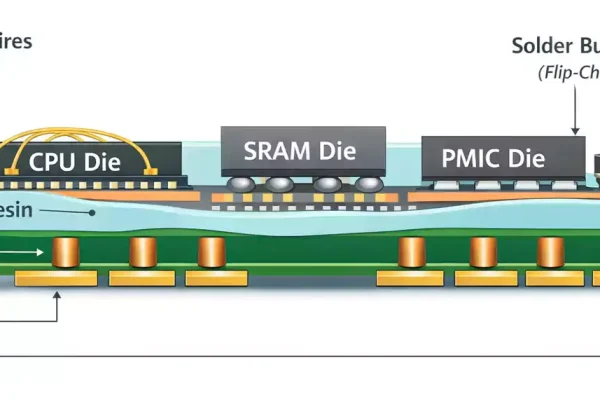

Um physikalische und elektrische Grenzen zu überwinden, entwickelten Ingenieur*innen das Multi-Chip-Modul (MCM) – eine kompakte, hochdichte Gehäusetechnologie, die mehrere nackte Chips auf einem gemeinsamen Substrat integriert.

Im Kern ist ein MCM eine miniaturisierte, hochpräzise „PCB“, aus Packaging-Sicht jedoch ein Systemgehäuse der Stufe 3 (Level-3), das die Lücke zwischen konventionellen IC-Packages und der Träger-PCB schließt.

Dieser Beitrag erklärt, was ein MCM ist, warum es eingesetzt wird und wie die verschiedenen MCM-Typen konstruiert und gefertigt werden.

Was ist ein Multi-Chip-Modul (MCM)?

Ein Multi-Chip-Modul ist eine Gehäusetechnik, bei der mehrere nackte Dies direkt auf einem gemeinsamen Substrat montiert werden – statt jeden Chip separat zu verpacken.

Zentrale Merkmale

- Verzicht auf einzelne IC-Gehäuse

- Mehrere Chips teilen sich ein hochdichtes Substrat

- Deutlich kürzere Verbindungswege zwischen den Chips

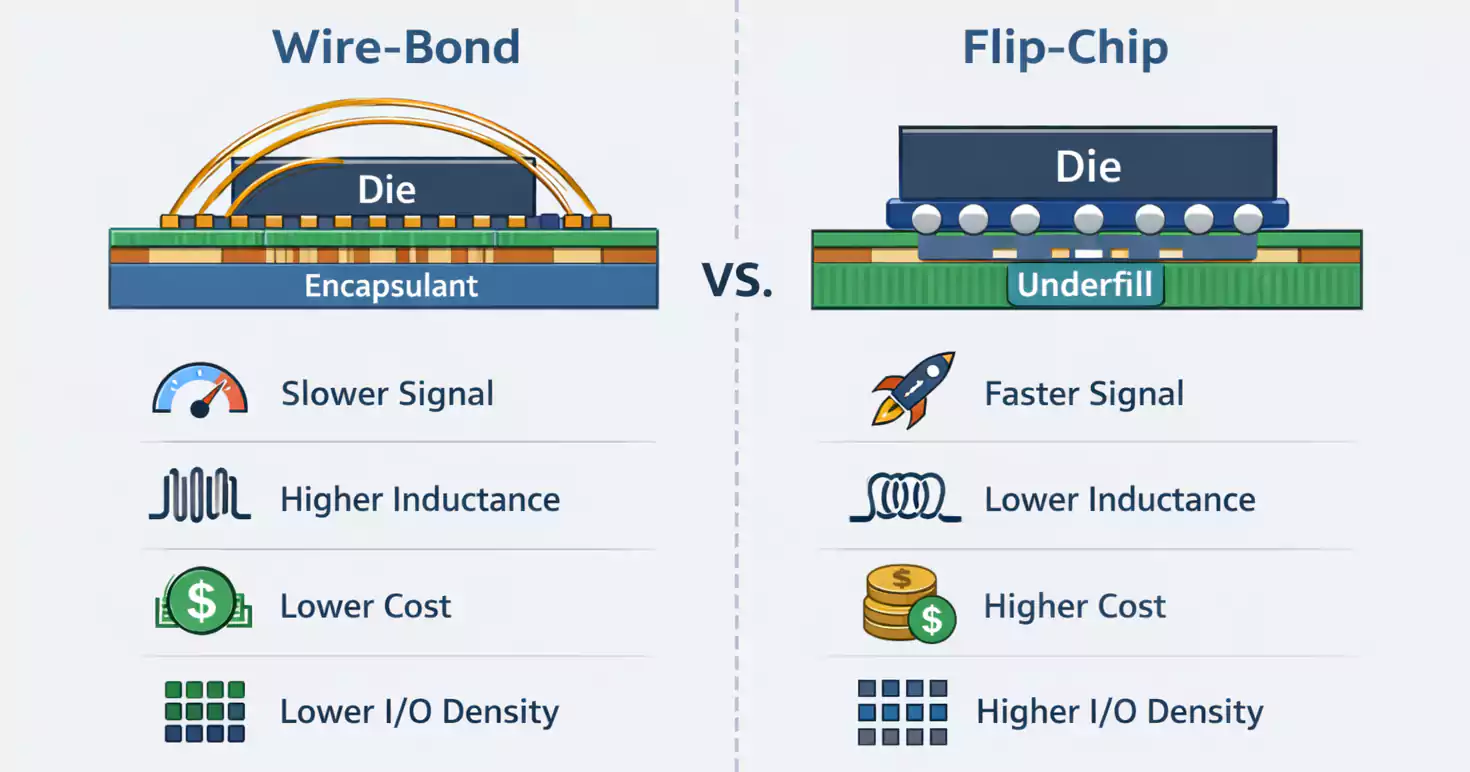

- Geringere parasitäre Induktivitäten und Kapazitäten

Übliche Verbindungsverfahren

- Drahtbonden (Wire Bonding)

- Flip-Chip-Bonden

- TAB (Tape Automated Bonding)

- Flip-TAB

Warum Multi-Chip-Module einsetzen?

Die Hauptmotive für MCM sind Miniaturisierung, Performance und Systemintegration.

1) Miniaturisierung und geringes Gewicht

Durch das Weglassen einzelner Chip-Packages schrumpfen Größe und Gewicht des Systems – entscheidend z. B. in Luft- und Raumfahrt, Verteidigung und kompakten Consumer-Geräten.

2) Hochgeschwindigkeits-Performance

Hochfrequente Signale verschlechtern sich über lange Leiterbahnen.

MCMs minimieren die Verbindungsstrecken zwischen den Chips und ermöglichen schnellere Signalausbreitung sowie saubere High-Speed-Eigenschaften.

3) System-Level-Integration

MCMs bündeln mehrere Funktionen/Chips in einem kompakten Modul – steigern die Leistung und vereinfachen gleichzeitig die Systemmontage.

MCM in der Packaging-Hierarchie

| Level | Beschreibung | Beispiel |

|---|---|---|

| Level 1 | Gehäuse für einzelnen Chip | Kunststoff-Package, PGA |

| Level 2 | Bestückung von Bauteilen auf PCB | Verschiedene PCB-Typen |

| Level 3 | System-Level-Packaging | Multi-Chip-Modul (MCM), hybride Systeme |

MCMs gehören zu Level-3-Gehäusen – zwischen IC-Package und Träger-PCB.

Das bedeutet: höhere Designkomplexität, engere Fertigungstoleranzen und höhere Kosten als bei klassischen PCB-Baugruppen.

Typen von Multi-Chip-Modulen

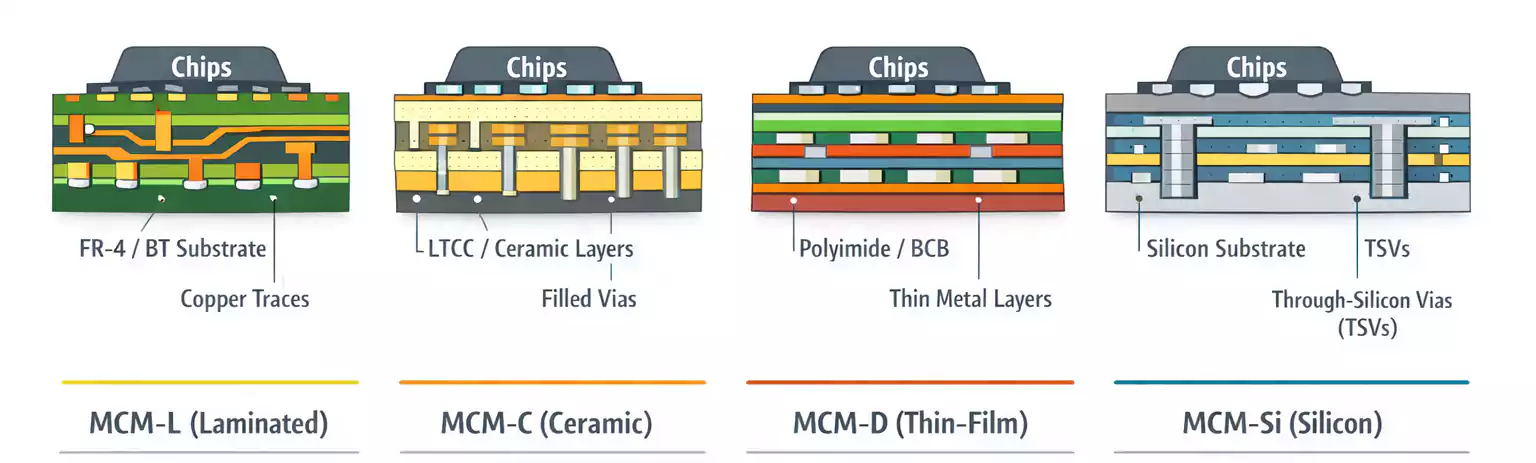

MCMs werden nach Substratmaterial und Fertigungsmethode klassifiziert. Die fünf häufigsten Typen sind MCM-L, MCM-C, MCM-D, MCM-D/C und MCM-Si.

1) MCM-L – Laminat-MCM (Laminated)

Technischer Überblick:

- Dünne Laminatsubstrate mit feinen Metalllagen

- Herstellung mit Standard-PCB-Prozessen

- Feinere Bohrungen, Pads und Leiterbahnbreiten

- Teilweise Werkzeuge wie in der Halbleiterfertigung

Vorteile:

- Günstigster MCM-Typ

- Reifer, gut skalierbarer Prozess

- Kompatibel mit gängigen PCB-Design-Flows

MCM-L bietet das beste Verhältnis aus Kosten und Fertigbarkeit.

2) MCM-C – Keramik-MCM (Ceramic)

Prozessbeschreibung:

- Leiterbahnen auf ungebrannten Keramikfolien strukturieren

- Durchkontaktierungen stanzen und füllen

- Lagen stapeln und gemeinsam sintern → mehrlagiges Keramiksubstrat

Eigenschaften:

- Teurer als MCM-L, günstiger als Dünnschicht-MCM

- Exzellente thermische Stabilität und Zuverlässigkeit

- Bewährt – seit Jahrzehnten z. B. in IBM-Mainframes

Design: PCB-Tools und Methoden lassen sich gut adaptieren.

3) MCM-D – Dünnschicht-MCM (Thin-Film)

Ansatz:

- Abwechselnd dünne dielektrische und metallische Schichten

- Abscheidung auf Si-, Keramik- oder Metallsubstraten

- Sehr ähnlich zur IC-Metallisierung

Vorteile:

- Extrem hohe Verdrahtungsdichte

- Hervorragende Wärmeleitung

- Ideal für Hochfrequenz/Hochleistungs-Anwendungen

Limitierungen:

- Erfordert hochentwickelte Design- und Fertigungsausrüstung

- Hohe Kosten, begrenzte Verfügbarkeit

4) MCM-D/C – Hybrid Dünnschicht / Co-Fired-Keramik

Kombiniert:

- Gesintertes mehrlagiges Keramiksubstrat und

- Dünnschicht-Interconnects auf der Oberseite.

Herausforderungen:

- Komplexe Materialkompatibilität

- Unterschiedliche thermische Ausdehnungskoeffizienten

- Hohe Prozess-Komplexität und Kosten

→ Häufig in Luft-/Raumfahrt oder Verteidigung, wo Keramik-Robustheit und Dünnschicht-Präzision gefordert sind.

5) MCM-Si – Silizium-Substrat-MCM

Konzept:

- Verwendung von Siliziumwafern als Substrat

- Metallstrukturen (Alu/Kupfer) auf Siliziumdioxid

- Fertigung nahezu identisch zur IC-Herstellung

Besondere Vorteile:

- Perfektes thermisches Matching zu den Dies

- Sehr gute Wärmeleitfähigkeit

- Hohe Zuverlässigkeit selbst bei extremen Temperaturen

Trade-off: Hohe Werkzeugkosten und begrenzte Skalierbarkeit, aber unübertroffene Performance für spezialisierte High-End-Systeme.

Fazit der Ingenieurs-Abwägungen beim MCM-Design

Performance vs. Kosten

MCMs liefern überlegene elektrische und mechanische Eigenschaften:

- Geringere Größe und Masse

- Weniger Signallaufzeit und Übersprechen

- Höhere Gesamzuverlässigkeit

Dem stehen gegenüber:

- Höhere Designkomplexität

- Höhere Fertigungskosten

- Geringere Ausbeute (Yield)

Integration vs. Fertigbarkeit

Für die meisten Massenmärkte ist höhere Integration auf einem einzelnen Chip (SoC) wirtschaftlicher als mehrere Dies in einem MCM.

Für kleine Stückzahlen oder Spezialanwendungen – z. B.:

- Luft- und Raumfahrt, Verteidigung

- Hochleistungs-Rechenmodule

- Spezielle Grafik-/Video-Prozessoren –

bleiben MCMs optimal, weil sie Chips aus unterschiedlichen Prozesstechnologien – etwa Analog + CMOS oder ECL + CMOS – in einem Modul vereinen können.

Schlussfolgerung

Das Multi-Chip-Modul (MCM) ist ein wichtiger Meilenstein der Elektronik-Gehäusetechnik: Es verbindet die Flexibilität von Leiterplatten mit der Dichte und Präzision der Halbleiterfertigung.

MCMs ermöglichen System-Level-Integration, höhere Geschwindigkeit und überlegene thermische Zuverlässigkeit bei kompakten Bauformen.

Auch wenn Kosten und Komplexität den breiten Einsatz begrenzen, treiben MCM-Technologien weiterhin missionskritische Hochleistungssysteme an – dort, wo konventionelle PCBs nicht mehr ausreichen.