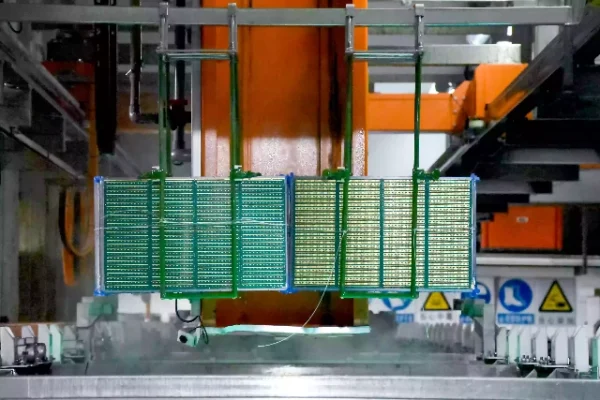

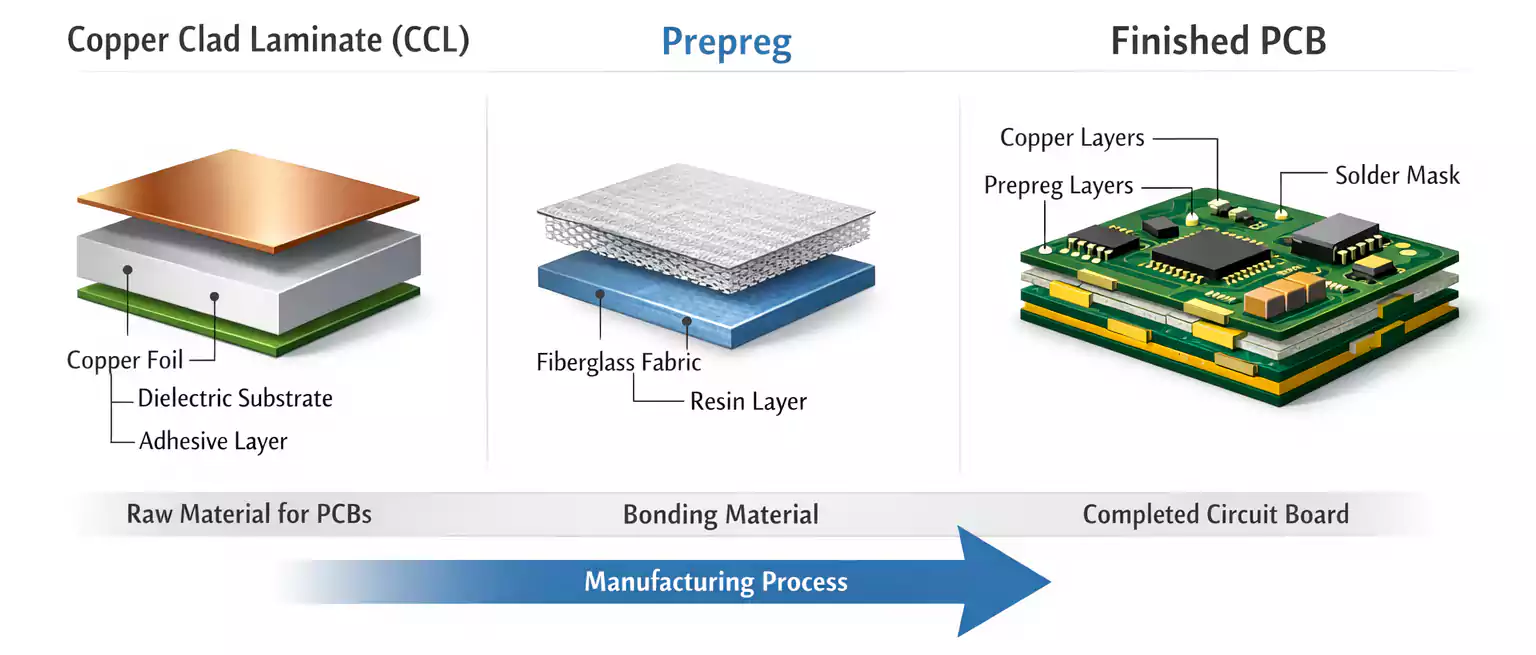

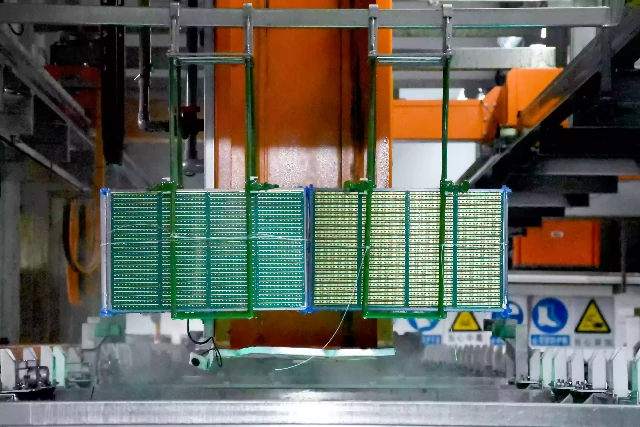

Die stromlose Kupferabscheidung (Electroless Copper Plating) ist ein zentraler Prozess zur Lochmetallisierung in der Leiterplattenfertigung und wird in der Elektronikindustrie weit verbreitet eingesetzt – insbesondere bei hochdichten, mehrlagigen PCBs. Ihr Hauptzweck ist es, eine gleichmäßige Kupferschicht auf den Lochwänden und der Leiterplattenoberfläche abzulegen, um zuverlässige elektrische Verbindungen und eine stabile Signalübertragung sicherzustellen.

Dieser Beitrag analysiert den Prozess der stromlosen Kupferabscheidung sowie die zugrunde liegenden Mechanismen und hilft Leserinnen und Lesern, diesen wichtigen Prozess besser zu verstehen.

Prozessübersicht

Nach dem Bohren und Reinigen benötigen PCB-Zwischenverbindungen eine Metallisierung. Die stromlose Kupferabscheidung ist ein klassischer Prozess für die Lochmetallisierung. Typische Schritte:

- Entfetten/Adjustierung (De-oiling Adjustment)

- Mikroätzen (Micro-etching)

- Säurewäsche (Acid Washing)

- Aktivierung (Catalysis)

- Beschleunigung/Reduktion (Acceleration/Reduction)

- Stromlose Kupferabscheidung (Electroless Copper Plating)

Mechanismenanalyse

Das Verständnis der chemischen Reaktionen und ihrer Funktionen in jedem Schritt ist entscheidend, um den Fertigungsprozess zu optimieren und die Qualitätskontrolle zu verbessern.

(1) Entfetten/Adjustierung

Während der stromlosen Kupferabscheidung verbleiben auf Lochwänden und Kupferfolie häufig Fette, Fingerabdrücke oder Oxidschichten. Diese Verunreinigungen behindern die Abscheidung der Kupferschicht. Um eine gute Haftung zwischen Kupferschicht und Substrat zu gewährleisten, sind Reinigungsmaßnahmen erforderlich. Durch die mechanische Reibung beim Bohren erhält die Lochwand zudem eine negative Oberflächenladung, was die Adsorption des palladiumhaltigen Katalysators stört. Kationische Tenside werden daher eingesetzt, um die Oberflächenladung zu verändern und die Adsorption des kolloidalen Palladiumkatalysators zu verbessern.

(2) Mikroätzen

Nach dem Entfetten verbleibt oft ein organischer Film auf der Kupferoberfläche. Wird er nicht entfernt, beeinträchtigt er die Katalysatoradsorption und die Haftfestigkeit zwischen Kupferlage und Substrat. Das Mikroätzen entfernt diesen Film und rauht die Oberfläche auf, um die Verbundfestigkeit zu erhöhen.

Typische Reaktionen beim Mikroätzen:

Schwefelsäure/Peroxodisulfat-System:

Schwefelsäure/Wasserstoffperoxid-System:

Diese Reaktionen entfernen Oxid- und organische Schichten und aktivieren die Oberfläche für die folgenden Schritte.

(3) Aktivierung (Katalyse)

Ziel der Aktivierung ist es, auf der isolierenden Substratoberfläche katalytisch aktive Metallpartikel zu erzeugen, die die stromlose Kupferabscheidung ermöglichen. Moderne Prozesse nutzen hauptsächlich drei Methoden:

Sensibilisierung–Aktivierung (Zweistufig):

Zunächst Sensibilisierung mit ~5 % Zinn(II)chlorid, anschließend Aktivierung mit 1–3 % Palladiumchlorid zur Bildung metallischen Palladiums. Typische Reaktionen:

Chelat-Palladium-Aktivierung:

Palladiumionen werden mit einem Chelatbildner komplexiert, um Verdrängungsreaktionen mit Kupfer zu vermeiden; anschließend werden sie zu metallischem Pd reduziert.

Kolloidale Palladium-Aktivierung:

Kolloidale Pd-Partikel adsorbieren auf der Oberfläche, vermeiden Verdrängungsreaktionen und verbessern Haftung und Prozessstabilität.

(4) Beschleunigung (Reduktion)

Nach der kolloidalen Pd-Aktivierung sind Pd-Kerne von Stannat-Verbindungen umgeben. Die Beschleunigung entfernt überschüssiges Stannat, legt die Pd-Kerne frei, erhöht die katalytische Aktivität und verbessert Haftung sowie Prozessrobustheit.

(5) Stromlose Kupferabscheidung

Die Kernreaktion ist die Reduktion von Kupferionen zu metallischem Kupfer – ohne äußeren Stromfluss (selbstkatalytischer Prozess). Reduktionsmittel liefern die Elektronen, die (\mathrm{Cu^{2+}}) zu (\mathrm{Cu}) umsetzen und sich auf der Oberfläche abscheiden.

Formaldehyd wird häufig als Reduktionsmittel verwendet, da es hohe Reduktionskraft und Selektivität bietet und so eine gleichmäßige, stabile Kupferschicht ermöglicht. Aufgrund der Toxizität sind Konzentration und Betriebsbedingungen streng zu kontrollieren.

Reaktionen:

Reduktion (Kupferionen):

Oxidation (Reduktionsmittel, formal dargestellt):

((\mathrm{R}) steht stellvertretend für das Reduktionsmittel, z. B. Formaldehyd; die Elektronen werden für die Cu-Reduktion bereitgestellt.)

FAQ: Stromlose Kupferabscheidung

Was ist stromlose Kupferabscheidung?

Ein chemischer Prozess, der ohne elektrischen Strom eine dünne Kupferschicht auf die nichtleitenden Lochwände von PCBs abscheidet.

Wie dick ist die stromlose Kupferschicht?

Typisch 20–100 µin; sie dient als leitfähige Keimschicht und nicht als tragende Kupferschicht.

Welche Rolle spielt Palladium?

Palladium wirkt als Katalysator und initiiert die Kupferabscheidung auf isolierenden Oberflächen. Ohne korrekte Pd-Aktivierung ist die Abscheidung ungleichmäßig.

Worin unterscheidet sich stromlose Kupferabscheidung von direkter Metallisierung?

Stromlose Abscheidung basiert auf chemischer Reduktion und Pd-Aktivierung; direkte Metallisierung nutzt leitfähige Polymere oder Kohlenstoffschichten, um Lochwände leitfähig zu machen.

Fazit

Die stromlose Kupferabscheidung ist ein kritischer Schritt der PCB-Lochmetallisierung. Aufgrund der komplexen Chemie und der mehrstufigen Prozesskette sind präzise Kontrolle und Management unerlässlich. Durch fundiertes Verständnis und Optimierung jedes Schrittes lassen sich Qualität, Effizienz und Fehlerminimierung verbessern.

Mit dem technologischen Fortschritt werden Verfahren der stromlosen Abscheidung kontinuierlich weiterentwickelt und angewendet, was zusätzliche Optionen und Verbesserungen für die Elektronikfertigung eröffnet.