Beim Design von Hochfrequenz-PCBs oder Hochgeschwindigkeits-Digitalplatinen bestimmt die Wahl des Laminatmaterials direkt die Signalintegrität, den Einfügeverlust und die langfristige Zuverlässigkeit. Zu den wichtigsten Parametern gehören Dk (dielektrische Konstante) und Df (Verlustfaktor) — zwei Werte, die beschreiben, wie ein PCB-Material mit Hochfrequenzsignalen umgeht.

Kürzlich hat das bleifreie Löten die Notwendigkeit für Low Dk Df PCB-Materialien und bleifreie Kompatibilität verstärkt, wobei gleichzeitig die thermische Stabilität und die Herstellbarkeit beibehalten werden müssen.

Warum Dk und Df für das Design von Hochfrequenz-PCBs wichtig sind

Im Hochgeschwindigkeits-PCB-Design bestimmt das dielektrische Verhalten, wie sich Signale über Leiterbahnen und Ebenen ausbreiten.

- Dielektrische Konstante (Dk): Bestimmt die Ausbreitungsgeschwindigkeit des Signals und beeinflusst die Impedanzkontrolle. Ein niedrigerer Dk bedeutet eine schnellere Übertragung und vorhersehbarere Timing.

- Verlustfaktor (Df): Misst den dielektrischen Verlust — wie viel Signalenergie in Wärme umgewandelt wird. Ein niedrigerer Df sorgt für bessere Signalintegrität und weniger Einfügeverlust bei GHz-Frequenzen.

Bei Frequenzen unter 1 GHz funktioniert FR-4 gut. Doch mit steigenden Datenraten über 10-25 Gbps können selbst kleine Variationen in Dk/Df zu einem Kollaps des Augenbilds, Verzerrungen oder Übersprechen führen. Deshalb sind Low-Loss PCB-Materialien inzwischen der Standard in RF-PCBs und 5G-Designs.

Bleifreies Löten fügt der Materialauswahl Komplexität hinzu

Low Dk Df PCB-Materialien gibt es schon seit Jahrzehnten, aber das bleifreie Reflow-Löten (typischerweise 245–260 °C) bringt neue Anforderungen an die Zuverlässigkeit. Materialien müssen nun exzellente elektrische Eigenschaften mit thermischer Beständigkeit kombinieren — insbesondere hohe Tg, hohe Td und kontrollierte Z-Achsen-CTE.

| Anforderung | Hochfrequenz-Design | Bleifreies Löten |

|---|---|---|

| Elektrisch | Low Dk / Low Df | Wird nicht direkt beeinflusst |

| Thermisch | Moderater Tg ist ok | Benötigt hohen Tg, hohen Td |

| Zuverlässigkeit | Stabiles Dk/Df | Muss mehreren Reflows standhalten |

Ein Laminat mit hohem Dk/Df, aber schlechter Kompatibilität zum bleifreien Löten wird während der Montage fehlschlagen – daher ist die Wahl bleifreier, kompatibler PCB-Materialien für die Produktion unerlässlich.

Häufige Typen von Low Dk/Df Lead-Free kompatiblen PCB-Materialien

Ingenieure wählen in der Regel aus drei Hauptkategorien, je nach Leistung und Budget.

① Verbesserte Epoxid-Systeme

- Dk: ~3.2–3.6 | Df: ~0.006–0.010 @ 10 GHz

- Vorteile: Kostenwirksam, einfache Verarbeitung, direkter Ersatz für FR-4

- Verwendung: 10–25 Gbps Hochgeschwindigkeitsdigitaltechnik, Automotive Radar Front-End.

Diese Low-Loss PCB-Laminatmaterialien sind ideal für Designer, die von FR-4 auf leistungsfähigere Systeme umsteigen möchten, ohne die Fertigungsprozesse zu ändern.

② PPO / PPE / Hydrocarbon-Mischungen

- Dk: ~3.0–3.3 | Df: ~0.003–0.006

- Vorteile: Exzellente dielektrische Stabilität, ausgewogenes Verhältnis zwischen Verlust und thermischer Leistung

- Anwendungen: 25–56 Gbps SerDes, 5G Sub-6 GHz Antennen, Backplanes

Diese Materialien sind bleifreie kompatibel und bieten ein hervorragendes Preis-Leistungs-Verhältnis bei der Herstellung sowie hervorragende RF-PCB-Leistung.

③ PTFE-basierte oder ultra-niedrig verlustbehaftete Komposite

- Dk: 2.1–2.6 | Df: 0.0009–0.002

- Vorteile: Extrem niedriger dielektrischer Verlust

- Nachteile: Höhere Kosten, strengere Prozesskontrollen

- Verwendung: mmWave Radar, Satellitenkommunikation, Phased Array Antennen.

PTFE-Laminatmaterialien bieten die besten dielektrischen Eigenschaften, erfordern jedoch fortgeschrittene Fertigung — ideal für Hochfrequenz-PCB-Materialien über 28 GHz.

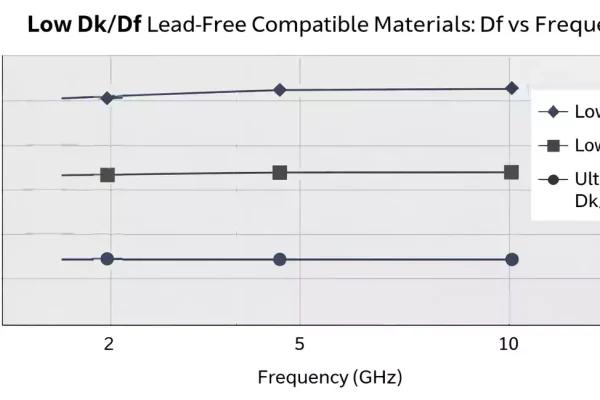

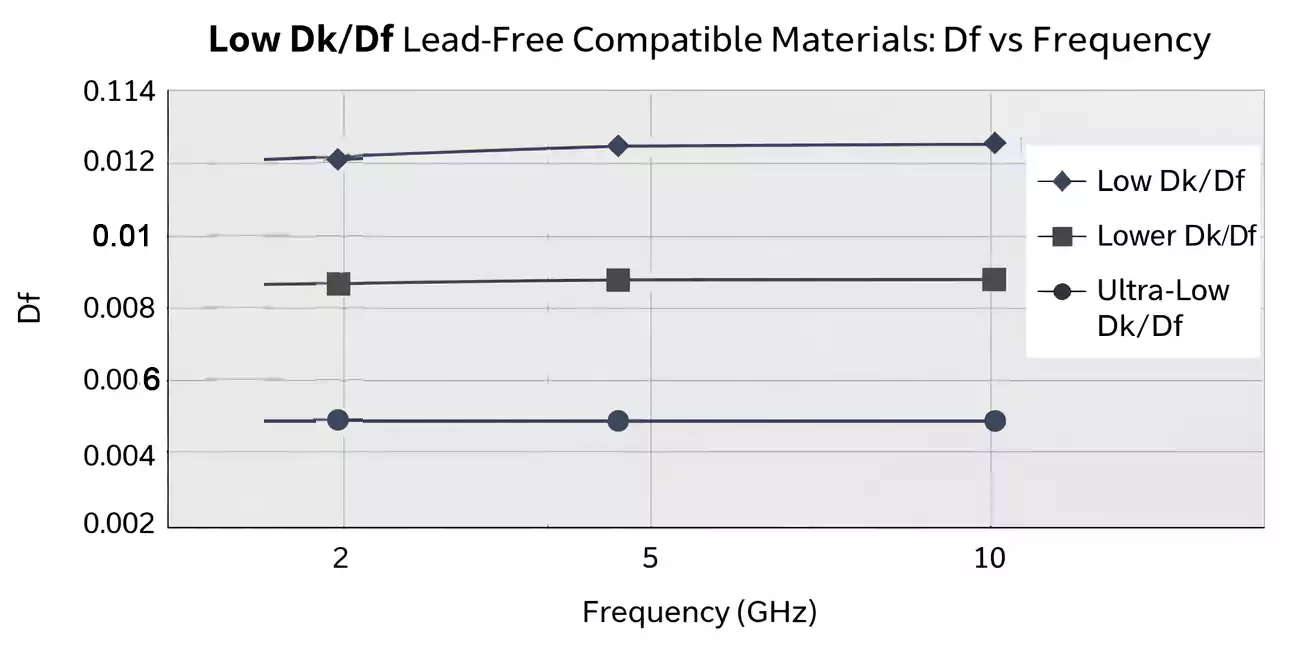

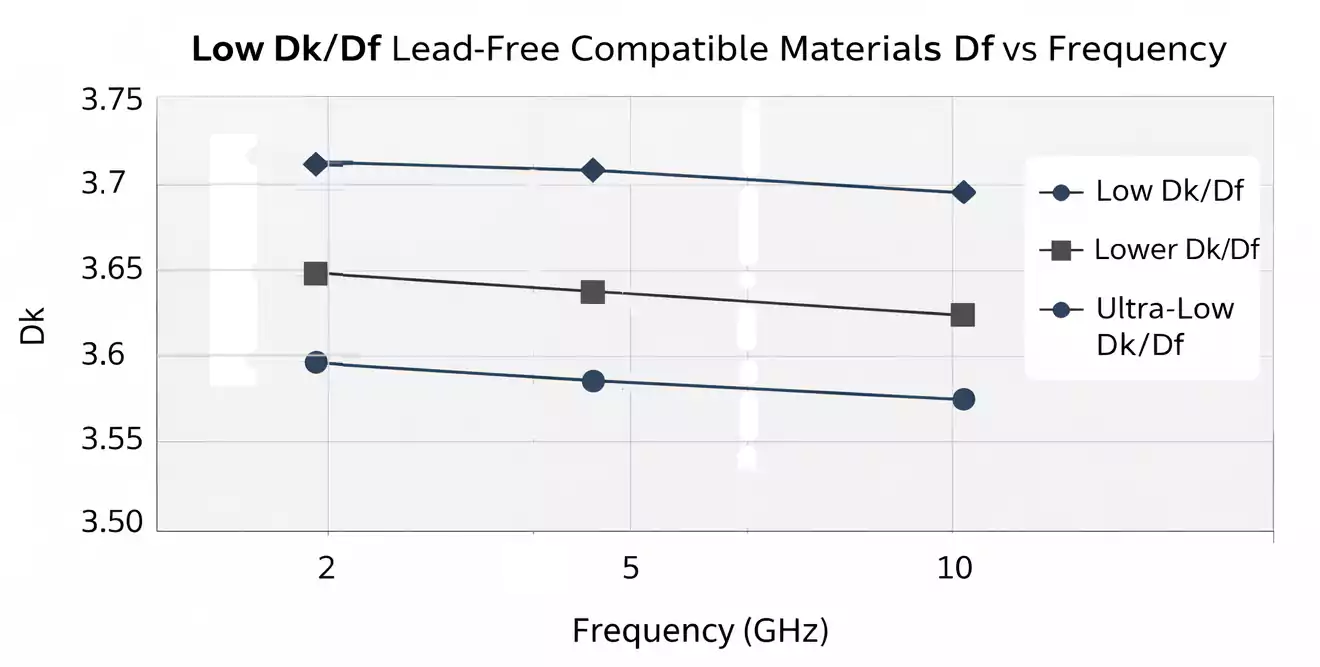

Dk und Df hängen vom Frequenzbereich ab

Ein weit verbreitetes Missverständnis ist, dass Dk und Df feste Konstanten sind. In Wirklichkeit ändern sich beide Werte mit der Frequenz und den Testbedingungen.

Mit steigender Frequenz:

- Steigt Df aufgrund eines höheren Polarisationverlusts.

- Sinkt Dk leicht, da molekulare Dipole den schnellen Änderungen des elektrischen Feldes nicht folgen können.

Zum Beispiel kann ein Laminat mit Dk = 3.50 bei 1 GHz bei 10 GHz Dk = 3.25 zeigen, wobei sich Df fast verdoppelt.

Deshalb sollten Ingenieure immer Dk/Df-Daten für die spezifische Frequenz bei ihren Lieferanten anfordern oder über S-Parameter-Tests oder Mikrostripmethoden validieren.

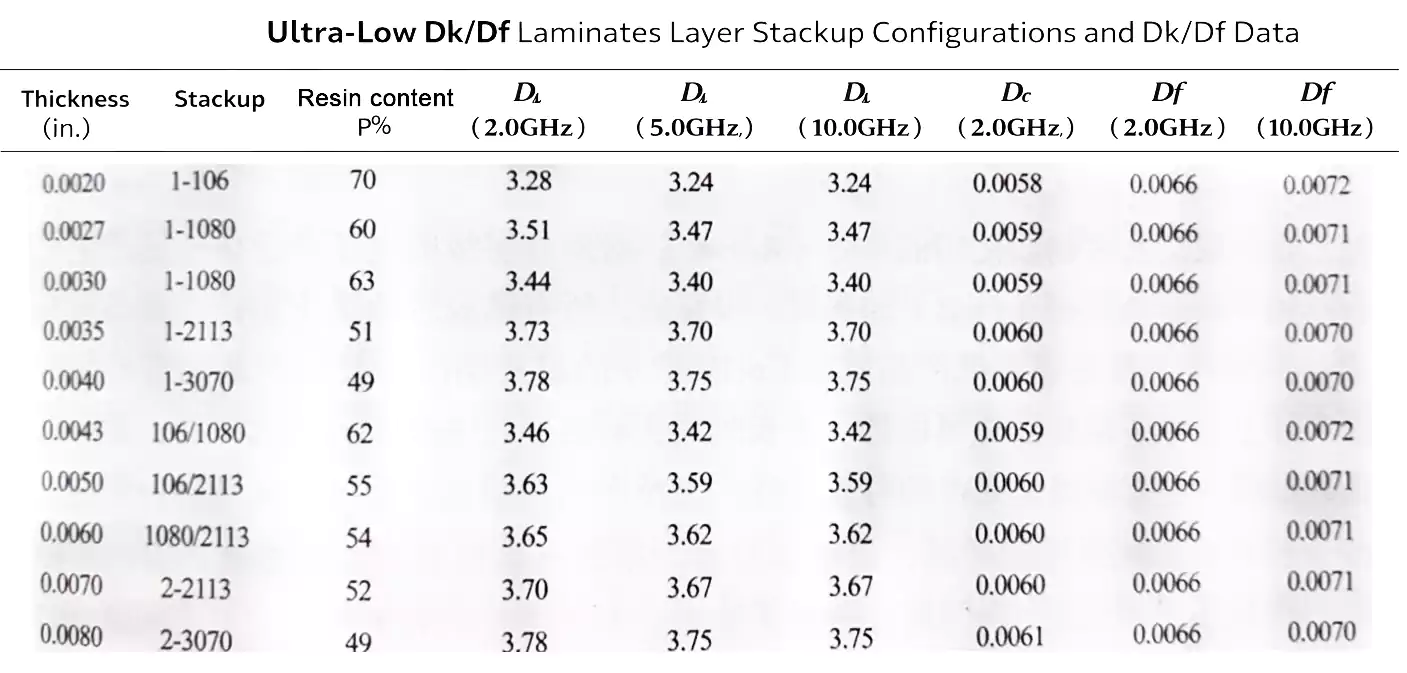

Der Harzgehalt beeinflusst direkt die dielektrischen Eigenschaften

Selbst innerhalb derselben Laminatfamilie beeinflusst der Harzgehalt stark die dielektrischen Eigenschaften. Unterschiedliche Prepreg-/Core-Verhältnisse führen zu Variationen in Dk und Df:

- Höherer Harzgehalt:

- Senkt Dk (mehr Harz und Luft)

- Senkt Df (weniger Glasfaserverlust)

- Höherer Glasgehalt:

- Erhöht Dk

- Erzeugt Anisotropie und Glasgewebe-Effekte

Deshalb muss die Auswahl des PCB-Materials nicht nur den Wert aus dem Datenblatt berücksichtigen, sondern auch die tatsächliche Stackup-Konfiguration.

Bestätigen Sie immer mit Ihrem Materiallieferanten oder PCB-Hersteller, dass der Harzgehalt und die Schichtstruktur mit Ihrer Zielsignal-Frequenz übereinstimmen.

Die Co-Optimierung von Elektrik und Wärme ist der Schlüssel

Moderne PCB-Materialauswahl geht über die Dk- und Df-Zahlen hinaus — es geht darum, ein ausgewogenes Verhältnis zwischen elektrischen und thermischen Eigenschaften zu erzielen.

Wichtige Erkenntnisse:

- Low Dk/Df = geringerer Signalverlust, aber nicht alle Laminatmaterialien können mit bleifreiem Reflow umgehen.

- Hohe Tg, Td und stabiler CTE sind ebenso wichtig für die langfristige Zuverlässigkeit.

- Harzgehalt und Frequenz beeinflussen direkt das Verhalten von Dk/Df.

- Arbeiten Sie frühzeitig mit Ihrem PCB-Lieferanten zusammen, um sowohl elektrische als auch mechanische Spezifikationen zu überprüfen.

Bei FastTurn PCB helfen wir unseren Kunden, Stackup, Impedanz und thermische Zuverlässigkeit für eine hochgeschwindigkeitsfähige, bleifreie Produktion zu optimieren.

FAQ: Low Dk/Df und bleifreie Kompatibilität

1. Was ist wichtiger, Dk oder Df?

Beides ist wichtig. Dk beeinflusst die Impedanz und das Timing, während Df den Signalverlust verursacht. Bei Mehr-GHz-Geschwindigkeiten begrenzt Df normalerweise zuerst die Leistung.

2. Ändert sich die dielektrische Leistung durch bleifreies Reflow-Löten?

Ja. Hohe Reflow-Temperaturen können Delaminierungen oder dielektrische Abweichungen verursachen, wenn Tg/Td zu niedrig sind. Wählen Sie immer PCB-Materialien, die mit bleifreiem Löten kompatibel sind.

3. Warum zeigt dasselbe Material unterschiedliche Dk/Df-Werte?

Weil der Harzgehalt, der Glasfaserstil und die Kernstärke über die Stackups variieren, was zu unterschiedlichen dielektrischen Konstanten führt.

4. Was ist die beste Validierung vor der Produktion?

Führen Sie einen Pilotversuch mit thermischen Zyklen und Impedanztests durch. Dies gewährleistet die Zuverlässigkeit des bleifreien Lötens und stabile dielektrische Eigenschaften unter realen Reflow-Bedingungen.

Abschließende Gedanken

Da die Datenraten in den Bereich von mehreren Gigabits pro Sekunde steigen, werden PCB-Materialien zu einem neuen Flaschenhals für die Leistung.

Die Auswahl von Low Dk Df PCB-Materialien ist die Grundlage für den Bau zuverlässiger, hochgeschwindigkeitsfähiger Hardware — von 5G-Basisstationen bis hin zu Automobilradar und Datenzentrumsverbindungen.

Bei FastTurn PCB sind wir auf Low-Loss PCB-Fertigung, dielektrische Validierung und bleifreie Stackup-Designs spezialisiert, um Ihnen zu helfen, schnellere, sauberere Signale mit Zuversicht zu liefern.