Bei High-Speed- und RF-Designs spielt das PCB-Substrat eine entscheidende Rolle für die Signalintegrität und die Gesamtzuverlässigkeit des Systems. Die Wahl des Substratmaterials beeinflusst direkt die Impedanzkontrolle, Übertragungsverluste und die thermische Stabilität.

Dieser Artikel erklärt, wie Sie das richtige PCB-Substrat auf Basis von Dielektrizitätskonstante (Dk) und Verlustfaktor (Df) auswählen, wie Harz- und Verstärkungstypen das elektrische Verhalten prägen und wie Sie Leistung, Herstellbarkeit und Kosten ausbalancieren.

Das dielektrische Verhalten von PCB-Substraten verstehen

Zwei Kernparameter bestimmen die elektrische Performance eines PCB-Substrats:

- Dielektrizitätskonstante (Dk) – bestimmt die Ausbreitungsgeschwindigkeit des Signals im Substrat.

- Verlustfaktor (Df) – misst den Signalverlust als Wärme innerhalb des Substratmaterials.

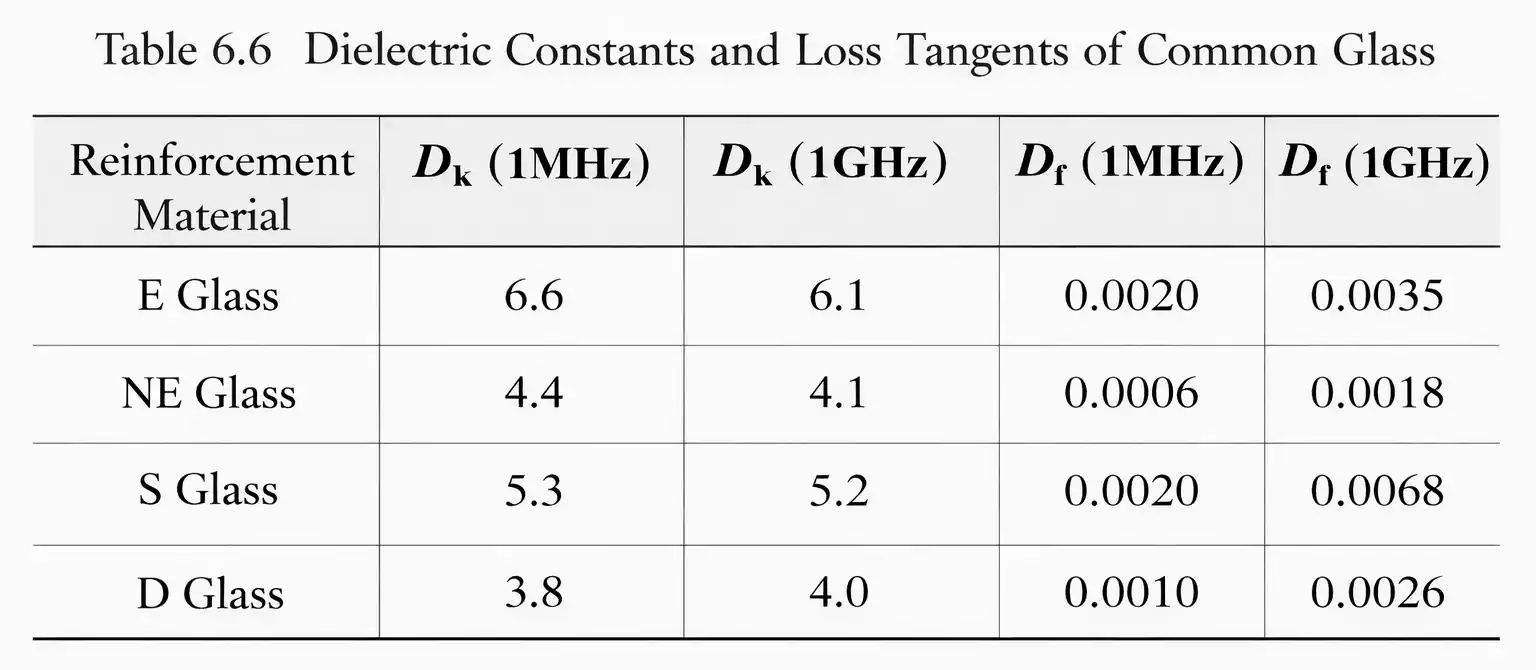

Beide Parameter werden maßgeblich vom Harzsystem und dem Verstärkungsmaterial (z. B. Glasfasergewebe) beeinflusst. Sie bestimmen, wie effizient und konsistent sich ein Signal durch den mehrlagigen Stack-up bewegt.

Gängige Materialien für Substrate mit niedrigem Dk und niedrigen Verlusten

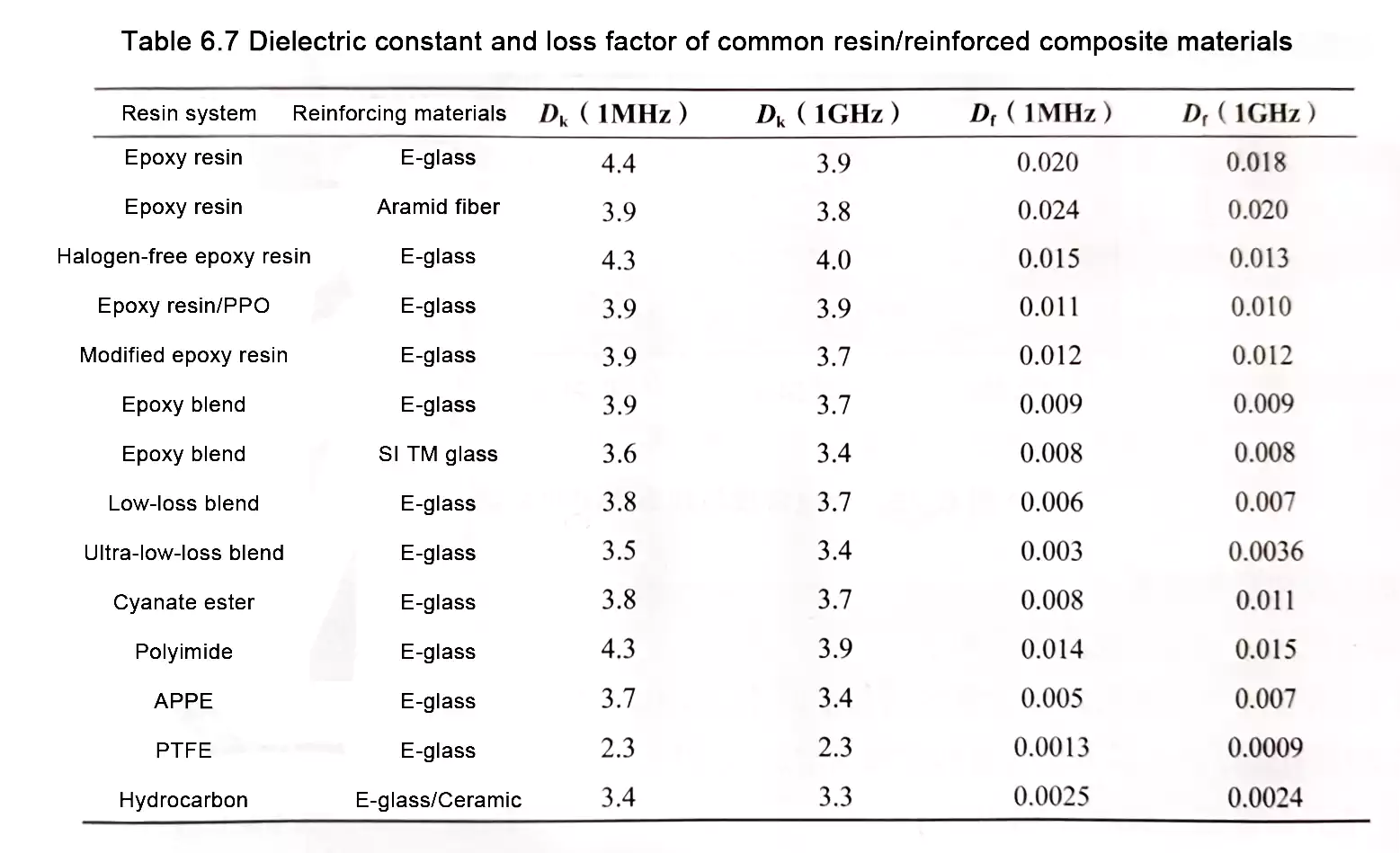

Für High-Speed-Schaltungen und RF-Anwendungen müssen Substrate mit niedrigem Dk und Df gewählt werden. Verbreitete Harzsysteme sind:

- PTFE (Teflon) – extrem verlustarmes Substrat, ideal für Mikrowellen- und mmWave-Frequenzen.

- Cyanatester – stabiles Hochfrequenz-Substrat mit geringer Feuchteaufnahme.

- Epoxid-Blends – kosteneffiziente Substrate für Anwendungen im mittleren bis hohen Geschwindigkeitsbereich.

- APPE (allyliertes Polyphenylenglykol-Ether) – stabiles Dk/Df und gute thermische Zuverlässigkeit.

Zusätzlich lassen sich mit Verstärkungsmaterialien wie E-Glas oder modifizierten Glasgeweben sowie anorganischen Füllstoffen (z. B. Keramikpulver) die elektrischen Eigenschaften des Substrats feinjustieren.

Einfluss von Harzgehalt und Verstärkung

Typische Datentabellen (z. B. Tabellen 6.6 und 6.7) gehen von ca. 50 % Harzgehalt aus. Die realen elektrischen Eigenschaften variieren jedoch mit dem Harz-Glas-Verhältnis und der konkreten Harzchemie.

- Selbst innerhalb der „Epoxid“-Familie können die dielektrischen Eigenschaften je nach Anbieter variieren.

- Spezielle Formulierungen liefern leicht abweichende Dk- und Df-Werte.

- Messmethoden – insbesondere bei hohen Frequenzen – beeinflussen die gemessenen Werte deutlich.

Beim Materialvergleich ist es zwingend, dieselbe Messmethode und dieselben Frequenzbedingungen zu verwenden, um Fehlinterpretationen zu vermeiden.

Frequenz, Harzverhältnis und Umwelteinflüsse

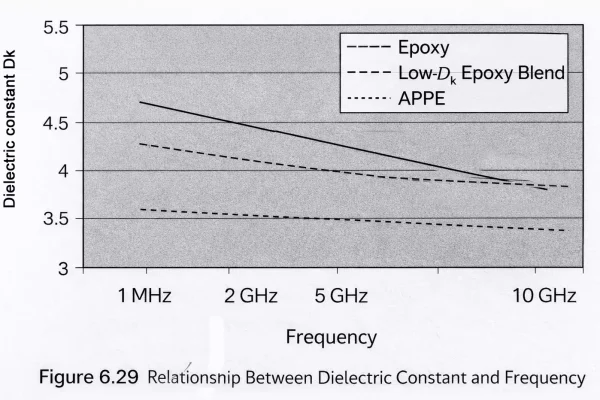

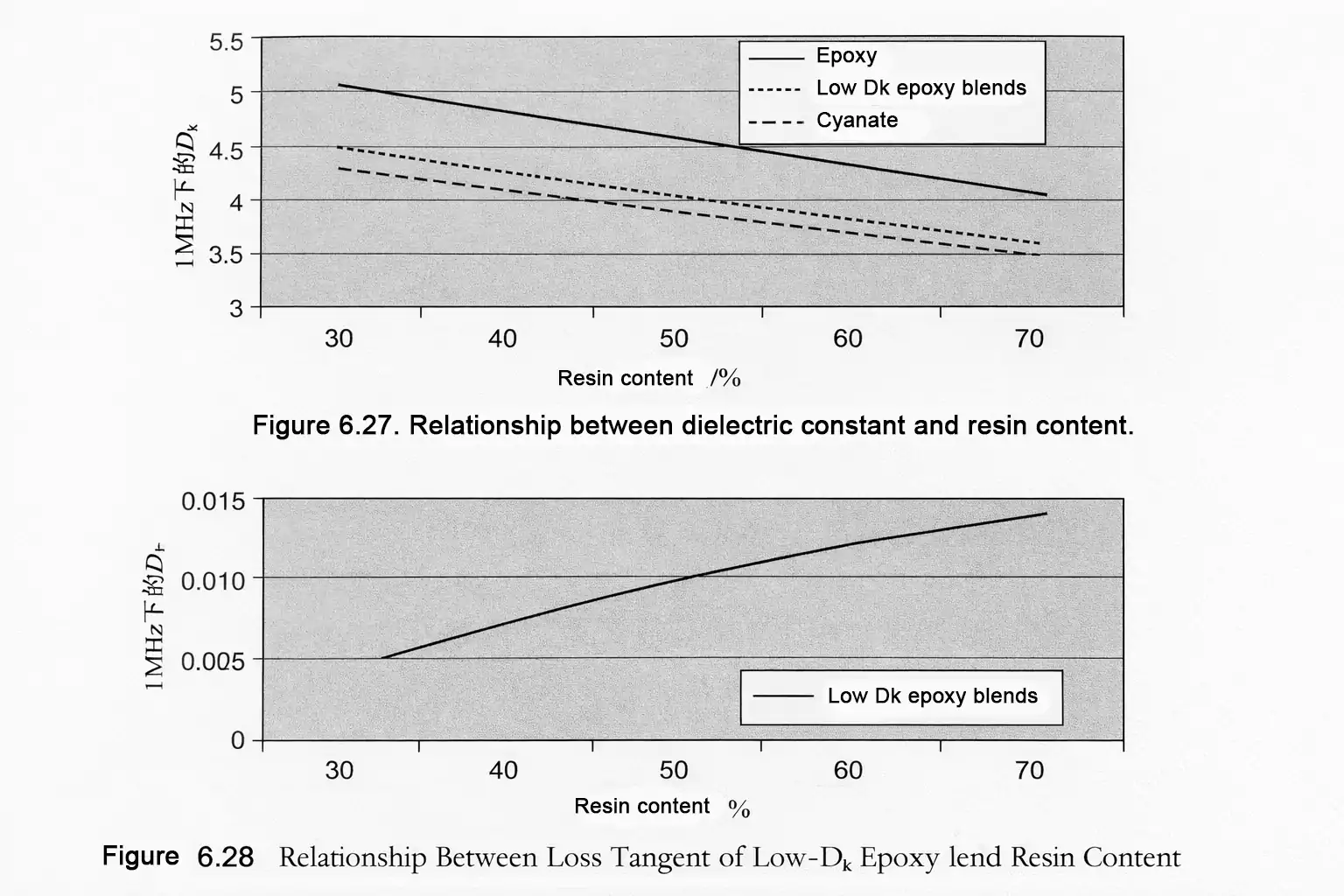

Die Beziehung zwischen Dk, Df und weiteren Variablen lässt sich wie folgt zusammenfassen:

- Dk sinkt, wenn der Harzgehalt steigt (weil die meisten Harze einen niedrigeren Dk als Glas besitzen).

- Df steigt mit höherem Harzgehalt (Harze weisen typischerweise höhere Verluste als Glas auf).

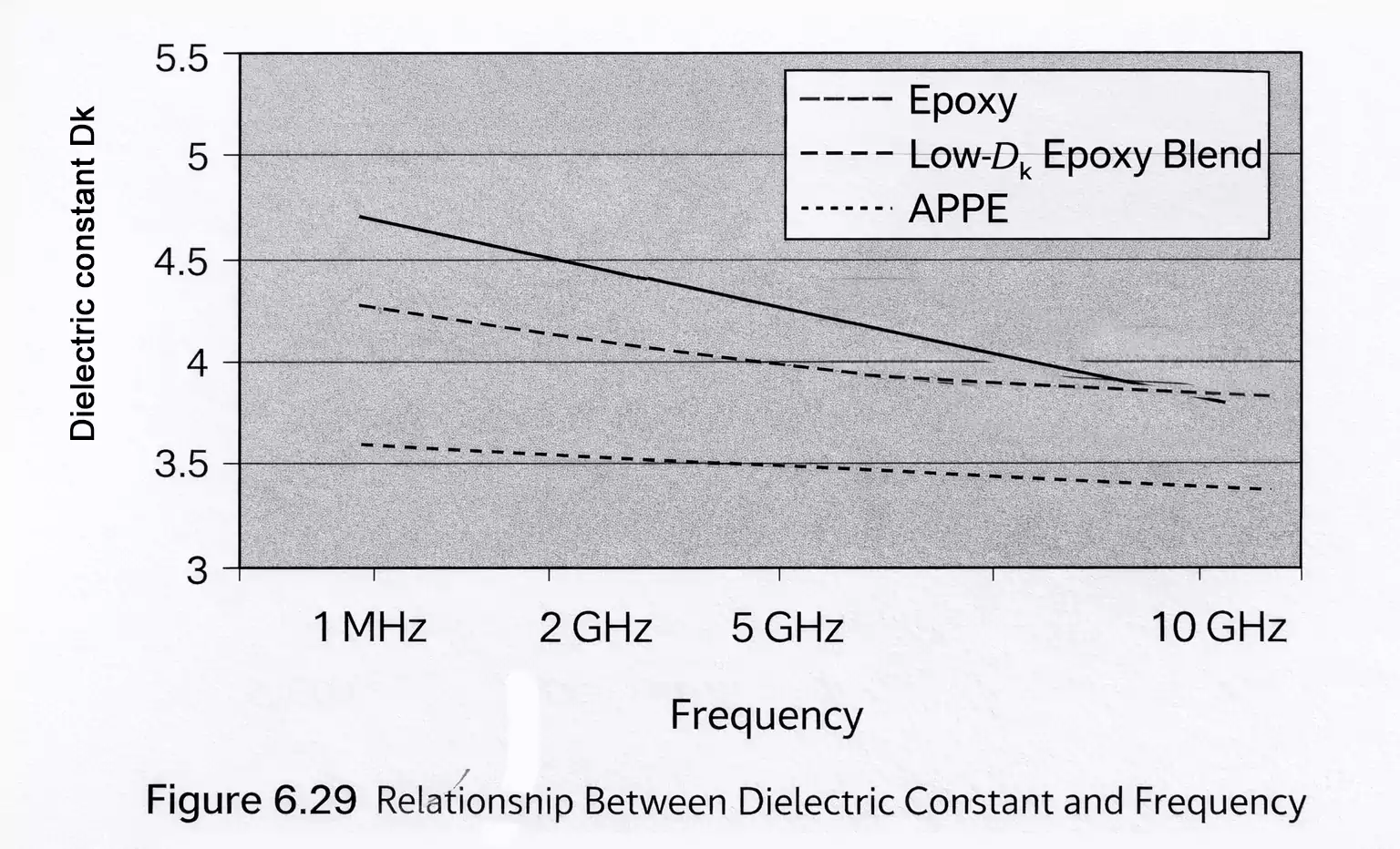

- Dk nimmt leicht ab mit steigender Frequenz.

- Df nimmt mit der Frequenz zu und kann bei bestimmten Bändern ein Maximum erreichen.

- Temperatur und Feuchteaufnahme erhöhen sowohl Dk als auch Df.

- E-Glas zeigt nur geringe Frequenzabhängigkeit, wodurch Laminate mit geringem Harzanteil frequenzstabiler sind.

Diese Effekte sind für High-Speed-Digital-, RF- und Funk-Systeme entscheidend, da Impedanzkontrolle und Signalintegrität von einem stabilen dielektrischen Verhalten über Frequenz und Umgebungsbedingungen abhängen.

Substratwahl passend zu Anwendung und Umgebung

Die Wahl eines Substrats ist nicht nur eine Frage elektrischer Kennzahlen, sondern vor allem des Betriebskontexts.

Verschiedene Harzsysteme reagieren unterschiedlich auf Änderungen von Temperatur, Luftfeuchte und Frequenz:

- Fortgeschrittene Materialien wie Cyanatester oder PTFE halten ihre Eigenschaften über einen großen Frequenz- und Umweltbereich stabil.

- Standard-FR-4 oder Epoxid-Systeme der Mittelklasse können bei hoher Luftfeuchte oder Temperatur spürbar abweichen.

Materialhersteller verfeinern ihre Harzsysteme kontinuierlich, um die Anforderungen moderner High-Speed-Digital- und Funkanwendungen zu erfüllen und unter variierenden Bedingungen eine konsistente Performance sicherzustellen.

Performance, Kosten und Herstellbarkeit ausbalancieren

Ein verbreitetes Missverständnis lautet: Das „beste“ PCB-Material ist einfach das mit dem niedrigsten Dk und Df.

In der Praxis geht es um Abwägung:

- Materialien mit niedrigem Dk/Df sind in der Regel teurer.

- Die Fertigung ist anspruchsvoller (PTFE erfordert z. B. spezielle Laminier- und Bohrprozesse).

- Ausbeute und Prozessstabilität können leiden, wenn der Prozess nicht streng kontrolliert wird.

Optimal ist daher meist das kostengünstigste Material, das die Anforderungen an Signalintegrität, Verlustbudget und Herstellbarkeit zuverlässig erfüllt.

Zentrale dielektrische Zusammenhänge für PCB-Substrate

Kurzüberblick der wichtigsten Beziehungen:

- Df steigt mit der Frequenz, kann jedoch abhängig von der Chemie ein Maximum zeigen.

- Dk sinkt mit steigendem Harzgehalt.

- Df steigt mit steigendem Harzgehalt.

- Dk nimmt mit höherer Frequenz leicht ab.

- Dk und Df nehmen mit Feuchteaufnahme zu.

- Dk von E-Glas ist nahezu frequenzunabhängig.

Fazit: Das richtige PCB-Substrat für verlässliche Signalintegrität

Die Auswahl des passenden PCB-Materials basiert nicht nur auf Datenblättern. Sie erfordert das Verständnis, wie Harzsysteme, Verstärkungstypen, Harzanteil, Frequenzverhalten und Umwelteinflüsse in der Praxis zusammenspielen.

Im Zeitalter von 5G, High-Speed-Computing und modernen Funklösungen ist Material-Engineering ebenso wichtig wie das Schaltungsdesign selbst. Das richtige Substrat bildet die Grundlage für Signalintegrität, Zuverlässigkeit und langlebige Performance.