Wenn jede Leiterplatte in Ihrer Fertigung Hunderte Bauteile und enge Toleranzen trägt, ist die PCB-Prüfung die letzte Hürde zwischen einem funktionierenden Produkt und einem teuren Ausfall.

Prüfungen stellen korrekte Bestückung, Lötqualität und Funktion sicher – und finden Probleme, bevor der Kunde sie entdeckt.

Dieser Leitfaden erklärt die gängigsten PCB-Testmethoden, wie man zwischen ihnen wählt und eine Leiterplatte Schritt für Schritt prüft.

Was ist PCB-Prüfung?

In der Elektronikfertigung verifiziert die PCB-Prüfung die elektrische und funktionale Leistung einer Leiterplatte, während sich Inspektion auf optische oder strukturelle Mängel konzentriert.

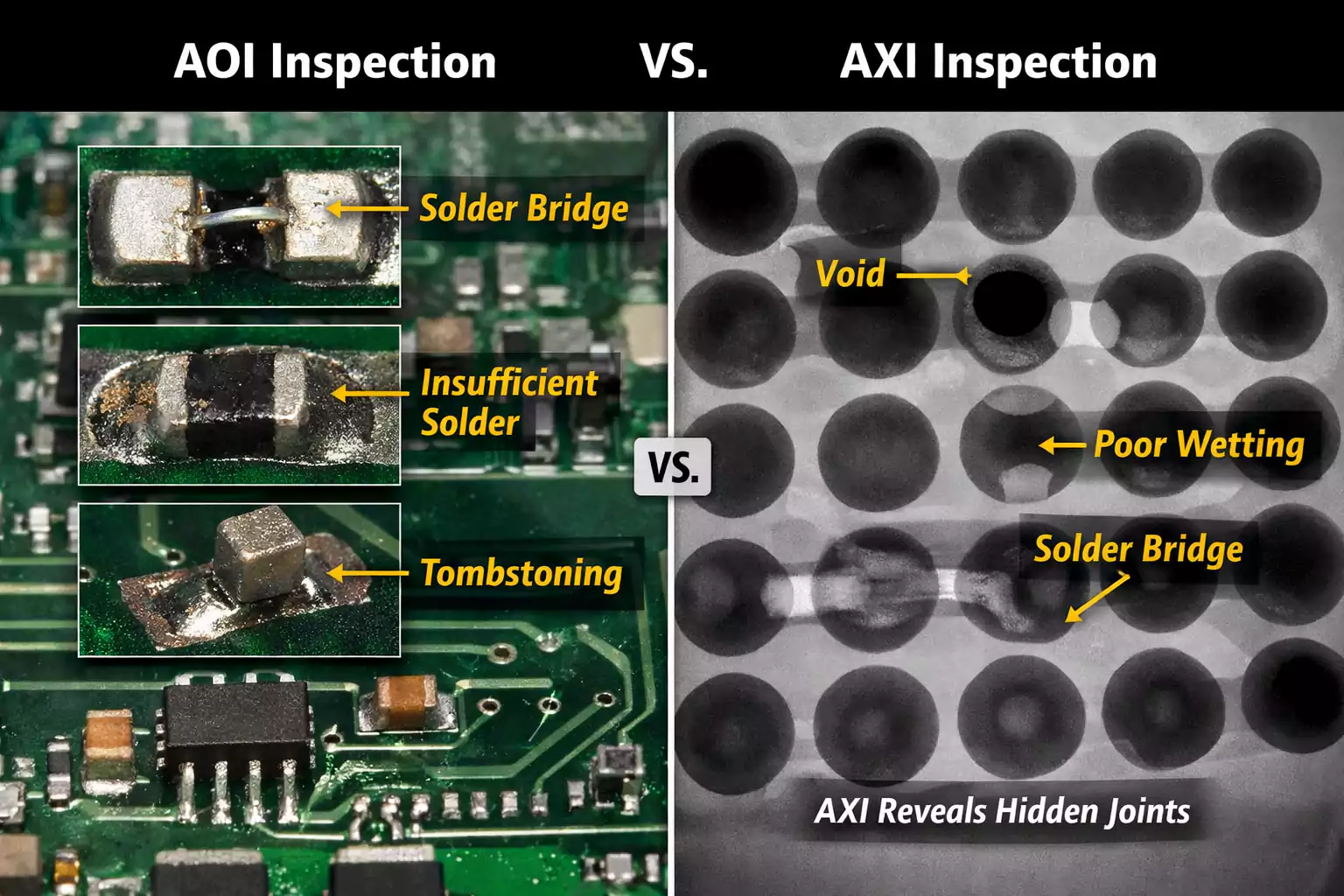

- Inspektion (AOI/AXI): erkennt fehlende oder fehlplatzierte Bauteile, Lötbrücken und Voids mittels Kamera- bzw. Röntgenbildgebung.

- Prüfung (ICT, Flying Probe, Functional Test): validiert das elektrische Verhalten – Durchgang, Widerstand, Kurzschlüsse und logische Reaktionen.

Gemeinsam bilden Inspektion und Prüfung die Grundlage der Qualitätssicherung: Jede ausgelieferte Leiterplatte soll sicher starten, korrekt kommunizieren und der Konstruktion entsprechen.

Die richtige Testmethode wählen

Verschiedene PCB-Testmethoden balancieren Kosten, Abdeckung und Durchsatz. Die optimale Strategie hängt von Produktionsmenge, Designreife und Zuverlässigkeitszielen ab.

- In-Circuit-Test (ICT) – Elektrisch, sehr hohe Abdeckung, hohe Einrichtekosten, sehr schnell; ideal für hohe Stückzahlen und stabile Designs.

- Flying-Probe-Test – Elektrisch, hohe Abdeckung ohne Nadelbett-Vorrichtung, langsamer; ideal für Prototypen, NPI und Kleinserien.

- AOI (Automated Optical Inspection) – Optisch, schnell; fängt SMT-Fehler früh ab, sollte mit elektrischen Tests kombiniert werden.

- AXI (Automated X-Ray Inspection) – Optisch/Röntgen; zeigt verdeckte Lötstellen (BGA/QFN), teurer und langsamer, oft stichprobenartig.

- Funktionstest (FCT) – Elektrisch; finale Funktionsvalidierung, erfordert häufig Software/Fixturen.

- Burn-In/Stresstest – Umweltbelastung; sortiert Frühausfälle aus, langsam/teuer, für Hochzuverlässigkeit.

Tipp: Kombinieren Sie komplementäre Verfahren – z. B. AOI + ICT oder Flying Probe + Funktionstest – für ausgewogene Abdeckung ohne Überprüfung.

Zentrale Testmethoden im Überblick

1) In-Circuit-Test (ICT)

Der ICT nutzt ein Nadelbett, um gleichzeitig Hunderte Testpunkte zu kontaktieren. Gemessen werden u. a. Widerstand, Kapazität, Diodenpolarität, Kurz-/Unterbrechungen.

Vorteile:

- Sehr schnell und wiederholgenau in der Serie.

- Hohe Fehlerabdeckung in kurzer Zeit.

Einschränkungen:

- Teure, kundenspezifische Vorrichtung und längere Anlaufzeit.

- Benötigt zugängliche Testpads und ein konsistentes Layout.

Ideal für große Stückzahlen und reife Designs, wenn sich die Vorrichtung amortisiert.

2) Flying-Probe-Test

Programmierbare Tastnadeln fahren nacheinander Testpunkte an – ohne Vorrichtung.

Vorteile:

- Keine Fixture-Kosten; lässt sich schnell für neue Revisionen anpassen.

- Perfekt für Prototypen, NPI und Kleinserien.

Einschränkungen:

- Mechanisch bedingt langsamer als ICT.

- Weniger Parallelität, daher längere Zykluszeit.

Bietet Flexibilität und schnelles Rüsten, wenn Time-to-Prototype wichtiger ist als Taktzeit.

3) Automatische Optische Inspektion (AOI)

Hochauflösende Kameras vergleichen Lötstellen, Platzierung und Polarität mit einem Referenzbild.

Vorteile:

- Berührungslos, schnell, ideal direkt nach dem Reflow.

- Erkennt fehlende, verdrehte oder versetzte Bauteile vor elektrischen Tests.

Einschränkungen:

- Keine Aussage zu elektrischer Durchgängigkeit oder innerer Lötqualität.

- Mögliche Fehlalarme erfordern Sichtprüfung.

AOI dient am besten als Vorselektion vor ICT oder Funktionstest.

4) Automatische Röntgeninspektion (AXI)

2D/3D-Röntgen „blickt“ unter BGAs, QFNs oder gestapelte Gehäuse.

Vorteile:

- Zeigt Voids, kalte Lötstellen und Brücken unter verdeckten Pads.

- Zerstörungsfrei und präzise.

Einschränkungen:

- Teure Ausstattung, langsamer als AOI.

- Meist Stichprobe oder kritische Bereiche statt 100 %-Screening.

AXI ergänzt AOI bei komplexen Baugruppen, in denen Sichtprüfung nicht reicht.

5) Funktionstest (FCT)

Die Leiterplatte wird bestromt; geprüft werden Spannungsversorgungen, Schnittstellen, Firmware-Antworten und Timings.

Vorteile:

- Am nächsten am Realbetrieb.

- Findet Fehler, die niedrigere elektrische Tests nicht erkennen.

Einschränkungen:

- Benötigt kundenspezifische Testsoftware, Vorrichtungen oder Kabelbäume.

- Entwicklungsaufwand wächst mit der Produktkomplexität.

Sichert, dass eine Leiterplatte nicht nur elektrisch, sondern zweckgemäß arbeitet.

6) Burn-In bzw. Umweltstresstest

Hohe Spannung/Temperatur/Last über Stunden oder Tage, um Frühausfälle aufzudecken.

Vorteile:

- Sortiert schwache Bauteile früh aus.

- Standard in Luft-/Raumfahrt, Medizintechnik, Automotive.

Einschränkungen:

- Zeitaufwändig und kann Alterung beschleunigen.

- Vornehmlich für Anwendungen mit höchsten Zuverlässigkeitsanforderungen.

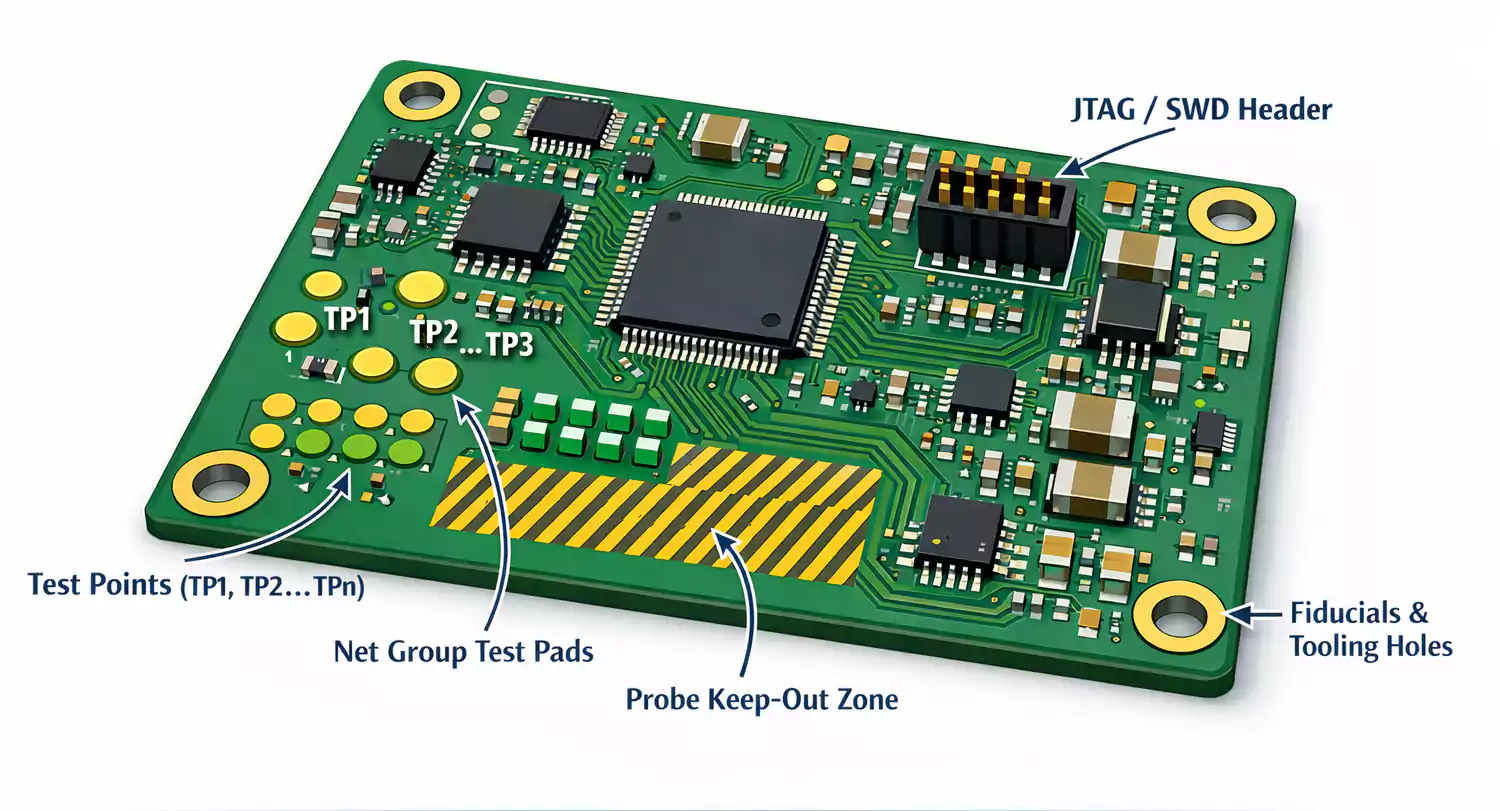

Design-for-Test (DFT): Probleme verhindern, bevor sie entstehen

Der kostengünstigste Zeitpunkt für Verbesserungen ist während des Designs. Gute DFT-Prinzipien machen jeden Test einfacher, schneller und günstiger.

Wesentliche DFT-Praktiken:

- Testpads für Netze/Knoten vorsehen und gut zugänglich platzieren.

- Einheitliche Pad-Größe und -Abstände für Nadelbett oder Flying-Probe einhalten.

- Boundary-Scan-/Programmier-Schnittstellen (JTAG, SWD, UART) einplanen.

- Prüfanforderungen (Toleranzen, Sollspannungen, Pass/Fail-Kriterien) im Design dokumentieren.

Diese kleinen Investitionen zahlen sich beim Übergang vom Prototyp zur Serie aus und ermöglichen den reibungslosen Wechsel von Flying-Probe zu ICT.

So testen Sie eine Leiterplatte: Schritt-für-Schritt

Gilt für Einzelprototypen und Fehlersuche im Labor.

Schritt 1: Sichtprüfung (ohne Spannung)

Nach Lötbrücken, fehlenden Teilen, vertauschter Polarität und schlechten Lötstellen suchen (Lupe/AOI). Siebdruck-Orientierung und Mechanik prüfen.

Schritt 2: Durchgangs- und Kurzschlussprüfung

Mit dem Multimeter (Durchgangsmodus) sicherstellen, dass kein Kurzschluss zwischen Versorgung und Masse besteht und wichtige Netze verbunden sind.

Besonders auf Hochstrom-Leiterbahnen, Steckverbinder und Rails achten.

Schritt 3: Vorab-Verifikation ohne Spannung

Widerstand zwischen Rails messen, um unerwartete Kurzschlüsse zu erkennen.

Dann mit niedrigem Strom speisen und die Ausgänge der Spannungsregler nacheinander prüfen.

Schritt 4: Einschalt-Tests

Programmierbares Netzgerät mit Strombegrenzung verwenden.

- Rails sequenziell hochfahren.

- Einschaltverhalten mit dem Oszilloskop beobachten (Ripple, Schaltfrequenz, Takt).

- Referenzspannungen und I/O-Logikpegel bestätigen.

Schritt 5: Minimal-Firmware/Boot-Test

Minimal-Firmware oder Testskript laden, um MCU-Boot, Peripherie-Enumeration und UART/USB-Kommunikation zu verifizieren – damit prüfen Sie Energieversorgung und Vernetzung zugleich.

Schritt 6: Funktionsvalidierung

Hauptschnittstellen belasten – Sensoren, Kommunikationsports, Aktoren, Speicher.

Signale unter Last messen und Pass/Fail protokollieren.

Schritt 7: Häufige Fehlerbilder & Checks

- Hoher Stromverbrauch: kurzgeschlossene Rails, verpolte Diode → verdächtige ICs entfernen, Wärmebildkamera.

- Kein Takt/Reset: Oszillator fehlt, falsche Kristalllast → am Oszilloskop prüfen.

- MCU bootet nicht: Flash-/Power-Sequencing-Fehler → JTAG-Auslesen, Firmware prüfen.

- Intermittierende Fehler: kalte Lötstelle, Via-Riss → sanfter Klopftest, Thermobild.

Basis-Ausrüstung: Digitalmultimeter (feine Spitzen), programmierbares Netzgerät, Oszilloskop (≥ 100 MHz), USB-Seriell-Adapter, kleiner Signalgenerator, IR-Wärmebildkamera (optional).

Methodenkombination nach Phase

- Prototyp/NPI: Flying-Probe + AOI + leichter Funktionstest.

- Hochlauf/Kleinserie: zunächst Flying-Probe, bei stabilem Design Übergang zu ICT.

- Serie: ICT + AOI; AXI für kritische verdeckte Lötstellen.

- Hochzuverlässigkeit: zusätzlich Burn-In bzw. Umweltstress-Screening.

So optimieren Sie Entwicklungsaufwand und Lebensdauerkosten.

FAQ: Häufige Fragen

1. Flying Probe oder ICT?

Für Prototypen/ofte Änderungen Flying-Probe (flexibel, geringe Einstiegskosten).

Bei stabilem Design und steigender Menge auf ICT wechseln, um Taktzeit pro Einheit zu reduzieren.

2. Reicht AOI allein?

Nein. AOI prüft nur Sichtfehler. Für vollständige Abdeckung mit elektrischen bzw. funktionalen Tests kombinieren.

3. Späterer Wechsel von Flying-Probe zu ICT möglich?

Ja – vorausgesetzt DFT-Regeln (zugängliche Testpads, stabiles Layout) wurden beachtet. Dieser Wechsel ist üblich.

4. Wer entwickelt den Funktionstest?

In der Regel definiert der OEM/Entwickler die Kriterien; der EMS-Partner unterstützt bei Vorrichtung, Harness und Automatisierung.

Fazit

PCB-Prüfung ist kein einmaliges Ereignis, sondern eine Strategie, die mit Ihrem Produkt mitwächst.

Durch die Kombination aus Sichtprüfung, elektrischer Verifikation und Funktionsvalidierung entdecken Sie Fehler früh und liefern Boards, die wie vorgesehen arbeiten.

Planen Sie Testbarkeit (DFT) von Anfang an ein, wählen Sie die passenden Methoden für Ihre Stückzahlen und arbeiten Sie mit einem Partner, der ICT, Flying-Probe und Funktionstest beherrscht. Das Ergebnis: weniger Ausfälle, schnellere Markteinführung und Sicherheit in jeder Phase.