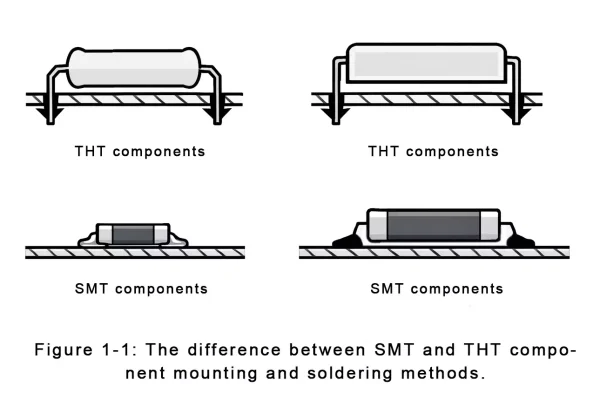

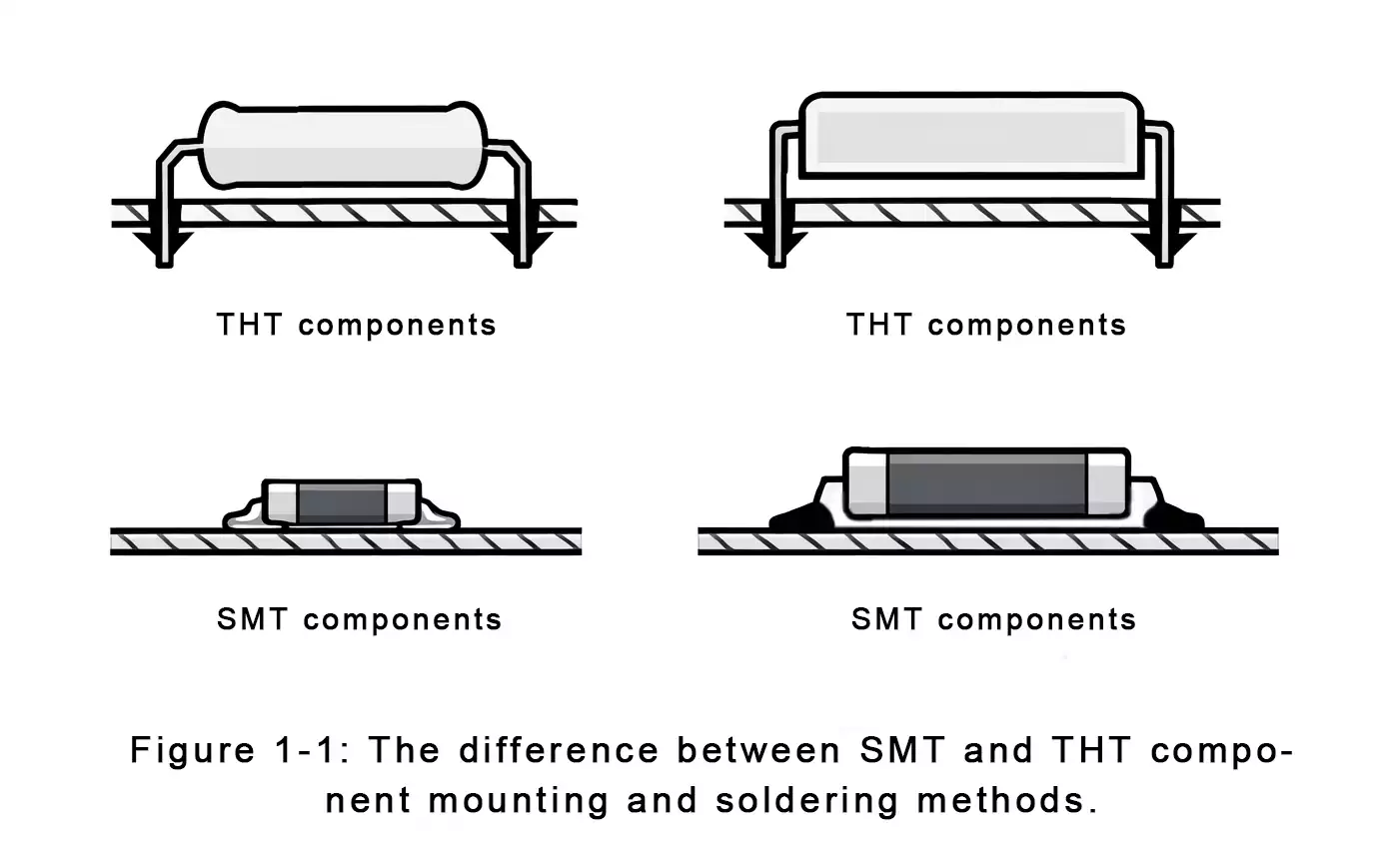

Die Eigenschaften der Surface-Mount-Technologie (SMT) lassen sich am besten im Vergleich zur Through-Hole-Technologie (THT) darstellen. Aus Prozesssicht liegt der grundlegende Unterschied in „Auflöten/Montieren“ gegenüber „Einführen in Bohrungen“. Die Unterschiede betreffen außerdem Substrataufbau, Bauteilkonfiguration, Baugruppenform, Lötstellengeometrie und den gesamten Montageablauf.

Bei THT werden bedrahtete Bauteile in vorgebohrte Löcher einer Leiterplatte (PCB) eingeführt und auf der Gegenseite mittels Wellenlöten oder ähnlichen Verfahren verlötet. Bauteilkörper und Lötstellen befinden sich auf gegenüberliegenden Seiten der Leiterplatte. Durch die relativ langen Anschlussdrähte wird eine weitere Miniaturisierung bei steigender Packungsdichte erschwert; eng beieinanderliegende Anschlüsse können Ausfälle begünstigen, und lange Leitungen erhöhen die Anfälligkeit für Signalstörungen.

Bei SMT werden Chip- oder Miniaturbauteile direkt auf die Leiterplattenoberfläche gesetzt. Die Lötstellen entstehen durch Reflow- oder Wellenlöten. Bauteile und Lötstellen liegen auf derselben Leiterplattenseite. Durchkontaktierungen dienen auf SMT-Platinen hauptsächlich der Zwischenlagenverbindung; Anzahl und Durchmesser dieser Bohrungen sind stark reduziert. Das ermöglicht eine deutlich höhere Bestückungsdichte.

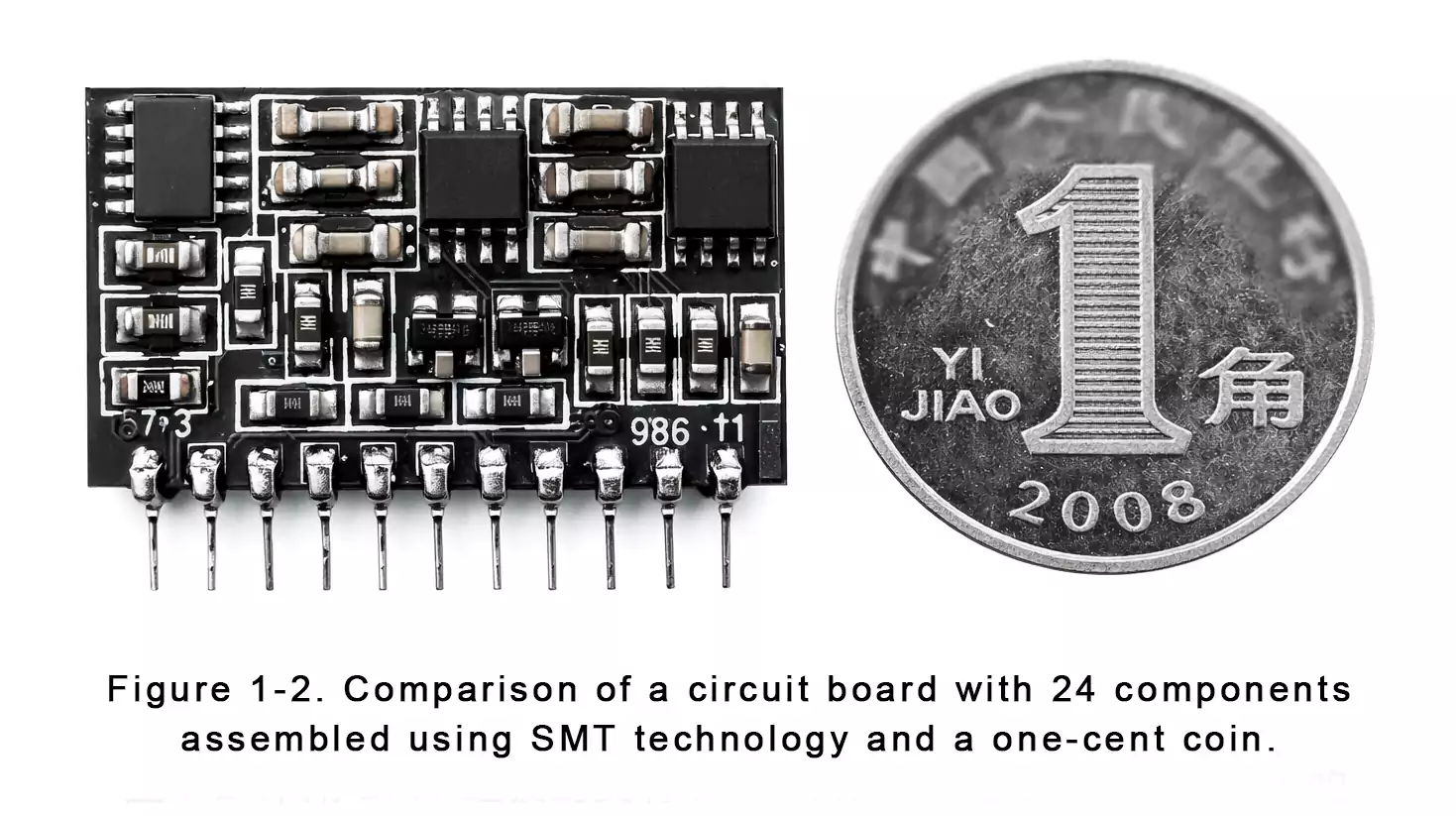

Aufgrund unterschiedlicher Bauteilbauformen und Anschlussgeometrien haben sich diese beiden Montageansätze – „Einsetzen“ und „Oberflächenmontage“ – herausgebildet. Der Technologiewechsel ermöglichte Leiterplatten- und Keramikmodule mit spürbar verbesserter Funktionalität und Performance bei zugleich deutlich geringerem Volumen und Gewicht.

Zentrale Vorteile der Surface-Mount-Technologie gegenüber Through-Hole

1. Miniaturisierung und Gewichtsreduzierung

SMT-Bauteile sind deutlich kleiner und benötigen weniger Fläche als THT-Bauteile. Außenmaße können um 60–70 %, in manchen Fällen bis zu 90 % reduziert werden; das Gewicht sinkt um 60–90 %.

2. Höhere Bestückungsdichte und schnellere Signalübertragung

Bei beidseitiger Bestückung kann die Dichte 5,5–20 Lötstellen/cm² erreichen. Kürzere Leiterbahnen verringern die Signallaufzeiten und beschleunigen die Übertragung. SMT-Baugruppen sind zudem vibrations- und schockunempfindlicher – wichtig für hochdynamische, schnelle Elektronik.

3. Verbesserte Hochfrequenzeigenschaften

Da SMT-Bauteile keine oder sehr kurze Anschlüsse besitzen, sinken parasitäre Effekte deutlich. Das reduziert RF-Störungen und verbessert das Hochfrequenzverhalten.

4. Bessere Automatisierung, höhere Zuverlässigkeit und Produktivität

Durch standardisierte und skalierte Baugrößen sowie konstante Lötbedingungen ist SMT ideal automatisierbar. Die geringere Beschädigungsrate während des Lötens führt zu höheren Ausbeuten und mehr Zuverlässigkeit.

5. Niedrigere Material- und Fertigungskosten

Mit steigender Anlageneffizienz und geringerem Verpackungsmaterialverbrauch liegen die Verpackungskosten – und damit oft auch die Marktpreise – der meisten SMT-Bauteile unter denen vergleichbarer THT-Bauteile.

6. Vereinfachter Produktionsprozess und geringere Gesamtkosten

SMT eliminiert Schritte wie Drahtformen, Biegen und Kürzen. Dadurch verkürzen sich Durchlaufzeiten, der Durchsatz steigt, und die Gesamtherstellungskosten können im Vergleich zur THT-Bestückung um 30–50 % sinken.

Fazit

Surface-Mount-Technologie überzeugt hinsichtlich Bestückungsdichte, elektrischer Leistung, Zuverlässigkeit, Automatisierbarkeit und Kosteneffizienz – und ist daher die führende Wahl in der modernen Elektronikfertigung.