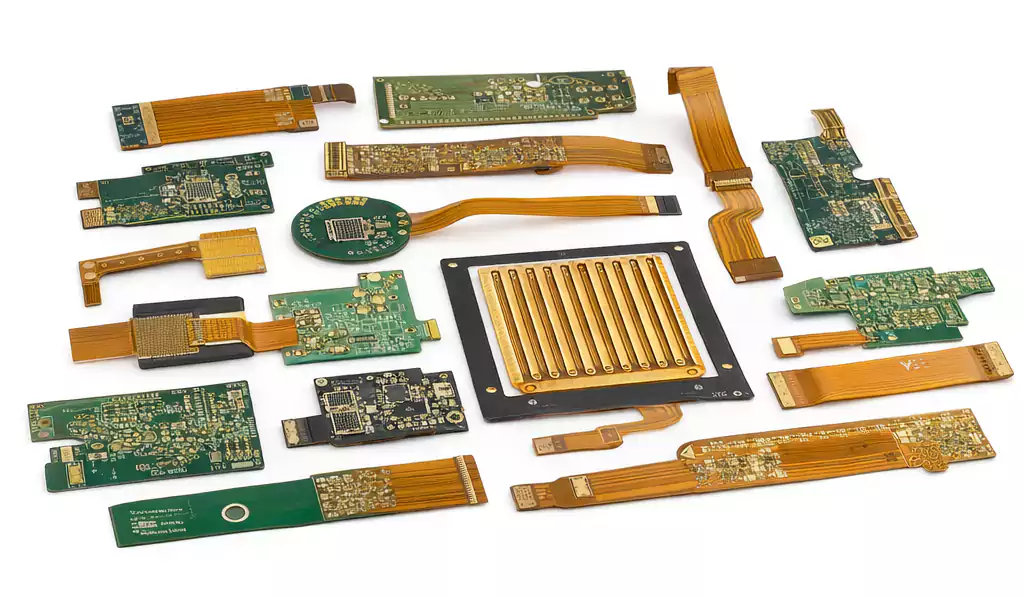

Wenn der Platz begrenzt ist und Zuverlässigkeit oberste Priorität hat, bieten Rigid-Flex-Leiterplatten (Starrflex-PCBs) die ideale Brücke zwischen starren und flexiblen Schaltungstechnologien. Diese Hybridboards integrieren FR-4 und Polyimid (PI) in einer einzigen Struktur. Dadurch wird dreidimensionales Routing möglich, während Steckverbinder und Kabel entfallen – häufige Ursachen für mechanische oder elektrische Ausfälle.

Dieser Leitfaden erklärt, was Rigid-Flex-PCBs sind, ihre Vorteile, gängige Multilayer-Stackups, Design-for-Manufacturability (DfM)-Regeln, den Fertigungsablauf, Kostentreiber und die Kriterien zur Auswahl des richtigen Herstellers.

Was ist eine Rigid-Flex-Leiterplatte?

Eine Rigid-Flex-Leiterplatte kombiniert starre Lagen – typischerweise aus FR-4-Laminat – mit einer oder mehreren flexiblen Lagen aus Polyimid-Folie (PI).

Die starren Bereiche tragen Bauteile und liefern mechanische Stabilität, während die flexiblen Lagen sich biegen oder falten lassen, um verschiedene starre Zonen zu verbinden.

Im Gegensatz zu herkömmlichen, über Kabel oder Steckverbinder verbundenen Leiterplatten bildet ein Rigid-Flex-Design einen durchgehenden Stromkreis. Diese integrierte Struktur erhöht die Zuverlässigkeit, verkürzt die Montagezeit und spart Platz und Gewicht – entscheidend für kompakte Hochleistungselektronik.

Anwendungen finden sich u. a. in Medizintechnik, Luft- und Raumfahrt sowie Verteidigung, Kameras/Optik, Wearables, Automobilsensorik und Industrie-Steuerungen.

Zentrale Vorteile und Einsatzgebiete

Warum sich Ingenieur:innen für Rigid-Flex statt Standard-PCBs entscheiden:

- Platz- und Gewichtsersparnis – Mehrere Boards und Steckverbinder werden in einer Einheit zusammengeführt.

- Höhere Zuverlässigkeit – Weniger Lötstellen, Steckverbinder und Kabel, die bei Vibration und Ermüdung ausfallen.

- Bessere elektrische Performance – Gekürzte Verbindungen und kontrollierte Impedanzen reduzieren EMI und Signaldämpfung.

- Einfachere Montage – Kein manuelles Kabelverlegen oder Stecken; Tests und Endmontage werden erleichtert.

- Größere Designfreiheit – Falten, Stapeln oder Umwickeln erlaubt, um 3D-Gehäuse auszunutzen.

Damit eignen sich Starrflex-Schaltungen besonders für hochzuverlässige Anwendungen wie Flugsteuerungen, bildgebende Medizinsysteme, militärische Kommunikationsgeräte und moderne Konsumprodukte, bei denen jeder Millimeter zählt.

Materialien und Biegeradius-Grundlagen

Die Qualität einer Rigid-Flex-Leiterplatte hängt von geeigneten Basismaterialien und einer korrekten Biegeauslegung ab.

Substrate

- Starre Bereiche: FR-4 (Epoxid/Glasfaser).

- Flexible Bereiche: Polyimid (PI) – adhäsivfrei (besser für dynamische Biegung) oder adhäsivbasiert (kostengünstiger).

Kupferfolie

- Walzgeglühtes Kupfer (RA) ist für Flex-Zonen wegen der hohen Duktilität zu bevorzugen.

- Galvanisch abgeschiedenes Kupfer (ED) eignet sich für statische bzw. begrenzte Biegungen.

Typische Endkupferdicken bei Fast Turn PCB:

- Flex-Bereiche: 0,5–2 oz/ft²

- Starre Bereiche: 1–4 oz/ft²

Coverlay & Versteifungen (Stiffener)

- Coverlay ersetzt die Lötstoppmaske auf Flex-Lagen, schützt Leiterbahnen und definiert Pad-Öffnungen.

- Stiffener (FR-4 oder PI) verstärken Steckverbinder-/SMT-Zonen und verhindern Verzug.

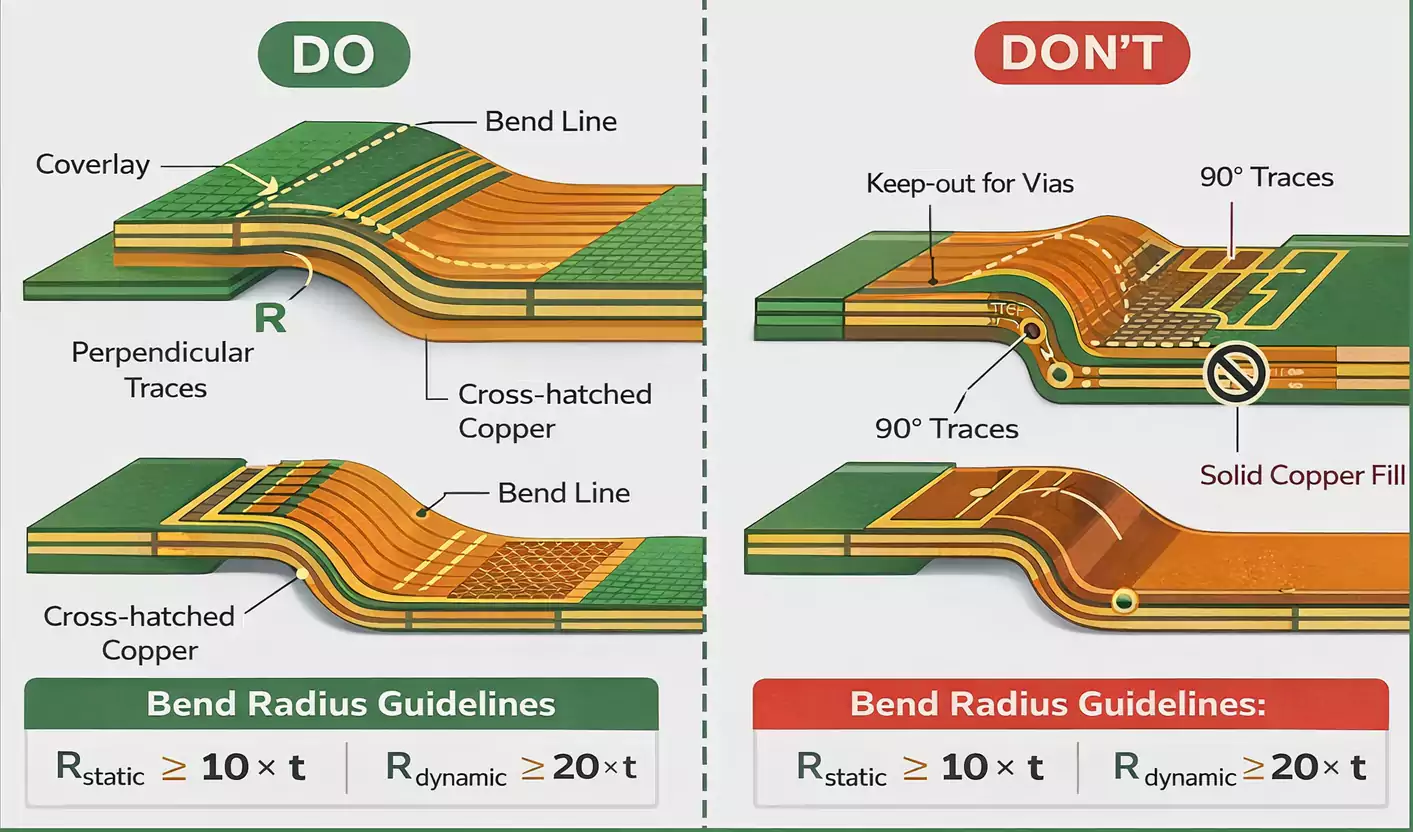

Richtlinien für den Biegeradius

- Statische Biegung: ( R \ge 10 \times t ) (t = Gesamtdicke der Flex-Zone).

- Dynamische Biegung: ( R \ge 20 \times t ).

Leiterbahnen senkrecht zur Biegelinie führen und weiche Bögen statt 90°-Ecken verwenden.

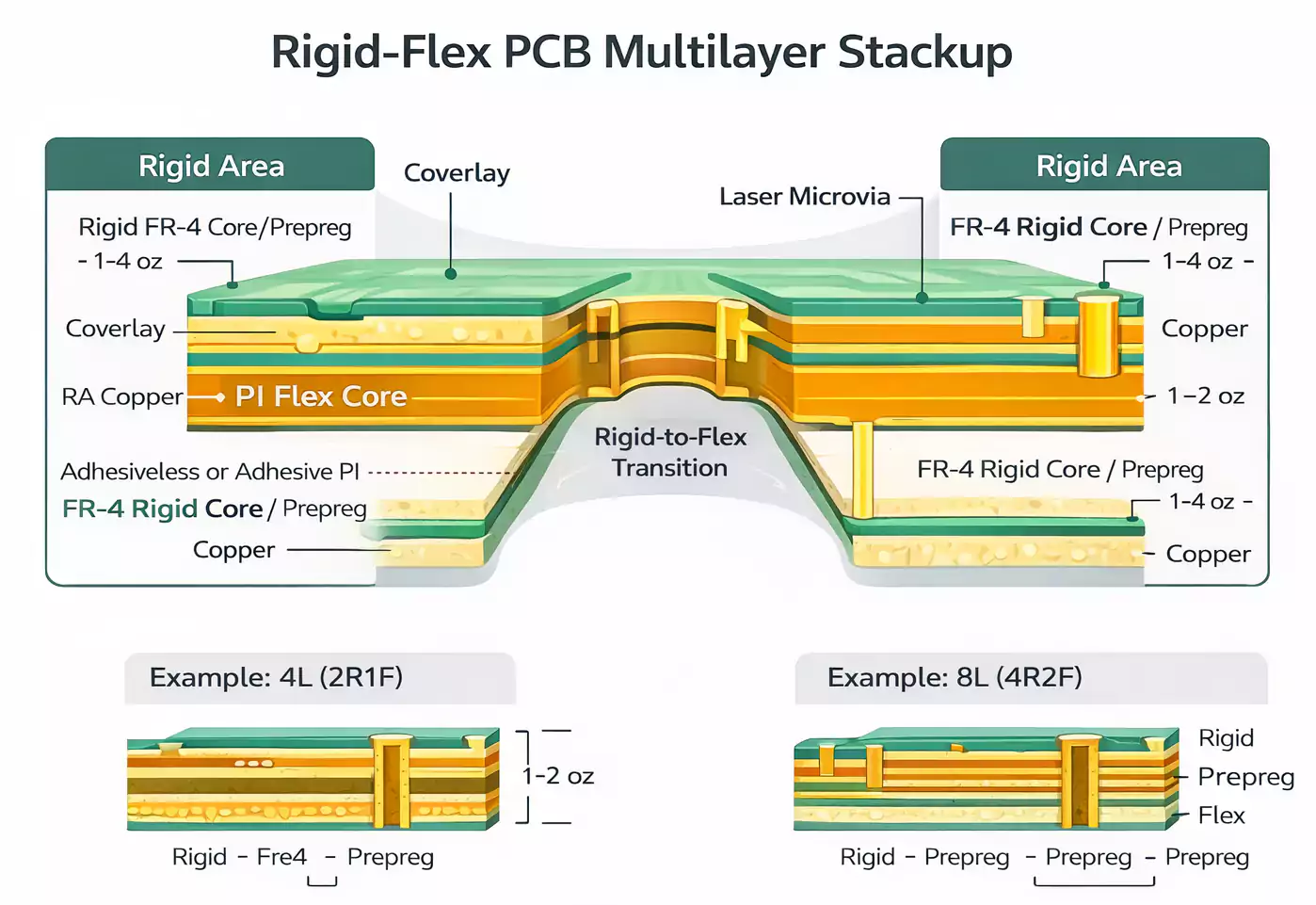

Gängige Multilayer-Stackups

Rigid-Flex-Boards reichen von einfachen 2-Lagen-Flexbrücken bis zu komplexen Systemen mit > 20 Lagen.

Beispiele:

- 4-Lagen (2R1F): Grundaufbau – zwei starre Bereiche über einen Flex-Kern verbunden.

- 6–8-Lagen (4R2F): Zwei symmetrisch angeordnete Flex-Kerne, zentriert für ausgewogene Biegung; ideal für Falt-Baugruppen.

- 10–12-Lagen (6R2F4): High-Speed/RF mit Referenzebenen für Impedanz- und EMI-Kontrolle.

- > 20-Lagen (Bookbinder-Aufbau): Für Luft-/Raumfahrt & Verteidigung mit sequentieller Laminierung und mehreren Flex-Zonen.

Ein balancierter, symmetrischer Aufbau der Flex-Lagen reduziert Verzug und mechanische Spannungen während Laminierung und Betrieb.

DfM-Regeln für Rigid-Flex-Designs

Design for Manufacturability (DfM) ist entscheidend für hohe Ausbeute und Langzeitzuverlässigkeit.

In der Flex-Zone

- Leiterbahnen senkrecht zur Biegelinie führen.

- Keine Vias, Bauteile oder 90°-Ecken im Biegebereich.

- Gebogene Leiterbahnen und Teardrop-Pads verwenden.

- Gitter-/offene Kupferflächen (Cross-Hatch) zur Spannungsverteilung einsetzen.

- Gleichmäßige Leiterbahnverteilung einhalten.

Übergang starr → flexibel

- Stufenweise Dickenübergänge statt harter Kanten.

- Vias/Durchkontaktierungen ≥ 1 mm vom Flex-Rand entfernt platzieren.

- Coverlay-Entlastungen mit runden Öffnungen vorsehen.

- Spannungsentlastungen/Fasen einplanen.

Bestückung & Test

- Keine Bauteile im Biegebereich.

- Werkzeug-/Passermarken vorsehen.

- Testpunkte in starren Bereichen definieren.

- Gerber-Daten, Stackup, Impedanzvorgaben und BOM vor der Fertigung zur DfM-Prüfung einreichen.

Fast Turn PCB bietet kostenlose DfM- und Stackup-Reviews, damit Ihr Design auf Anhieb fertigungstauglich ist.

Fertigungsprozess & Qualitätskontrolle

Die Fertigung von Rigid-Flex-PCBs vereint die Komplexität starrer Multilayer mit flexiblen Schaltungen. Bei Fast Turn PCB erfolgt sie typischerweise so:

- Materialvorbereitung – Zuschneiden/Reinigen von FR-4 und PI.

- Innenlagen-Belichtung & Ätzen – Leiterbilder und Referenzebenen definieren.

- Laminierung – Starre und flexible Lagen unter Druck/Hitze fügen.

- Bohren – Mechanisch und Laser-Mikrovias (bis 0,10 mm).

- Metallisierung/Plattieren – Sichere Durchkontaktierung aller Lagen.

- Außenlagen-Belichtung & Ätzen – Außenleiter definieren.

- Oberflächenfinish – ENIG, bleifrei HASL, OSP, Immersionssilber/-zinn, Ni-Pd-Au.

- Coverlay & Stiffener – Mechanischer Schutz/Verstärkung.

- Fräsen/Profilieren – CNC oder Laser, bis 620 × 500 mm.

- Test & Inspektion – 100 % Elektrischer Test, AOI und Röntgen.

Fertigungsherausforderungen

- Schmier/Residuen in Bohrungen bei Mischmaterialien (FR-4 + PI) entfernen.

- Hochpräzise Registrierung bei sequentieller Laminierung.

- Zwischenlagen-Spannungen kontrollieren, um Delamination oder Falten in Flex-Zonen zu vermeiden.

Fast Turn PCB steuert diese Variablen mit präzisem Laserbohren, Vakuum-Pressen sowie AOI/X-Ray, unterstützt durch ISO 9001, UL und RoHS.

Kosten- und Lieferzeitfaktoren

Rigid-Flex-Leiterplatten erfordern mehr Prozessschritte und Materialien als Standard-Boards. Das Verständnis der Kostentreiber hilft bei der Optimierung.

Haupt-Kostentreiber

- Anzahl der Lagen sowie Anzahl/Länge der Flex-Zonen

- Mikrovias und buried vias

- Kupferdicken und Coverlay-Fenster

- Impedanzvorgaben und Testabdeckung

- Ausbeute (Ausschuss durch Fehlregistrierung/Delamination)

Optimierungstipps

- Flex-Zonen zusammenfassen, wo möglich.

- Lagenzahl vereinfachen, unnötige dynamische Biegungen vermeiden.

- Standardisierte Panelgrößen/Konturen verwenden.

- Den Fertiger frühzeitig für DfM einbinden.

Typische Lieferzeit

Bei Fast Turn PCB liegen die Bauzeiten je nach Lagenzahl, Komplexität und Menge bei 7–20 Tagen. Schnellmuster und Serienfertigung sind aus einer Hand möglich.

Auswahl eines Flex-Rigid-Herstellers

Die Wahl des richtigen Partners ist entscheidend. Prüfen Sie insbesondere:

Schlüsselparameter (Beispiel Fast Turn PCB)

- Max. Lagenzahl: bis 26 Lagen

- Min. Leiter/Abstand: 0,065 / 0,065 mm

- Min. Bohrung / Pad: 0,10 mm / 0,35 mm

- Bohrgenauigkeit: ± 0,05 mm

- Toleranz PTH: ± 0,05 mm

- Max. Panelgröße: 620 × 500 mm

- Enddicke: 0,25–6,0 mm

- Oberflächen: ENIG, HASL (bleifrei), OSP, Immersionssilber/-zinn, Ni-Pd-Au

Qualität & Compliance

Achten Sie auf ISO 9001, UL und RoHS. Für Luftfahrt, Medizintechnik oder Militär: IPC-6013 Class 3 und lückenlose Qualitätsdokumentation.

Engineering & Support

Ein guter Lieferant bietet:

- Individuelle Engineering-Reviews

- Stackup-/Impedanz-Beratung

- Dateikompatibilität (Gerber, ODB++, IPC-2581)

- Schnelle, transparente Kommunikation vom Angebot bis zum Versand

Fast Turn PCB liefert genau diesen Support – für den nahtlosen Übergang vom Prototyp zur Serie ohne Redesign-Schleifen.

Häufige Fragen (FAQ)

1) Wie klein darf der Biegeradius sein?

Statisch: ( R \ge 10 \times t ). Dynamisch: ( R \ge 20 \times t ). Leiterbahnen stets senkrecht zur Biegelinie führen.

2) Können differentielle Paare durch die Flex-Zone geführt werden?

Ja, bei Impedanzkontrolle und kontinuierlichem Rückstrompfad (Referenzebenen oder Maschenkupfer).

3) Wann sind Stiffener sinnvoll?

An Steckverbinderpads, SMT-Zonen oder überall dort, wo mechanische Verstärkung erforderlich ist.

4) Dürfen Vias im Flex-Bereich liegen?

In dynamischen Biegezonen vermeiden. Falls unvermeidbar: Abstand zur Biegelinie vergrößern und Teardrops/größere Ringbreiten verwenden.

5) Wie lang ist die typische Lieferzeit für mehrlagige Rigid-Flex-Boards?

Je nach Lagenzahl/Komplexität 7–20 Tage (Fast Turn PCB).

Fazit

Rigid-Flex-Leiterplatten verbinden Miniaturisierung, Zuverlässigkeit und Designfreiheit. Durch das Zusammenführen von starrer und flexibler Technologie werden Verbindungen reduziert, die elektrische Performance verbessert und kompakte 3D-Architekturen ermöglicht.

Mit der 26-Lagen-Fähigkeit, präzisem Micro-Via-Bohren, In-House-Laminierung und 7–20 Tagen Bauzeit bringt Fast Turn PCB Ihr Rigid-Flex-Design vom Prototyp bis in die Serie – sicher und effizient.