Wenn Ihr Design hohe Ströme, hohe Temperaturen oder raue Umgebungen bewältigen muss, reicht Standardkupfer mit 1 oz nicht mehr aus.

Hier kommen Heavy-Copper-PCBs – auch Thick-Copper-PCBs genannt – ins Spiel.

Mit Kupferstärken von 2 oz bis 20 oz und mehr können diese Leiterplatten große Ströme sicher führen, Wärme effizient ableiten und eine mechanische Robustheit bieten, die herkömmliche Multilayer-PCBs nicht erreichen.

Was ist eine Heavy- bzw. Thick-Copper-PCB?

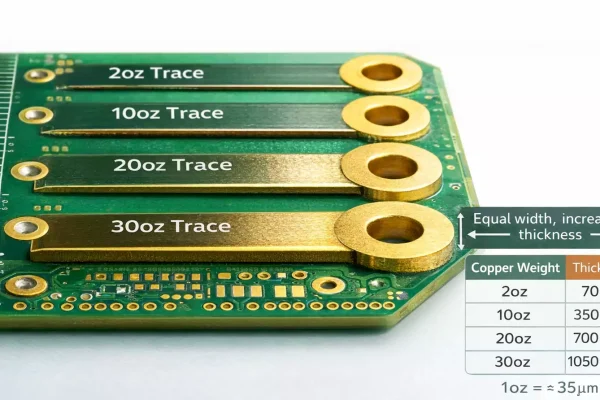

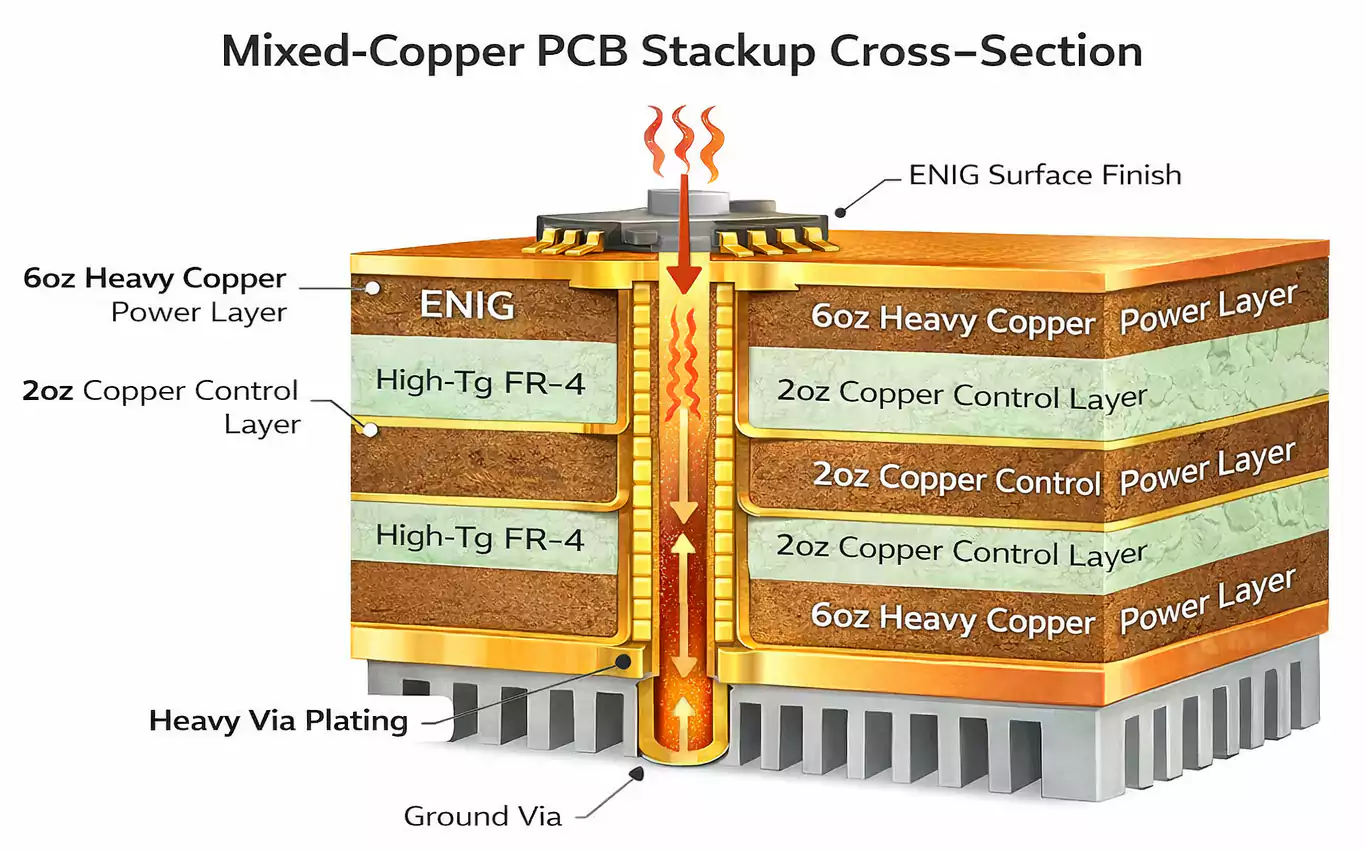

In der Leiterplattenindustrie gilt jede Lage mit ≥ 2 oz Kupfer (≈ 70 µm) im Allgemeinen als Thick-Copper-Lage.

Standard-PCBs verwenden 1 oz (≈ 35 µm), Heavy-Copper-Designs 2–6 oz, und Ultra-Heavy-Varianten erreichen 20 oz (≈ 700 µm) pro Lage oder mehr.

Das dicke Kupfer wird auf das Substrat laminiert bzw. galvanisch aufgebracht und anschließend geätzt, um Leiterbahnen, Pads und Flächen zu bilden.

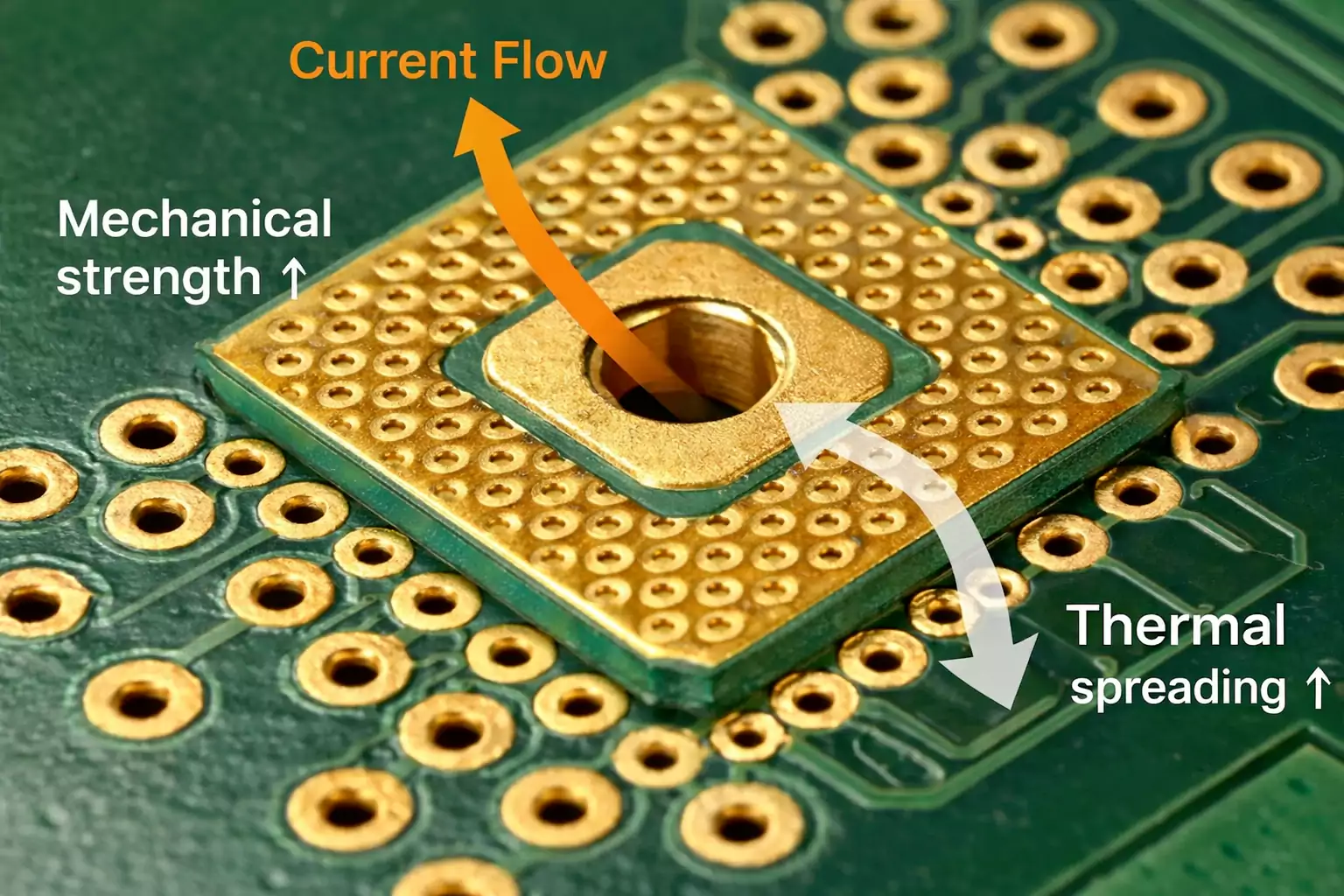

Gegenüber Standardplatinen bieten sie:

- Höhere Stromtragfähigkeit

- Bessere Wärmeleitung und -verteilung

- Mehr mechanische Stabilität an Steckern und Vias

- Höhere Zuverlässigkeit bei thermischen Zyklen

Warum Ingenieur:innen Heavy-Copper-PCBs wählen

1) Hohe Stromtragfähigkeit

Breitere und dickere Leiterbahnen besitzen einen größeren Querschnitt, was den Widerstand (I²R-Verlust) reduziert und die Temperaturerhöhung begrenzt. Das ist entscheidend in Stromrichtern, Batteriepaketen und Motorsteuerungen, wo Ströme auf Dutzende oder Hunderte Ampere steigen können.

2) Überlegene Wärmeabfuhr

Die Wärmeleitfähigkeit von Kupfer liegt bei etwa 400 W/m·K – um Größenordnungen höher als bei FR-4-Epoxid.

Eine Heavy-Copper-PCB verteilt Wärme gleichmäßiger über die Platine und in thermische Vias oder Kühlkörper, verhindert Hotspots und verlängert die Bauteillebensdauer.

3) Mechanische Festigkeit & Zuverlässigkeit

Dickere Kupferlagen verstärken Pads, Vias und Anschlussbereiche – sie widerstehen Vibrationen, Biegung und thermischem Stress besser. Das ist besonders wichtig in Automotive-, Luft- und Raumfahrt- sowie Wehrtechnik, wo Stöße und große Temperaturschwankungen normal sind.

4) Power und Steuerung auf einer Platine

Heavy-Copper ermöglicht, Leistungselektronik und Steuerlogik auf derselben PCB zu integrieren anstatt sie zu trennen. Das reduziert Baugröße, Leitungsverluste und Montagekosten.

Kupfergewicht und Dicken-Umrechnung

Kupfer wird häufig in Unzen pro Quadratfuß (oz/ft²) angegeben – dem Kupfergewicht auf einer Fläche von 1 ft². Schnellübersicht:

| Kupfergewicht | ca. Dicke | Typischer Einsatz |

|---|---|---|

| 1 oz | 35 µm | Standard-Signallagen |

| 2 oz | 70 µm | Stromschienen mittlerer Leistung |

| 3–4 oz | 105–140 µm | Hochstrom-Anwendungen |

| 6–10 oz | 210–350 µm | Leistungs-/Verteilschienen |

| 12–20 oz | 420–700 µm | Ultra-Heavy-Kupfer, kundenspezifisch |

In der Fertigung gilt: Fertige Kupferdicke = Basiskupfer + galvanisch aufgebrachte Dicke.

Fast Turn PCB fertigt je nach Design routinemäßig 2 oz bis 20 oz+ pro Lage.

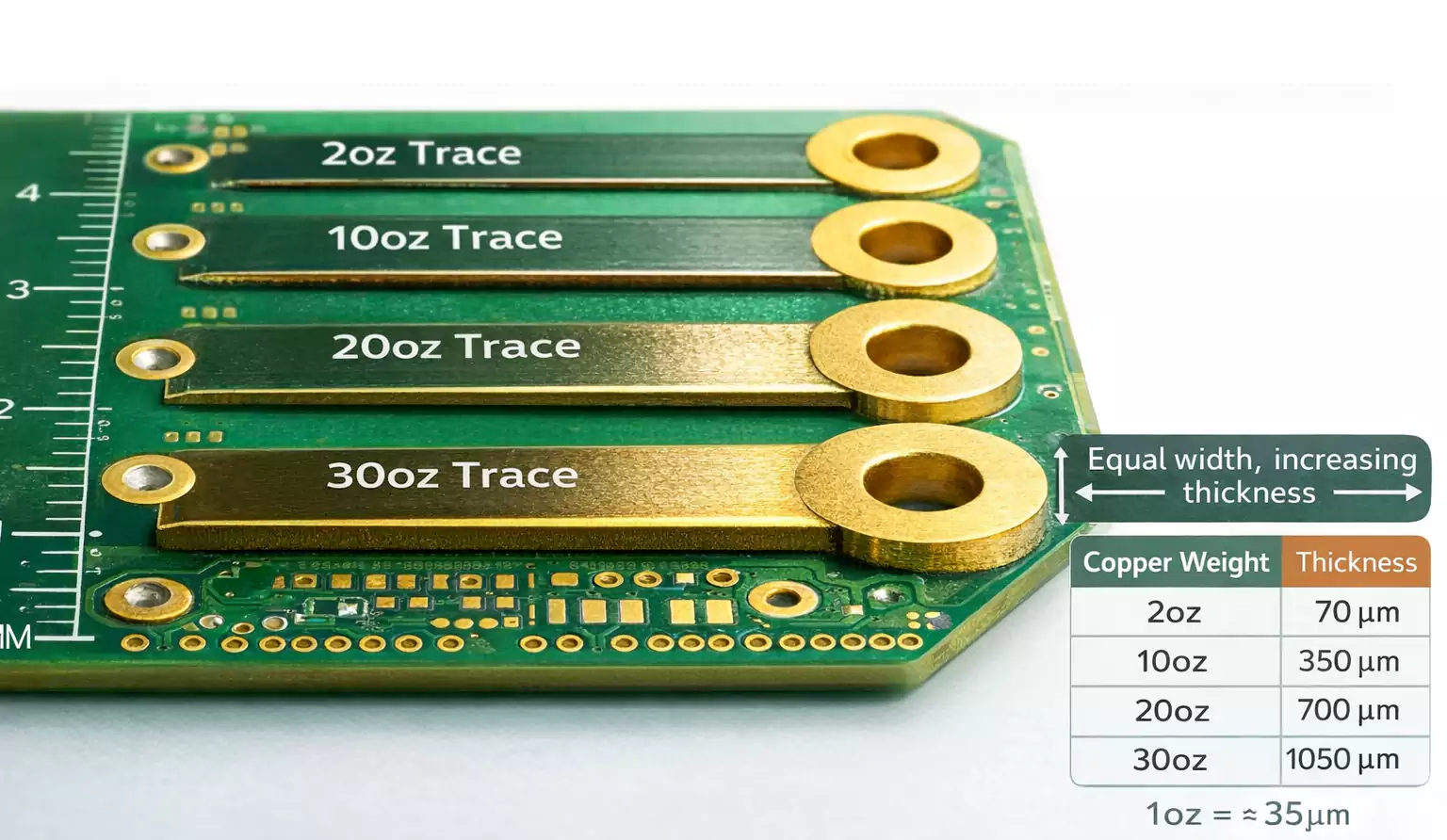

Strombelastbarkeit und Temperaturanstieg

Zwischen Strom, Kupferdicke und Temperaturanstieg besteht eine zentrale Abhängigkeit. Strom erzeugt Wärme (P = I²R). Breite und Dicke bestimmen den Leitungswiderstand, Luftströmung und Material die Wärmeabfuhr.

Praxis-Daumenregeln:

- Außenlagen vertragen bei gleicher Kupferdicke etwa doppelt so viel Strom wie Innenlagen, da sie besser gekühlt werden.

- Häufiges Ziel ist ein Temperaturanstieg von 20–30 °C über Umgebung im Dauerbetrieb.

- IPC-Formeln/-Rechner liefern benötigte Leiterbahnbreiten für gegebene Ströme und Kupfergewichte.

Beispiel:

Eine 4-oz-Außenlage mit 30 A und ΔT ≈ 25 °C benötigt – je nach Kühlung – typischerweise eine Breite um 6,4 mm (≈ 250 mil). Prototypische Thermomessungen sind Pflicht.

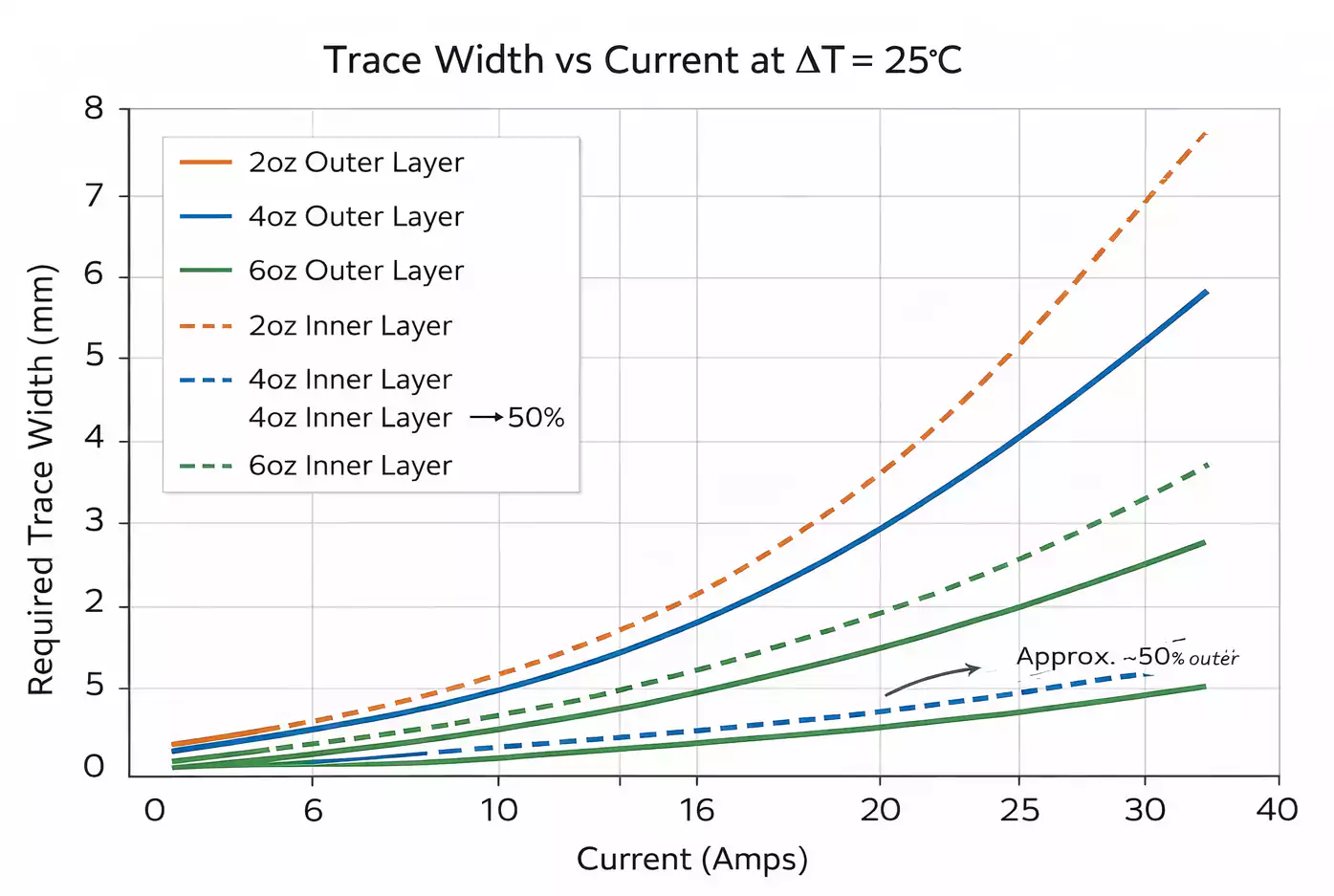

Wichtige Fertigungs- und Strukturthemen

Kontrollierte Galvanik & Präzisionsätzen

Dicke Leiterbahnen entstehen durch kontrollierte Heavy-Copper-Galvanik mit anschließender Präzisionsätzung. So bleiben Seitenwände auch bei 10 oz+ gerade und Geometrien konsistent. Das ermöglicht gemischte Kupfergewichte auf einer Platine (z. B. 2 oz für Steuerung, 8 oz für Leistung).

Bohren & Via-Galvanik

Heavy-Copper-PCBs benötigen dickere Via-Wände, um Strom vertikal zu führen bzw. Wärme durch die Platine zu leiten. Fast Turn PCB setzt kontrollierte Heavy-Copper-Galvanik ein, um die gewünschte Via-Dicke bei zuverlässigem Aspektverhältnis zu erzielen.

Laminieren & Materialauswahl

Bei Multilayer-Heavy-Copper sind Vakuumlamination und High-Tg-Materialien essenziell, um Hohlstellen und Delamination zu vermeiden. Üblich sind High-Tg-FR-4 oder laminierte Materialien mit hoher Wärmeleitfähigkeit für wiederholte thermische Zyklen.

Typische Stackups & Fähigkeiten (Referenz)

Fast Turn PCB fertigt zwei- bis mehrlagige Thick-Copper-Platinen mit folgendem Spektrum:

- Kupferdicke: 2–20 oz+ (Innen- und Außenlagen)

- Leiterplattendicke: typ. 0,8–6 mm

- Oberflächen: ENIG, bleifreies HASL, OSP, Immersionszinn u. a.

- Prüfung: AOI, Röntgen-Registrierung, Schliffbildanalyse zur Kontrolle von Via-Plattierung & Kupferdicke

- Zertifizierungen: ISO 9001, UL, RoHS- & REACH-konform

So sind Prototypen und Serien möglich – mit Express-Terminen ab 2–3 Tagen für zeitkritische Projekte.

Häufige Anwendungen

Heavy-Copper wird überall eingesetzt, wo hohe Ströme, Zuverlässigkeit oder effiziente Wärmeverteilung gefragt sind:

- Leistungselektronik: Wandler, Inverter, Gleichrichter, DC-DC-Module

- Automotive & E-Mobilität: Ladegeräte, Batteriemanagement, Motorantriebe

- Industrieautomation: Leistungs-/Verteilerschienen, Robotik, Antriebe

- Erneuerbare Energien: Solarwechselrichter, Energiespeicher

- Luft- & Raumfahrt / Verteidigung: Radar, Avionik-Versorgung, robuste Missionssysteme

Hier treiben Temperatur, Strom und Vibration Standardplatinen an ihre Grenzen – Thick-Copper wird zur Notwendigkeit.

Design-Tipps & Best Practices

Kupferverteilung ausbalancieren

Große Kupferflächen auf einer Seite führen beim Laminieren/Reflow zu Verzug. Kupfer-Balancing oder Schraffuren halten die thermische Ausdehnung gleichmäßig und minimieren Spannungen.

Thermische Pfade optimieren

Planen Sie thermische Vias unter heißen Bauteilen zu Heavy-Copper-Ebenen/Kühlkörpern. Vermeiden Sie Wärmestau in Innenlagen; schaffen Sie mehrere Pfade zur Oberfläche.

Hochbelastete Bereiche verstärken

Stecklaschen, Schraubklemmen und Montagebohrungen profitieren von dickerem Kupfer und zusätzlicher Plattierung – das verhindert Pad-Ablösen und Risse bei Drehmoment oder Temperaturzyklen.

Richtiges Material wählen

High-Tg, niedriges CTE-FR-4 oder hybride Laminate, deren Ausdehnung zum Kupfer passt, erhöhen die thermische Zuverlässigkeit und reduzieren Delamination bzw. Barrel Cracking.

Heavy-Copper vs. parallele Kupferebenen

Für Hochstrom-Designs gibt es zwei Hauptwege:

- Heavy-Copper: Dickes Kupfer auf weniger Lagen.

- Parallele Kupferebenen: Mehrere dünnere Lagen teilen sich den Strom.

Heavy-Copper ist ideal, wenn Platz knapp ist, mechanische Festigkeit zählt oder Wärme schnell an die Oberfläche muss.

Parallele Ebenen eignen sich, wenn feine Strukturen und Signaldichte wichtiger sind. In der Praxis werden beide Ansätze oft kombiniert: Außen dicke Power-Lagen, innen Standard-Signal-Lagen.

Häufige Fragen (FAQ)

1) Was gilt als Heavy-Copper-PCB?

Jede Lage mit ≥ 2 oz Kupfer. Ultra-Heavy-Designs erreichen 20 oz und mehr je Lage.

2) Wie viel Strom trägt eine 4-oz-Kupfer-PCB?

Abhängig von Leiterbahnbreite, Lage (innen/außen) und zulässigem Temperaturanstieg. Eine mehrere Millimeter breite Außenbahn mit 4 oz kann zweistellige Amperewerte bei ΔT 20–30 °C führen. IPC-Rechner nutzen und thermisch verifizieren!

3) Lassen sich unterschiedliche Kupfergewichte auf einer Leiterplatte kombinieren?

Ja, z. B. 2 oz für Signale und 8 oz für Leistung. Das erfordert präzise Galvanik- und Ätzprozesse – eine Kernkompetenz von Fast Turn PCB.

4) Wie wird die Qualität sichergestellt?

Durch AOI, Röntgen-Ausrichtung und Schliffbilder. Fast Turn PCB ist ISO 9001- und UL-zertifiziert sowie RoHS-/REACH-konform.

Fazit

Heavy-/Thick-Copper-PCBs sind das Rückgrat moderner Leistungselektronik: Sie führen hohe Ströme, leiten Wärme effizient ab und widerstehen mechanischen wie thermischen Belastungen – von EV-Ladetechnik bis Luft- und Raumfahrt.

Mit einem erfahrenen Heavy-Copper-PCB-Hersteller wie Fast Turn PCB erhalten Sie nicht nur breite Fertigungsmöglichkeiten (2–20 oz+, Multilayer, ENIG/HASL), sondern auch schnelle Engineering-Rückmeldungen und Prototypen in 2–3 Tagen, damit Ihr Projekt im Zeitplan bleibt.