Wenn elektronische Signale in den Gigahertz-Bereich vordringen, zählt jeder Millimeter Kupfer.

High-Frequency-Leiterplatten (HF-PCBs) sind speziell dafür ausgelegt, solche Signale mit minimalen Verlusten, stabiler Impedanz und zuverlässiger Fertigbarkeit zu führen.

Wenn Sie ein 5G-Transceiver-Modul, ein Radar-Front-End oder eine Satellitenbaugruppe entwickeln, zeigt Ihnen dieser Leitfaden Materialien, Stackups, Layout-Regeln und wie Sie mit einem High Frequency PCB Manufacturer zusammenarbeiten, um gleich beim ersten Mal eine funktionierende Leiterplatte zu erhalten.

Was ist eine High-Frequency-PCB?

Eine High-Frequency-Leiterplatte – oft auch RF-PCB oder Microwave-PCB genannt – ist für Schaltungen gedacht, die oberhalb von 1 GHz arbeiten (einige Branchen setzen die Grenze bei 500 MHz).

Diese Leiterplatten verwenden verlustarme Dielektrika mit stabilen elektrischen Eigenschaften, um Signaldämpfung, Übersprechen und Impedanzdrift zu kontrollieren.

Typische Anwendungen:

- 5G-Basisstationen und Mikrowellen-Backhaul

- Automobil-Radar bei 24 GHz / 77 GHz

- GPS- und Satellitenkommunikation

- Medizinische Bildgebung und RF-Therapie

- Luft- und Raumfahrt, Verteidigung (Telemetrie)

In diesen Frequenzbereichen wird das Substrat selbst zum Teil der Schaltung. Dielektrizitätskonstante (Dk), Verlustfaktor (Df) und sogar Feuchtigkeitsaufnahme bestimmen das Signalverhalten – daher sind Materialauswahl und Stackup das Fundament jedes erfolgreichen Designs.

Wichtige Materialauswahl: Leistung beginnt mit Dk und Df

1) Fokus auf zwei Kennzahlen – Dk und Df

- Dk steuert Impedanz, Signallaufzeit und Kopplung zwischen Leitungen.

- Df bestimmt unmittelbar den Einfügeverlust (Insertion Loss).

- Geringe Wasseraufnahme hält Dk/Df bei Feuchte und Temperaturwechsel stabil.

Weit verbreitet sind Rogers RO4003C, RO4350B und RO3003 – mit Dk um 3,0–3,5 und Df bis hinunter zu 0,001. Diese Materialien kombinieren exzellente HF-Performance mit einer Verarbeitbarkeit ähnlich FR-4.

Für noch geringere Verluste oder höhere Leistungsdichten greifen viele Entwickler zu PTFE-basierten Laminaten (z. B. Taconic, Isola, Panasonic Megtron, Arlon). Die richtige Wahl balanciert Performance, Fertigungsausbeute und Kosten/Lead-Time.

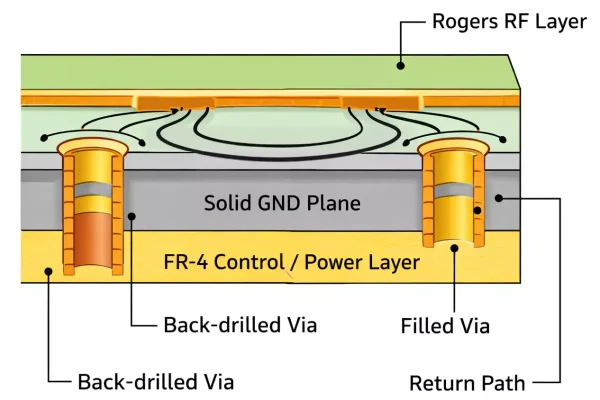

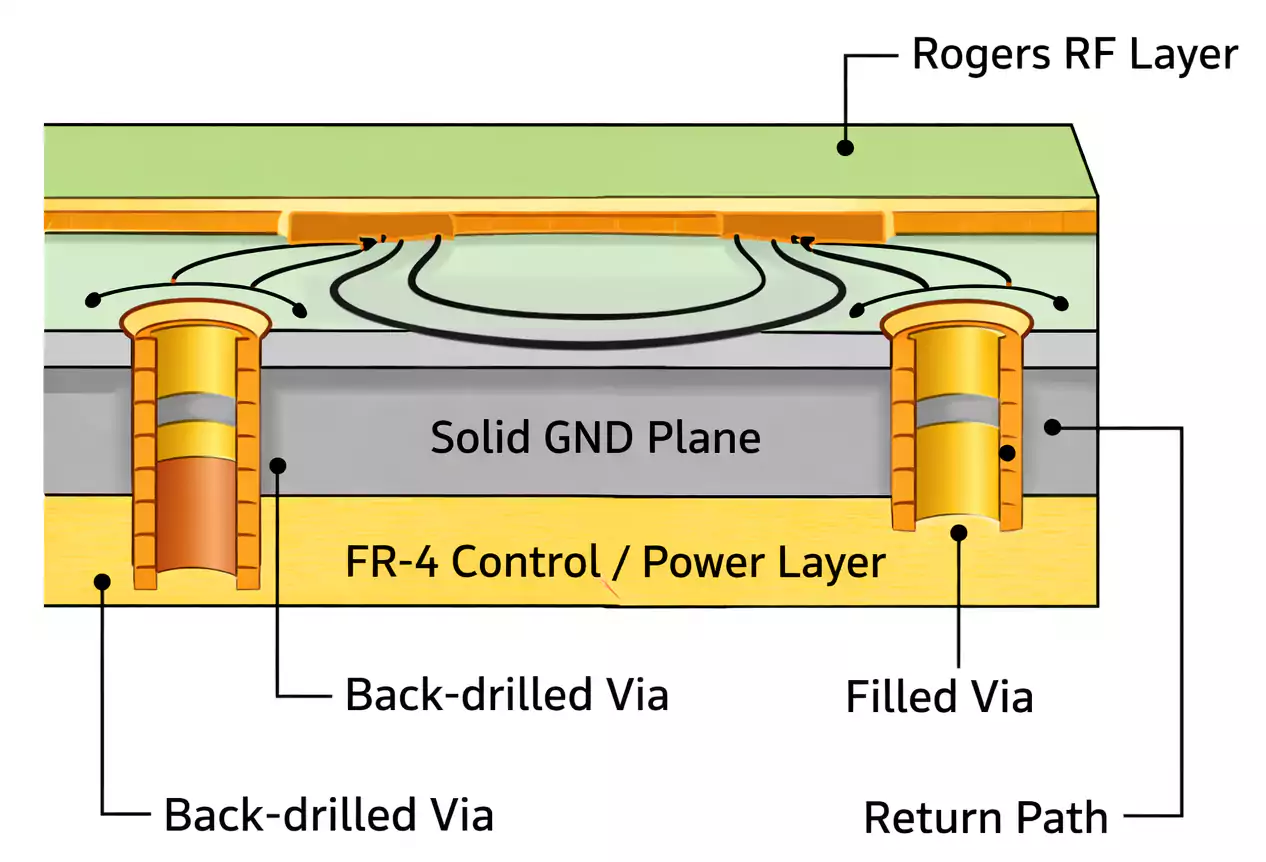

2) Rogers vs. FR-4: Warum viele Designs Hybrid-Stackups nutzen

Reine Rogers/PTFE-Aufbauten liefern die beste RF-Leistung, sind jedoch teurer und mechanisch weicher als FR-4.

Darum wählen viele Teams ein Hybrid-Stackup:

- Rogers/PTFE für RF-, Antennen- und High-Speed-Lagen

- FR-4 für Steuerlogik, Versorgung und mechanische Steifigkeit

Damit das zuverlässig funktioniert:

- Symmetrisches Stackup (gleich viel Kupfer oben/unten), um Verzug zu vermeiden.

- Harzfluss beim Laminieren kontrollieren, Hohlräume verhindern.

- Kupferdicken und Impedanzziele über alle Materialien harmonisieren, damit die Fertigungstoleranz ±5 % einhält.

Fast Turn PCB fertigt regelmäßig Rogers/FR-4-Hybridaufbauten mit Impedanzkontrolle, Back-Drill und Via-Füllung.

Prototypen sind in 24–72 Stunden verfügbar, Mindestmenge = 1 – ideal für schnelle RF-Validierung.

3) Zwei bewährte Stackup-Modelle

- Single-Material-RF-Stackup:

Abwechselnd Signal–GND–Signal–GND für vorhersagbare Impedanz. TDR-Coupons an der Panelkante zur Geometrie-Verifikation. - Hybrid-Stackup:

Obere RF-/Antennenlagen auf Rogers, darunter Steuerung/Power auf FR-4.

Spiegelsymmetrie beibehalten, Back-Drill zur Stub-Entfernung nutzen, kritische Leitungen stets über durchgehenden Referenz-GND führen.

Unser Engineering-Team stellt gern empfohlene Hybrid-Stackups für Rogers 4350B + FR-4 bzw. 4003C + FR-4 bereit.

Design-Regeln: Simulation in fertigungstaugliche Realität überführen

HF-Design ist nicht nur Mathematik – es geht darum, das simulierte Modell baubar zu machen.

Nachfolgend die praktischen Layout- und DFM-Grundsätze, damit das Mess-Ergebnis dem Simulator entspricht.

1) Impedanzkontrolle – Ziel ±5 %

- Microstrip oder Stripline mit exakt definierter Dielektrikumsdicke und Kupferstärke.

- Durchgehende Referenz-Massefläche unter jeder kritischen Leitung; niemals über getrennte Ebenen (Splits) routen.

- TDR-Prüfcoupons für alle kontrollierten Netze vorsehen und mit S-Parametern abgleichen.

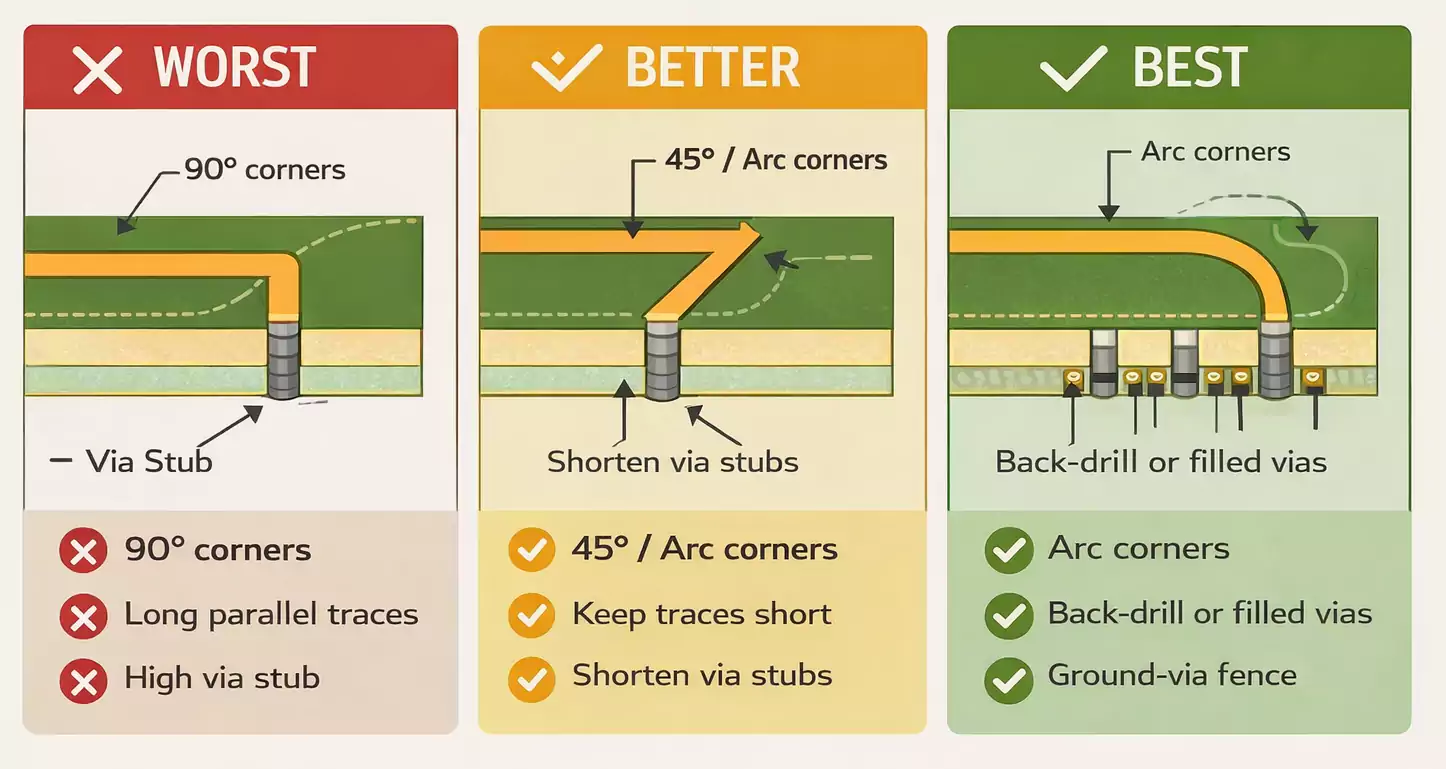

2) Routing, Ecken und Vias

- Leitungen so kurz wie möglich, Parallelläufe minimieren.

- 90°-Ecken durch 45°-Bögen oder Arcs ersetzen.

- Vias begrenzen; unvermeidbare Vias mit Back-Drill, Via-Fill oder blinden Microvias ausführen.

- Differenzpaare in Länge und Via-Übergängen symmetrisch halten.

3) Crosstalk & EMI – Basics

- Abstände zwischen HF-Leitungen vergrößern.

- Zwischen Lagen orthogonal routen, um Kopplung zu verringern.

- Ground-Via-Fencing an sensiblen Kanten für Abschirmung.

- Leistungs-/Digitalsignale mit hohem Strom von hoch-Q-RF-Strukturen separieren.

4) Bestückung/Assembly

PTFE und Hybridmaterialien dehnen sich beim Reflow unterschiedlich aus. Reflow-Profil freigeben und ggf. Vorrichtungen/Positionierstifte zur Maßkontrolle vorsehen.

Fast Turn PCB bietet kostenlose DFM/DFT-Reviews und optional FCT-Tests – so werden Verzug, Twist, Skew etc. früh erkannt.

Typische HF-Anwendungen

| Branche | Frequenzbereich | Typische Funktionen |

|---|---|---|

| 5G/Telekom | 1–30 GHz | Leistungs-PA, Filter, Antennen |

| Automobil-Radar | 24/77 GHz | Kurzstrecken-Radar, ADAS |

| Satellit/GNSS | 1,5–12 GHz | Navigation, Telemetrie, Up/Down-Conversion |

| Medizin & Bildgebung | 1–10 GHz | MRI, RF-Ablation, Sensorsysteme |

| Aerospace/Defense | 2–40 GHz | Phased-Array-Radar, Avionik-Verbindungen |

Häufige Stolperfallen – und Abhilfe

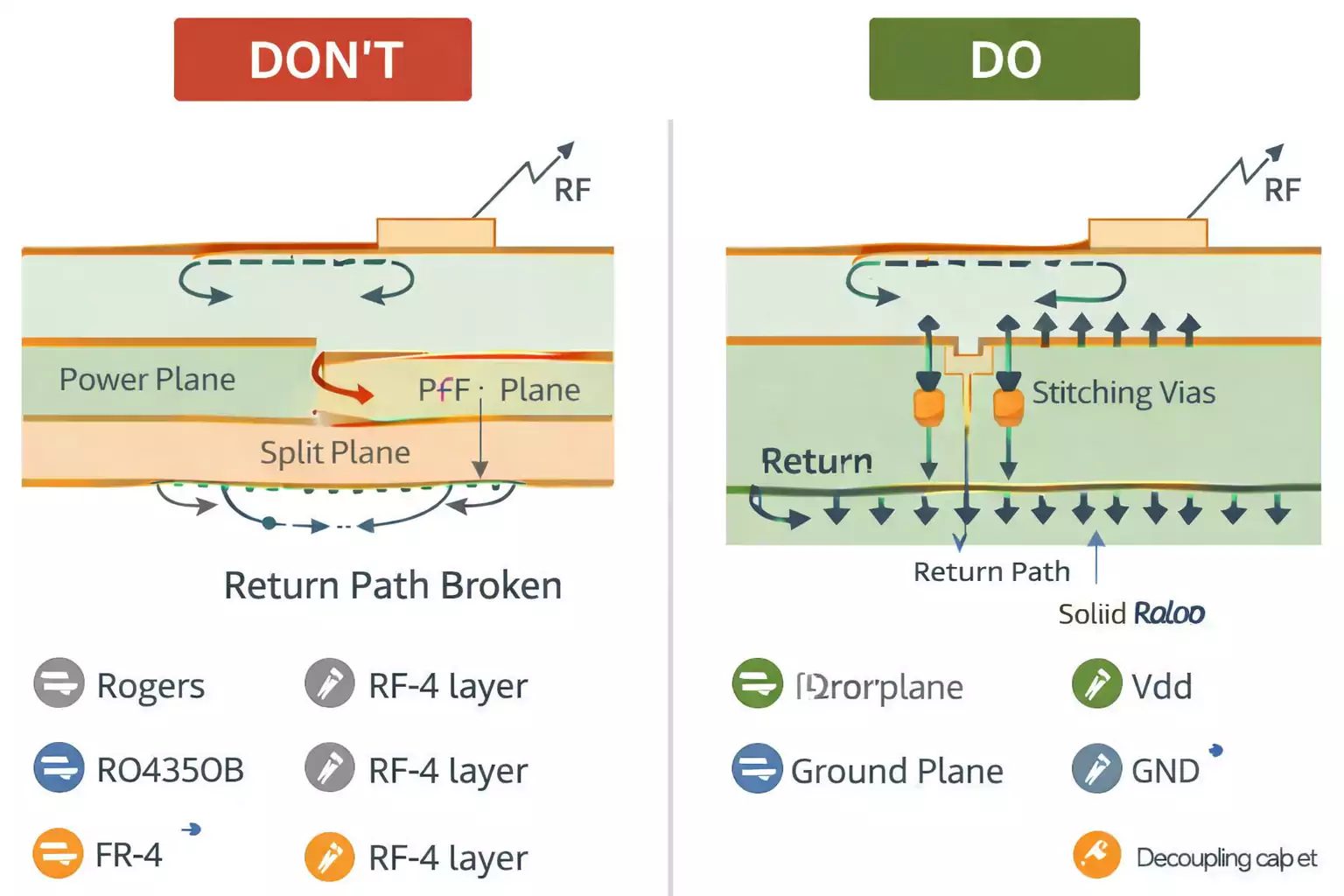

1) Unterbrochener Rückstrompfad (Return Path)

Kritische Netze, die über Ebenen-Splits geführt werden, verlieren ihren Rückweg und strahlen.

→ RF-Leitungen über geschlossener Masse führen und Stitching-Vias an Übergängen setzen.

2) Impedanzfehlanpassung / Reflexionen

Schwankungen in Stackup, Kupferdicke oder Leiterbahnbreite verschieben die Impedanz.

→ Stackup früh fixieren, ±5 % Toleranz vorgeben, per TDR-Coupons verifizieren.

3) Zu viele Vias / lange Stubs

Jede Via erhöht die Induktivität; unabgebohrte Stubs erzeugen Resonanzen.

→ Back-Drill oder Füllen nichtfunktionaler Vias; Differenzpaare symmetrisch überführen.

4) Crosstalk-/EMI-Probleme

Parallele Führung, enge Abstände oder fehlendes Ground-Fencing erhöhen Emissionen.

→ Abstände erhöhen, orthogonal routen, Ground-Fencing nutzen.

5) Unfreigegebener Materialwechsel

Ein Wechsel des Laminat-Lieferanten ändert Dk/Df – Impedanzen driften.

→ Freigegebene Material-Substitutionsmatrix pflegen und Alternativen zuerst im Prototyp validieren.

Fast Turn PCB – Fähigkeiten im Überblick

- Materialportfolio: Rogers 4350B/4003C/3003, Taconic RF-35/TLY-5, Isola, Panasonic Megtron, PTFE/keramikgefüllte Laminate

- Schnellfertigung: Prototypen in 24–72 h, Mindestmenge = 1

- Engineering-Support: Kostenlose DFM/DFT-Prüfung, Impedanz-Modellierung, Stackup-Beratung

- Fertigung: Impedanzkontrolle (±5 %), Back-Drill, Via-Fill, blind/buried Microvias, Laserbohren, Lötstopp-Ausrichtung ±2 mil

- Bestückung & Test: SMT bis 01005, Fine-Pitch BGA/QFN, optional FCT und Funktionsprüfung

Alles aus einer Hand verhindert Kommunikationslücken zwischen Leiterplattenfertigung und Assembly – essenziell bei teuren RF-Materialien.

FAQ

F1: Gilt „High Frequency“ ab 1 GHz oder ab 500 MHz?

Beides findet sich in der Literatur. Für RF/Microwave-Schaltungen ist ≥ 1 GHz praxisnah; bei High-Speed-Digital kann „RF-ähnliches“ Verhalten schon ab ≈ 500 MHz auftreten – entscheidend ist, ob Leitungstheorie dominiert.

F2: Wann sollte ich ein Rogers-/FR-4-Hybrid einsetzen?

Wenn Sie HF-Leistung benötigen, aber keinen Voll-PTFE-Aufbau rechtfertigen können. RF-Kernlagen auf Rogers/PTFE, Steuerung/Power auf FR-4 – mit symmetrischem Stackup und abgestimmten Kupferdicken.

F3: Wie reduziere ich RF-Übersprechen schnell?

Abstände vergrößern, Differenzpaare zwischen Lagen orthogonal führen, Ground-Via-Fencing um sensible Bereiche. Schon einfache Abstands-Anpassungen bringen oft > 10 dB Verbesserung.

F4: Warum ist mein gemessener Verlust höher als in der Simulation?

Häufige Ursachen: Kupferrauheit, geringe Breitentoleranz, lange Via-Stubs, unvollständiger Rückstrompfad oder Dk-Chargenstreuung. Mit TDR/S-Parametern und überprüfter Messfixtur systematisch eingrenzen.

Bereit für Ihre RF- oder Microwave-Leiterplatte?

Ob 5G-Prototyp oder Serienanlauf – der Erfolg hängt von einem Partner ab, der HF-Materialien und DFM-Trade-offs wirklich versteht.

Fast Turn PCB liefert einen end-to-end Microwave PCB Fabrication Service mit:

- Rogers, Taconic, Isola, PTFE

- Hybrid-Lamination und impedanzkontrollierten Aufbauten

- Back-Drill, Via-Fill, blinde/vergrabene Microvias

- Prototypen in 24–72 h und flexible Serienmengen

- Direkter Ingenieur-zu-Ingenieur-Kontakt

Fordern Sie jetzt ein Angebot an oder laden Sie Ihre Gerber-Daten hoch, um mit unserem High Frequency PCB Manufacturer-Team zu sprechen.

Benötigen Sie konkrete Material- oder Stackup-Empfehlungen? Wir helfen gern.