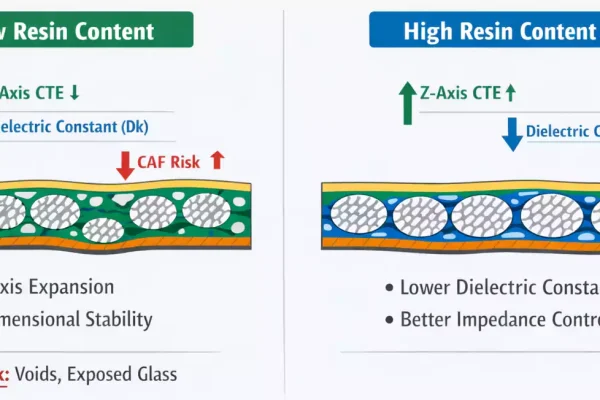

Über den Harzgehalt wird oft nur im Zusammenhang mit der Dielektrizitätskonstante gesprochen. In der realen Leiterplattenfertigung beeinflusst er jedoch auch die Z-Achsen-Ausdehnung, die CAF-Beständigkeit, die Planheit der Leiterplatte und die Prozessstabilität. Diese Effekte werden bei Multilayer-Boards und dünnen Innenlagen besonders kritisch, wo sowohl Zuverlässigkeit als auch Herstellbarkeit zählen.

Wie der Harzgehalt die Laminateigenschaften beeinflusst

Für dieselbe dielektrische Dicke sind oft mehrere Kombinationen aus Glasgewebe und Harzgehalt möglich. Der Harzanteil ist als Mehrzweck-Parameter zu verstehen, der das elektrische, mechanische und fertigungstechnische Verhalten beeinflusst.

1. Vorteile eines niedrigeren Harzgehalts

Ein niedrigerer Harzanteil bietet im Allgemeinen:

- geringere thermische Z-Achsen-Ausdehnung

- verbesserte Zuverlässigkeit galvanisch durchkontaktierter Bohrungen (PTH)

- bessere Maßstabilität

- reduzierten Verzug (Warpage)

- stabilere dielektrische Dicke

Diese Vorteile sind in Industrie-, Automotive- und Kommunikations-PCBs wichtig. Eine geringere Z-Ausdehnung reduziert die Spannungen während thermischer Zyklen und verlängert dadurch die Produktlebensdauer.

2. Elektrische Vorteile eines höheren Harzgehalts

Ein höherer Harzanteil hat ebenfalls Vorzüge. Eine steigende Harzquote senkt die Dielektrizitätskonstante (Dk) und verbessert damit die Impedanzkontrolle und die Hochgeschwindigkeits-Signalperformance.

Bei High-Speed-Digital- oder RF-Boards kann die elektrische Performance Priorität haben – selbst wenn die Fertigung anspruchsvoller wird. Diese Abwägung ist in fortgeschrittenen Designs üblich und akzeptiert.

3. Mindestanforderungen an den Harzgehalt

Der Harzanteil lässt sich nicht beliebig verringern. Das Harz muss die Glasfasern vollständig benetzen und Lunker bzw. trockene Stellen im Laminat verhindern.

Ist der Harzgehalt zu niedrig, können u. a. folgende Probleme auftreten:

- CAF-Wachstum (Conductive Anodic Filament)

- geringe thermische Zuverlässigkeit

- reduzierte Langzeitbeständigkeit

Branchenerfahrung zeigt: Harzverarmung und freiliegende Glasfasern gehören zu den Hauptursachen für CAF-Ausfälle. Jede Glasgewebeart besitzt einen optimalen Harzgehaltsbereich, der elektrische, mechanische und zuverlässigkeitsrelevante Anforderungen ausbalanciert.

Planheit und mechanische Festigkeit

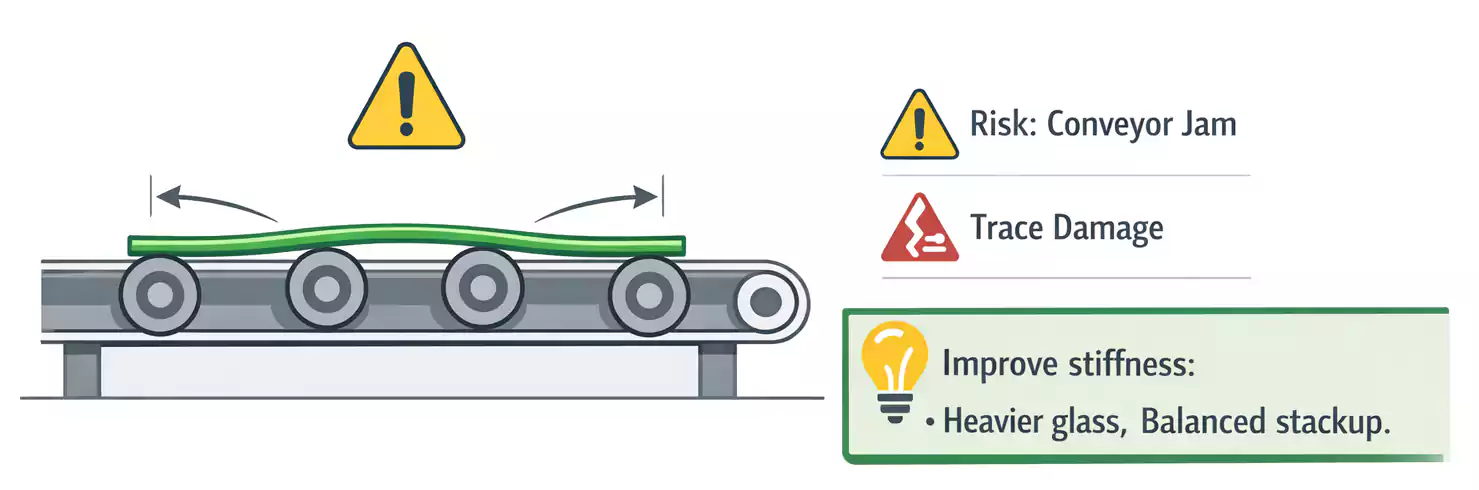

Planheit und Steifigkeit sind in der PCB-Fertigung entscheidend, besonders bei dünnen Innenlagen. Leiterplatten müssen Automationsanlagen ohne Durchbiegen oder Beschädigung durchlaufen.

1. Warum Planheit wichtig ist

Wenn ein Laminat sich krümmt oder biegt, kann es Förderer blockieren oder während der Verarbeitung Anlagen beschädigen. Dünne Innenlagen mit Kupferstrukturen sind besonders empfindlich. Mit abnehmender Laminatdicke steigt die Verzugsempfindlichkeit.

2. Erhöhung der Biegefestigkeit

Fertiger können die Steifigkeit erhöhen, indem sie den Glasanteil steigern oder schwerere Glasgewebe einsetzen. Das verbessert die Biegebeständigkeit, muss jedoch mit Harzgehalt und elektrischen Anforderungen in Einklang gebracht werden.

3. Symmetrie und Verzugskontrolle

Symmetrische bzw. ausbalancierte Stackups reduzieren Verzug, da thermische und mechanische Spannungen ausgeglichen werden. Asymmetrische Strukturen neigen eher zu Durchbiegung oder Verwindung.

Beispiel für eine dielektrische Schicht von 0,008 inch:

- eine Lage 7628

- eine Lage 2313 plus eine Lage 2116 (asymmetrisch)

- zwei Lagen 2116

Die asymmetrische Option verzieht sich tendenziell stärker. Verzug ist jedoch nur ein Designfaktor. Endentscheidungen müssen auch Dickenkontrolle, elektrische Performance und mechanische Zuverlässigkeit berücksichtigen.

Fazit

Aus Sicht eines PCB-Herstellers ist die Laminatgestaltung stets ein Ausgleich: elektrische Performance, mechanische Zuverlässigkeit und stabile Produktion müssen gemeinsam betrachtet werden. Ein frühzeitiges Verständnis dieser Trade-offs hilft, Mehrkosten, Ertragsverluste und Terminverzögerungen in der Fertigung zu vermeiden.