Bei der Oberflächenmontage (SMT) beginnt Präzision, bevor ein einziges Bauteil die Leiterplatte berührt.

Die PCB-Schablone (Lotpastenschablone) steuert, wie viel Lotpaste auf jede Lötpadfläche gedruckt wird – und beeinflusst damit direkt die Qualität der Lötstellen.

Dieser Leitfaden erklärt, was eine PCB-Schablone ist, wie sie hergestellt wird, die wichtigsten Designparameter (z. B. Dicke und Öffnungsverhältnisse) und wie sich typische Druckfehler vermeiden lassen.

Was ist eine PCB-Schablone?

Eine PCB-Schablone ist eine dünne Edelstahl- oder Nickelfolie mit lasergeschnittenen Öffnungen, die den Pads der Leiterplatte entsprechen.

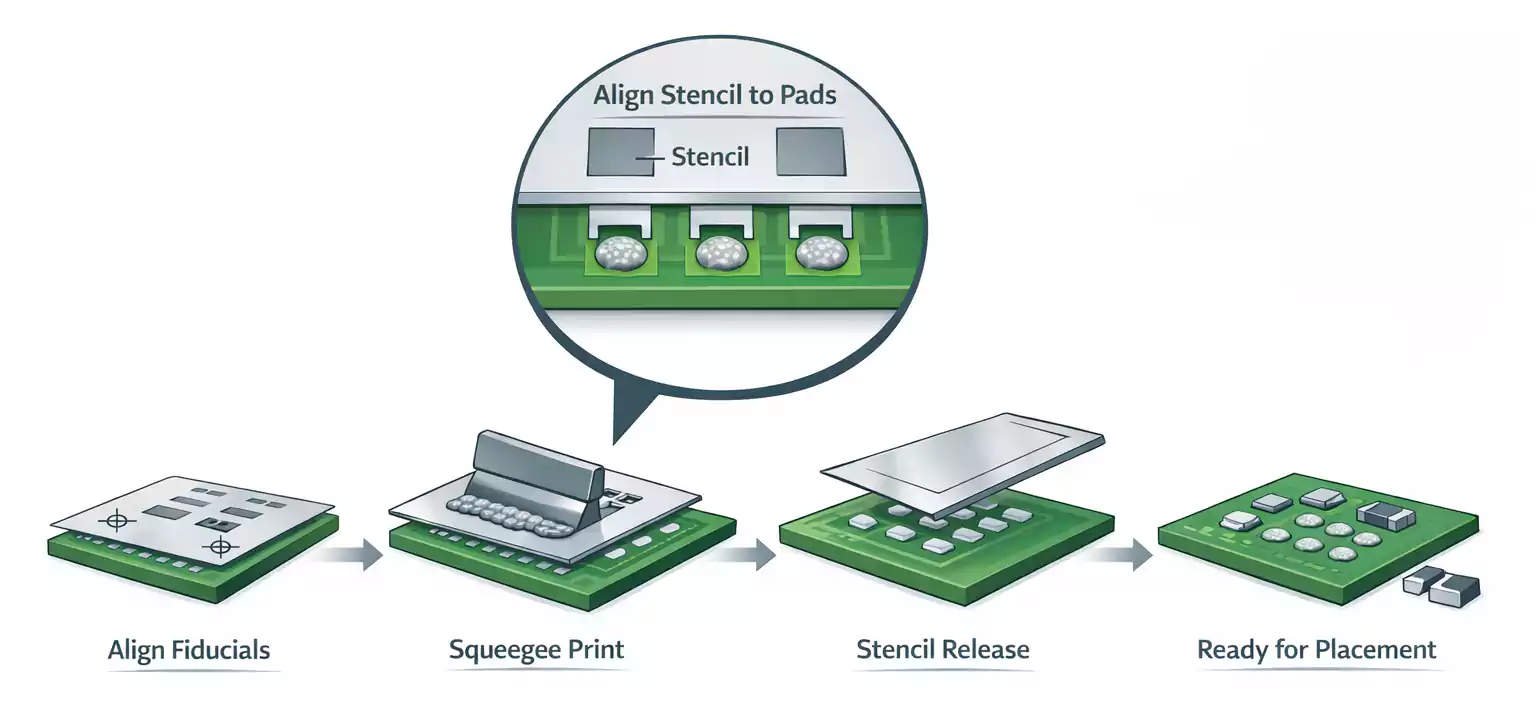

Während der SMT-Bestückung wird Lotpaste mit einer Metallschablone und Rakel über die Öffnungen gestrichen; die Paste wird durch die Öffnungen auf die darunterliegenden Pads übertragen.

Wird die Schablone angehoben, bleiben kleine, gleichmäßige Pastendepots auf jedem Pad zurück – bereit für die Bauteilplatzierung und das Reflow-Löten.

Kurz gesagt: Die Schablone sorgt für gleichmäßige Lotpastenaufträge und damit für zuverlässige Lötstellen.

Aufbau und gängige Typen

Eine Schablone besteht üblicherweise aus:

- Gerahmter oder rahmenloser Ausführung

- Metallfolie (Stahl oder Nickel)

- Gewebe und Kleber (bei gerahmten Schablonen)

Hauptkategorien & typische Einsätze

- Gerahmt (mit Gewebe): Edelstahlfolie auf Aluminiumrahmen – für hohe Stückzahlen und häufige Wiederverwendung.

- Rahmenlos: lose Folie im Spannsystem – für Prototypen und Kleinserien.

- Lasergeschnitten: hohe Genauigkeit, glatte Wandungen – Industriestandard für die meisten SMT-Linien.

- Chemisch geätzt: kostengünstig, aber rauere Kanten – für geringere Präzisionsanforderungen / große Pitchabstände.

- Galvanogeformt (Nickel, „Electroformed“): beste Pastenfreigabe für sehr feine Pitchs – z. B. µBGA, 0201, 01005.

Alle Typen balancieren Kosten, Präzision und Haltbarkeit. Für Feinpitch-SMT und hohe Ausbeute werden meist Laser- und galvanogeformte Schablonen bevorzugt.

Herstellverfahren

- Laserschneiden:

Sehr präzise Öffnungen mit glatten Wänden und enger Toleranz – in der Praxis Standard. - Chemisches Ätzen:

Fotolack und Säure ätzen von beiden Seiten; günstiger, aber mit konischen, raueren Kanten, die Paste festhalten können. - Galvanoformung (Electroforming):

Nickel wird schichtweise elektrolytisch aufgebaut; extrem glatt und exakt – ideal für ultrafeine Bauteile, jedoch teurer und mit längerer Lieferzeit.

Zentrale Designparameter

1) Schablonendicke

Die Dicke bestimmt das Volumen der gedruckten Lotpaste.

Zu dick → Gefahr von Lotbrücken.

Zu dünn → zu wenig Paste, Opens oder Tombstoning.

Typische Bereiche

- 01005 / 0201-Passivbauteile: 0,10 mm (4 mil)

- QFN / Fein-Pitch-BGA: 0,12 mm (≈4,7 mil)

- Standard-SMT: 0,13–0,15 mm (5–6 mil)

- Großer Pitch / Steckverbinder: 0,18–0,20 mm (7–8 mil)

Bei gemischten Bauformen (sehr klein + sehr groß) hilft eine Stufenschablone (Step Stencil) mit lokal dünneren/dickeren Zonen.

2) Öffnungsdesign & Verhältnisregeln

Die Öffnung bestimmt, wie gut die Lotpaste beim Drucken aus der Schablone freikommt.

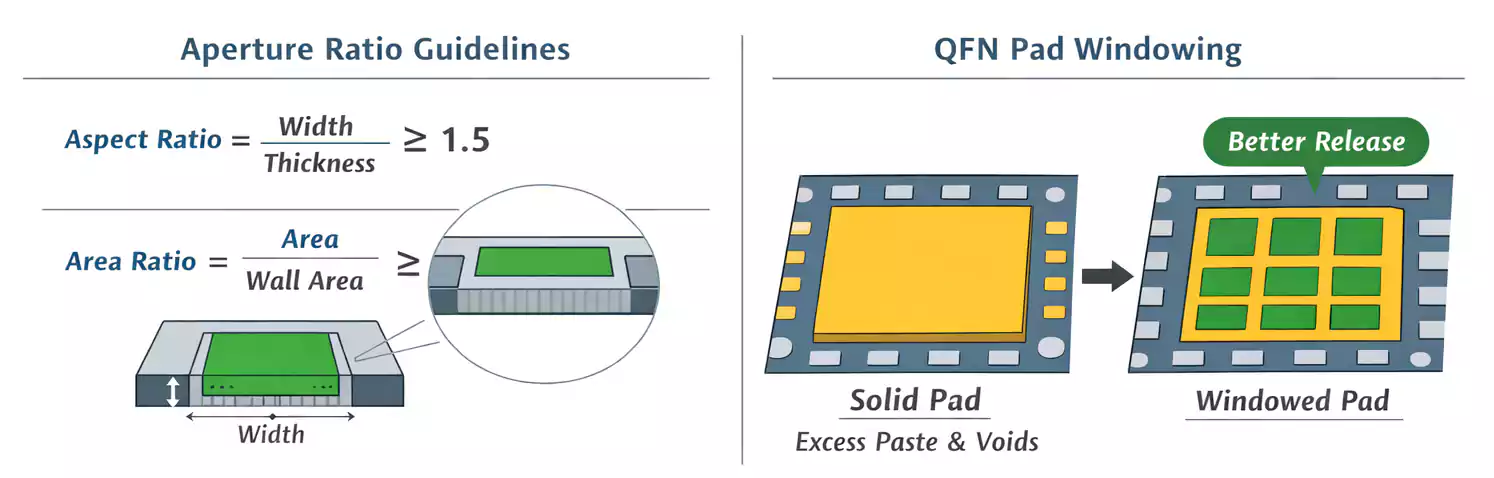

- Aspect Ratio = Öffnungsbreite / Schablonendicke

Empfehlung: ≥ 1,5 für zuverlässige Pastenfreigabe. - Area Ratio = Öffnungsfläche / Wandfläche

Empfehlung: ≥ 0,66 für die meisten Lotpasten.

Unterschreiten die Werte diese Grenzen, bleibt Paste eher in der Öffnung haften als auf das Pad zu übertragen – Folge: zu wenig Paste oder offene Lötstellen nach dem Reflow.

Feintuning der Öffnungen

- Abgerundete Ecken verbessern den Fluss.

- Fensterung/Segmentierung großer Thermalpads (z. B. QFN) steuert das Volumen und reduziert Voids.

- „Home-Plate“-Formen verringern Brücken bei kleinen Pads.

Best Practices für Druck & Ausrichtung

Auch eine perfekte Schablone scheitert ohne korrektes Setup. Wichtige Stellgrößen:

- Rakeldruck & -geschwindigkeit:

Genug Druck für sauberes Wischen, aber nicht so viel, dass Paste unter die Schablone gedrückt wird.

Mittlere Geschwindigkeit (20–40 mm/s) funktioniert meist gut. - Abzug/Trennung („Snap-off“):

Abstand zwischen Schablone und PCB während des Drucks. Moderne Drucker arbeiten häufig im Kontakt mit kontrolliertem Abheben. - Ausrichtung (Fiducials/Passermarken):

Schablone und Leiterplatte immer über Fiducials ausrichten – Fehlausrichtung führt zu versetzten Pastendepots. - Reinigungsintervall:

Trockene oder nasse Reinigung alle paar Drucke, um Verstopfungen und Verschmierungen zu vermeiden; Vakuumreinigung hilft bei feinen Pitches.

Diese Prozesskontrollen sichern eine konstante Pastenübertragung und reduzieren Fehler vor der Bestückung.

Häufige Fehler und wie man sie verhindert

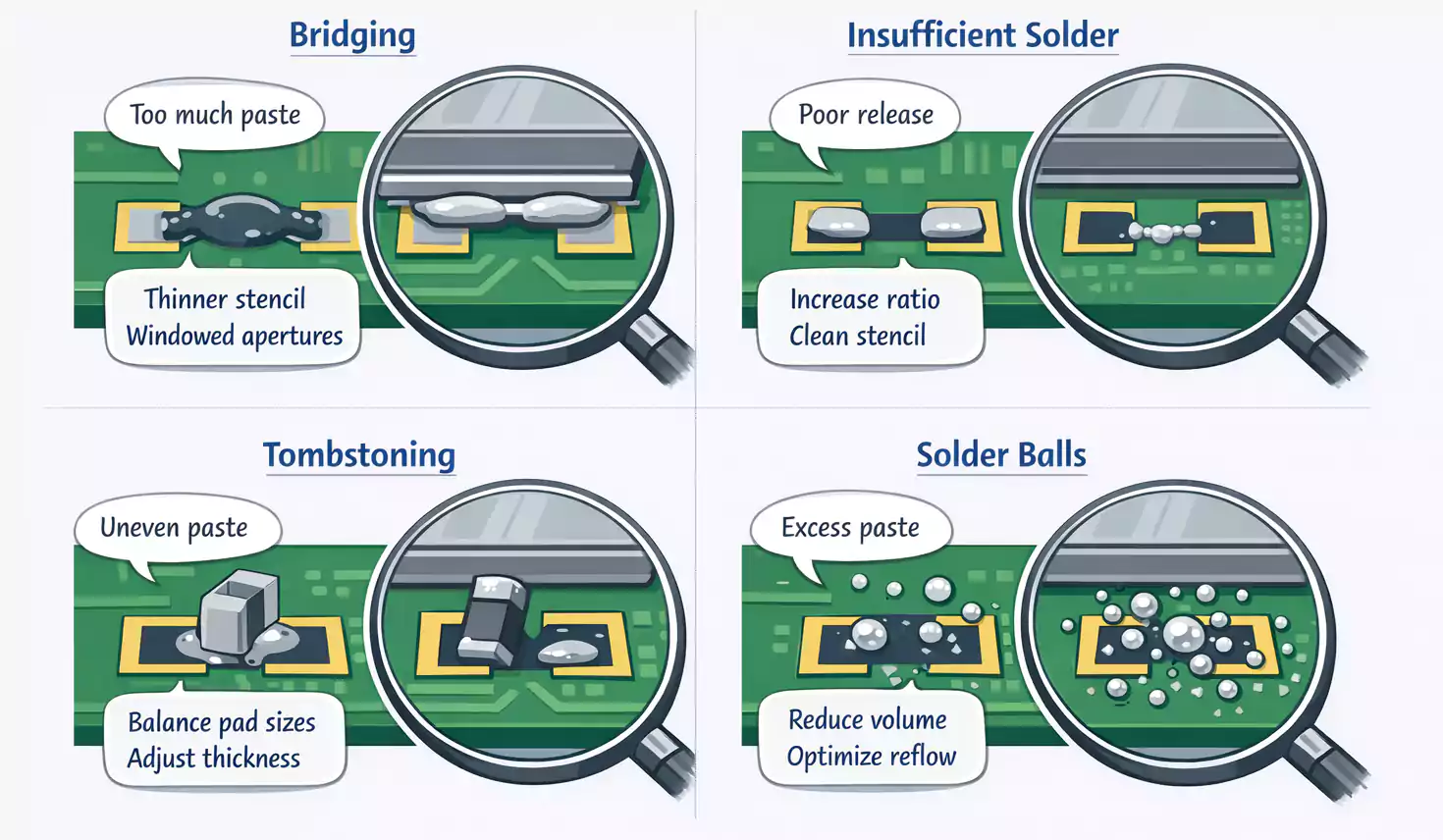

- Lotbrücken (Bridging):

Zu dicke Schablone, zu viel Paste, ungeeignete Öffnungsform → dünnere Schablone oder fensterartige Öffnungen verwenden. - Zu wenig Lot / „Opens“ (Insufficient Solder):

Niedrige Area/Aspect Ratio, verstopfte Öffnungen, ausgetrocknete Paste → Öffnungen neu auslegen, Schablone reinigen, Viskosität anpassen. - Tombstoning („Grabstein-Effekt“):

Ungleiches Pastenvolumen auf den Pads → Öffnungsgrößen für kleine Bauteile balancieren. - Lotkugeln (Solder Balling):

Zu viel Paste oder zu schnelle Reflow-Aufheizrampe → Druckvolumen reduzieren, Reflow-Profil optimieren. - Versatz/Schmieren (Offset/Smearing):

Fehlausrichtung oder unzureichende Reinigung → neu ausrichten, häufiger reinigen. - Voids/Lunker:

Paste unter großen Pads eingeschlossen → Fensterdesign („Windowpane“) verwenden und sanfter trennen.

Das Verständnis „Fehler ↔ Ursache“ hilft, Ausbeute und Zuverlässigkeit nachhaltig zu verbessern.

Häufige Fragen (FAQ)

F1: Welche Schablonendicke für BGA oder QFN mit feinem Pitch?

Meist 0,10–0,12 mm. Für beste Freigabe galvanogeformte oder lasergeschnittene Schablonen einsetzen.

F2: Wie oft sollte ich die Schablone reinigen?

Als Faustregel alle 5–10 Drucke. Bei sehr feinem Pitch (< 0,4 mm) häufiger reinigen.

F3: Eine Schablone für mehrere Boards wiederverwenden?

Nur wenn Boardgröße und Pad-Layout identisch sind – sonst scheitert die Ausrichtung.

Zusammenfassung

Die PCB-Schablone ist ein Präzisionswerkzeug, das die Qualität jeder Lötstelle im SMT-Prozess bestimmt.

Die richtige Dicke, passende Öffnungsverhältnisse und das geeignete Herstellverfahren – kombiniert mit sauberer Prozesseinstellung – liefern stabile, einheitliche Lötstellen und eine höhere Produktionsausbeute.

Ob Prototyp oder Serie: Wer SMT erfolgreich betreiben will, sollte die Grundlagen der PCB-Schablone sicher beherrschen.