Wenn Wärmeabfuhr, Zuverlässigkeit oder Hochfrequenz-Performance kritisch werden, kommen Keramik-PCBs dort zum Einsatz, wo Standardplatinen an Grenzen stoßen. Aus fortschrittlichen Keramikmaterialien wie Aluminiumoxid (Al₂O₃) oder Aluminiumnitrid (AlN) gefertigt, bieten sie eine hervorragende Wärmeleitfähigkeit, starke Isolation und ausgezeichnete Dimensionsstabilität. Im Folgenden klären wir, was Keramik-Leiterplatten sind, wie sie funktionieren und wann sich die Investition lohnt.

Was ist eine Keramik-Leiterplatte?

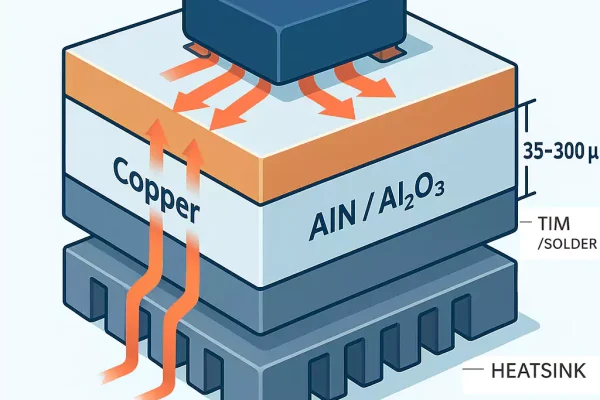

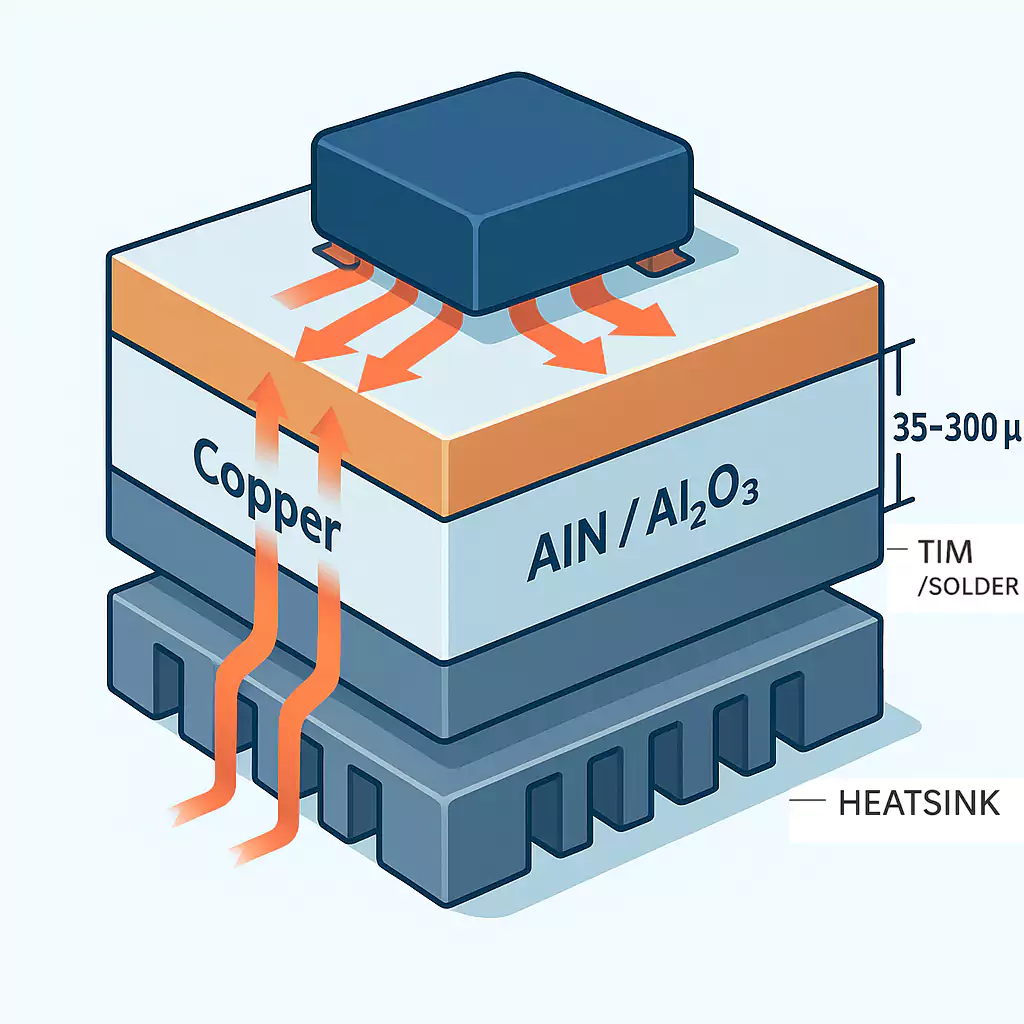

Eine Keramik-Leiterplatte (PCB) besitzt eine keramische Basis statt eines klassischen Epoxid-Glas-Laminats (FR-4) oder eines Aluminiumträgers. Kupferleiterbahnen werden mittels DBC (Direct Bonded Copper, direkt gebundener Kupferverbund) oder DPC (Direct Plated Copper, direkt galvanisch abgeschiedenes Kupfer) direkt auf die Keramikoberfläche aufgebracht.

Dank hoher Wärmeleitfähigkeit und ohne die bei Metallkern-PCBs (MCPCB) übliche isolierende Dielektrikschicht leiten keramische Substrate die Wärme besonders effizient von Bauteilen zum Kühlkörper – ideal für leistungsstarke, hochtemperatur- oder hochfrequente Elektronik.

Kernmaterialien: Al₂O₃ vs. AlN

Die beiden gängigsten Keramiken sind Aluminiumoxid (Al₂O₃) und Aluminiumnitrid (AlN).

- Al₂O₃ (Alumina): Am häufigsten verwendete Keramikbasis. Gute Isolation, mechanische Festigkeit und mittlere Wärmeleitfähigkeit (ca. 20–30 W/m·K). Kostengünstig und passend für viele mittelleistungs- oder Standarddesigns.

- AlN (Aluminiumnitrid): Sehr hohe Wärmeleitfähigkeit (140–180 W/m·K) und ein thermischer Ausdehnungskoeffizient nahe an Silizium und GaN-Chips. Geeignet für Hochleistungs- oder thermisch empfindliche Geräte, jedoch teurer.

Kurzfazit: Al₂O₃ ist der preiswerte Schritt über FR-4 hinaus; AlN wählt man, wenn maximale Wärmebeherrschung und Zuverlässigkeit entscheidend sind.

Warum Keramik-PCBs bei Wärme & Stabilität glänzen

Wärmemanagement ist der Hauptgrund für den Einsatz von Keramikplatinen.

Kurzvergleich von Substraten, Wärmeleitfähigkeit und Aufbau

| Substrat | Wärmeleitfähigkeit (W/m·K) | Aufbau / Besonderheiten |

|---|---|---|

| FR-4 (Faserglas-Epoxid, mehrlagig) | 0,2–0,5 | Harz-/Glaslagen |

| MCPCB (Aluminium-Träger) | ≤ 10 (durch dielektrische Zwischenschicht begrenzt) | Metallkern + Isolationsschicht |

| Keramik Al₂O₃ | 20–30 | Direktkupferverbund |

| Keramik AlN | 140–180 | Direktkupferverbund |

Im Unterschied zu FR-4 oder Aluminium-Basen leiten Keramik-PCBs die Wärme durch das Substrat selbst statt durch eine isolierende Schicht. Das senkt den thermischen Widerstand deutlich – Bauteile laufen kühler und halten länger.

Keramiken behalten zudem stabile dielektrische Eigenschaften bei geringen Verlusten – ideal für RF, Mikrowelle und mm-Wave. Ihr geringer CTE (Coefficient of Thermal Expansion) reduziert Spannungen an Lötstellen und Chips bei Thermozyklen.

Metallisierungstechnologien

Je nach Anwendung kommen verschiedene Metallisierungen zum Einsatz:

- DBC (Direct Bonded Copper): Dickes Kupfer wird bei hoher Temperatur auf die Keramik gebunden. Hohe Stromtragfähigkeit, starke Haftung und gute Thermozyklus-Festigkeit; üblich in Leistungsmodulen und Antrieben.

- DPC (Direct Plated Copper): Kupfer wird direkt auf die Keramik galvanisch abgeschieden. Erlaubt feinere Leiterbahnen, glattere Oberflächen und höhere Packungsdichte – ideal für RF, Sensorik und LED-Arrays.

- Dick-/Dünnfilm: Leiterbahnen via leitfähigen Pasten oder gesputterten Metallen. Für Präzisions- bzw. Hochfrequenzschaltungen mit engen Toleranzen und sauberen Signalwegen.

Wann Keramik statt FR-4 oder MCPCB?

Keramikplatinen sind nicht immer die beste Wahl – in den richtigen Szenarien sind sie jedoch unschlagbar. In Betracht ziehen, wenn:

- Wärmedichte hoch ist – z. B. Leistungsmodule, LED-Treiber, Wandler mit raschem Temperaturanstieg der Bauteile.

- Arbeitsfrequenz hoch ist – 5G, Radar, Mikrowelle, bei denen dielektrische Verluste niedrig bleiben müssen.

- Umgebung extrem ist – Automotive, Luft- & Raumfahrt, Industrie mit Hitze, Vibration oder Chemikalien.

- Zuverlässigkeit kritisch ist – z. B. Lötermüdung, Delamination oder dielektrischer Durchschlag als Risiko.

Weniger geeignet für sehr große, mehrlagige Logikdesigns oder strikt kostengetriebene Consumer-Boards.

Typische Anwendungen

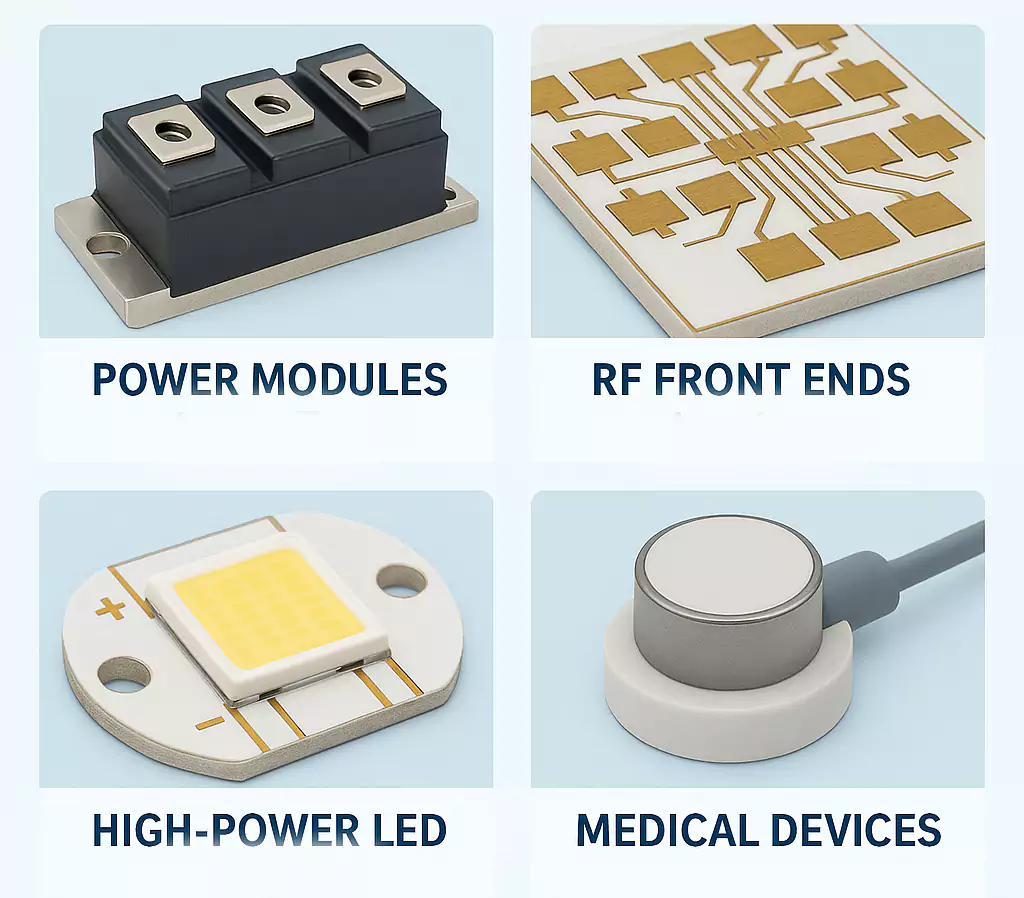

- Leistungselektronik: IGBT-/MOSFET-Treibermodule, DC-DC-Wandler, EV-Inverter.

- High-Power-LEDs & Laser: Niedrigere Sperrschichttemperaturen verlängern Lebensdauer und Farbkonstanz.

- RF & Mikrowelle: Verlustarme Substrate für Antennen, Verstärker, Radar-Frontends.

- Sensorik & Medizintechnik: Hohe Temperaturfestigkeit, Biokompatibilität, stabiler Betrieb.

Hinweise zu Design & Montage

- Wärmewege kurz halten: Bauteile so platzieren, dass die Wärme direkt vom Die über Kupfer und Keramik zum Kühlkörper fließt.

- Kupferdicke abwägen: Mehr Kupfer = mehr Stromtragfähigkeit, aber höhere Kosten/Spannungen – Liefergrenzen für DBC/DPC prüfen.

- Sorgfältig handhaben: Keramik ist spröde; scharfe Ecken vermeiden, gleichmäßige Klemmkräfte und korrektes Anzugsdrehmoment verwenden.

- Zuverlässigkeit verifizieren: Vor der Serie Daten zu Thermozyklus, Haftfestigkeit und Durchschlagsfestigkeit anfordern.

Kosten & Beschaffung

Keramik-PCBs sind teurer als FR-4 oder Aluminium-Boards, vor allem wegen:

- Hochwertiger Keramikmaterialien (insbesondere AlN),

- aufwändiger Bonding-/Plattierungsprozesse,

- begrenzter Panelgrößen und Ausbeute.

Berücksichtigt man jedoch die Total Cost of Ownership (TCO) – kleinere Kühlkörper, höhere Zuverlässigkeit, weniger Ausfälle – kann die Gesamtrechnung günstiger ausfallen.

Kurzes FAQ

- Sind Keramik-PCBs besser als FR-4?

Ja – wenn hohe Wärmeleitfähigkeit, Temperaturstabilität oder Hochfrequenz-Performance nötig sind. Ansonsten ist FR-4 wirtschaftlicher. - Unterschied zwischen Al₂O₃ und AlN?

AlN leitet Wärme etwa 5–6× besser und hat einen niedrigeren CTE, kostet jedoch mehr. - Keramik vs. Aluminium (MCPCB)?

Aluminium-Boards besitzen eine isolierende Zwischenschicht, die den Wärmefluss begrenzt; Keramik leitet direkt durch das Substrat. - Größenbeschränkungen?

Ja. Keramik-Boards sind typischerweise kleiner und steifer – bei den meisten Herstellern bewährt sich ≤ 150 × 150 mm.

Fazit

Keramik-Leiterplatten vereinen überlegene Wärmeabfuhr, stabile elektrische Eigenschaften und außergewöhnliche Zuverlässigkeit. Wo Leistungsdichte, Frequenz oder Lebensdauer im Vordergrund stehen, übertreffen sie FR-4- und Aluminium-Alternativen.

Für Entwickler, die in Hochleistungs- oder Hochfrequenzdesigns einsteigen, öffnen Substrate wie Al₂O₃ und AlN die Tür zu kompakteren, kühleren und langlebigeren Systemen.