Einleitung

Leiterplatten (PCBs) sind das Rückgrat fast aller modernen elektronischen Geräte – von Smartphones und Computern bis hin zu Medizintechnik und Industrieanlagen. Mit der Zeit sammeln sich auf PCBs Staub, Flussmittelrückstände, Feuchtigkeit und andere Verunreinigungen an, die die Leistung beeinträchtigen, zu Überhitzung führen oder sogar dauerhafte Schäden verursachen können.

Ob Hobbybastler, Servicetechniker oder Laborprofi: Zu wissen, wie man eine PCB sicher und wirksam reinigt, ist eine Schlüsselkompetenz. Richtiges Reinigen stellt nicht nur die Funktion wieder her, sondern verlängert die Lebensdauer der Elektronik und senkt das Risiko von Kurzschlüssen und Korrosion.

In diesem umfassenden Leitfaden stellen wir die besten Reinigungsmethoden, empfohlene Werkzeuge und Lösungsmittel, Schritt-für-Schritt-Abläufe sowie wichtige Sicherheitshinweise vor. Zudem gehen wir auf besondere Fälle ein – etwa das Reinigen empfindlicher Bauteile, die Arbeit mit Isopropanol (IPA) und Situationen, in denen Ultraschallreinigung zu vermeiden ist. Am Ende verfügen Sie über das Wissen und das Vertrauen, jede Leiterplatte zu reinigen – zu Hause oder im professionellen Umfeld.

Arten von PCB-Verunreinigungen

Bevor Sie reinigen, sollten Sie wissen, womit Sie es zu tun haben. Unterschiedliche Verschmutzungen erfordern unterschiedliche Methoden – falsches Vorgehen kann mehr schaden als nützen. Die häufigsten Arten und ihre Auswirkungen:

1. Staub und Schmutzpartikel

- Risiken: Staub bindet Feuchtigkeit und kann leitfähige Pfade zwischen Leiterbahnen bilden – Kurzschlussgefahr.

- Erkennung: Feiner grauer/brauner Belag, oft in Ecken oder an Steckverbindern.

2. Flussmittelrückstände

- Risiken: Manche Flussmittel sind leicht leitfähig und auf Dauer korrosiv. Rückstände können Signalqualität verschlechtern oder Kupfer angreifen.

- Erkennung: Klebriger oder glänzender Film an Lötstellen; bei älteren Platinen teils weiße oder braune Ablagerungen.

3. Korrosion und Oxidation

- Risiken: Verschlechtert die Leitfähigkeit, kann zu Unterbrechungen oder Totalausfall führen.

- Erkennung: Grünlich/weißes, pudriges Material, nachgedunkeltes Kupfer oder abblätterndes Metall.

4. Feuchtigkeit und Wasserschäden

- Risiken: Feuchtigkeit kann unter ICs/Steckern sitzen und zu sporadischen Fehlern oder Ausfällen direkt nach dem Einschalten führen.

- Erkennung: Flecken, Verfärbungen, später oft Korrosion.

5. Öl und Fett

- Risiken: Beeinträchtigt elektrische Kontakte und Wärmeabfuhr.

- Erkennung: Fettige Fingerabdrücke, schmierige Oberflächen, Schlieren.

6. Biologische Verunreinigungen

- Risiken: Schimmel/Algen binden Feuchtigkeit und korrodieren Metall; Insektenrückstände können sauer und leitfähig sein.

- Erkennung: Flaumige Beläge, Verfärbungen, klebrige braune/schwarze Punkte.

Durch richtige Identifikation wählen Sie die passende, sichere Reinigungsmethode.

Materialien und Werkzeuge

🔧 Unverzichtbare Reinigungswerkzeuge

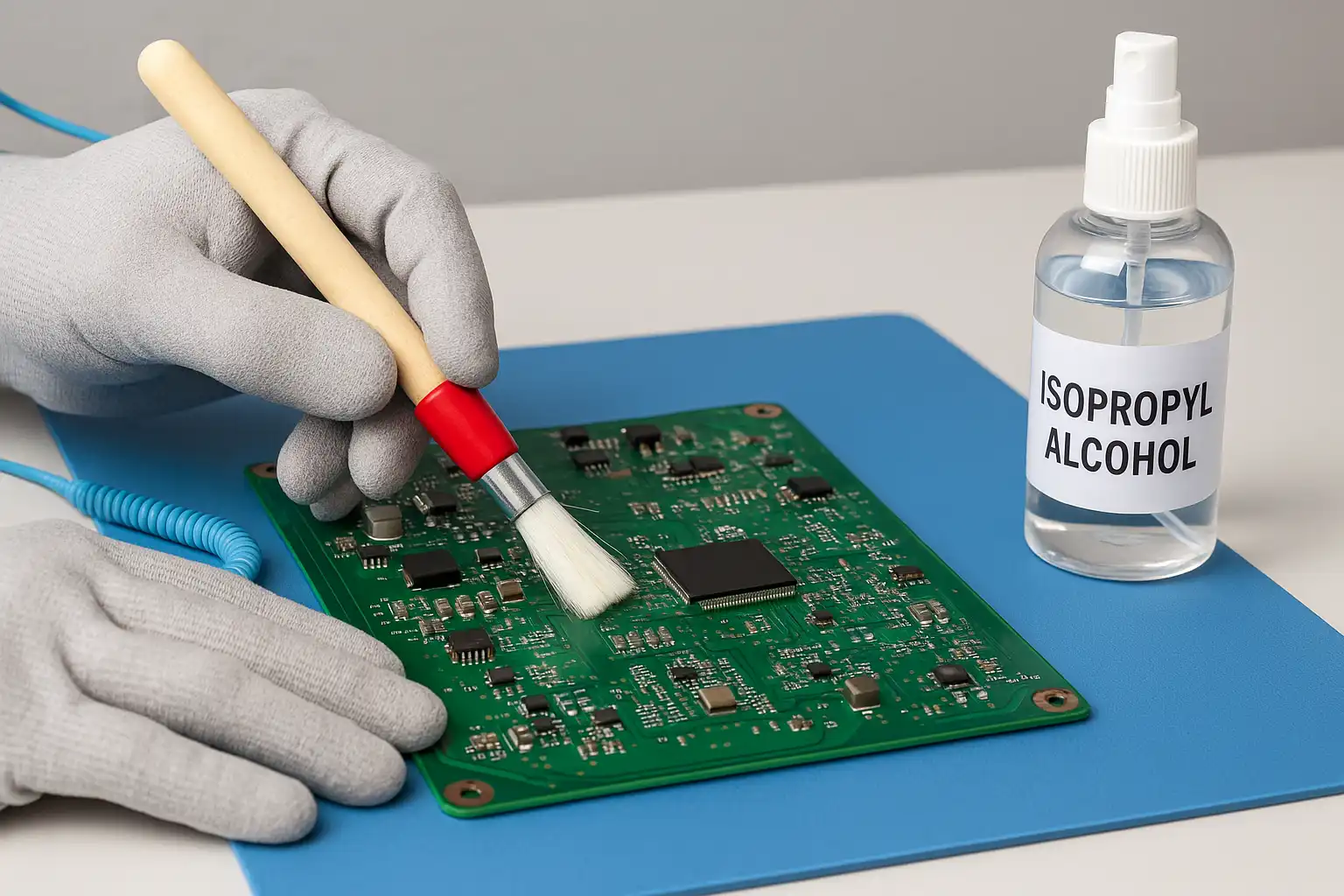

- Antistatische, weiche Bürste (ESD-sicher): Löst Staub/Flussmittel schonend, erreicht enge Bereiche.

Tipp: Eine Zahnbürste geht im Notfall, ist jedoch nicht ESD-sicher. - Fusselfreie Tücher oder Mikrofasertücher: Zum Auftragen von Lösungsmitteln und restfreiem Abwischen.

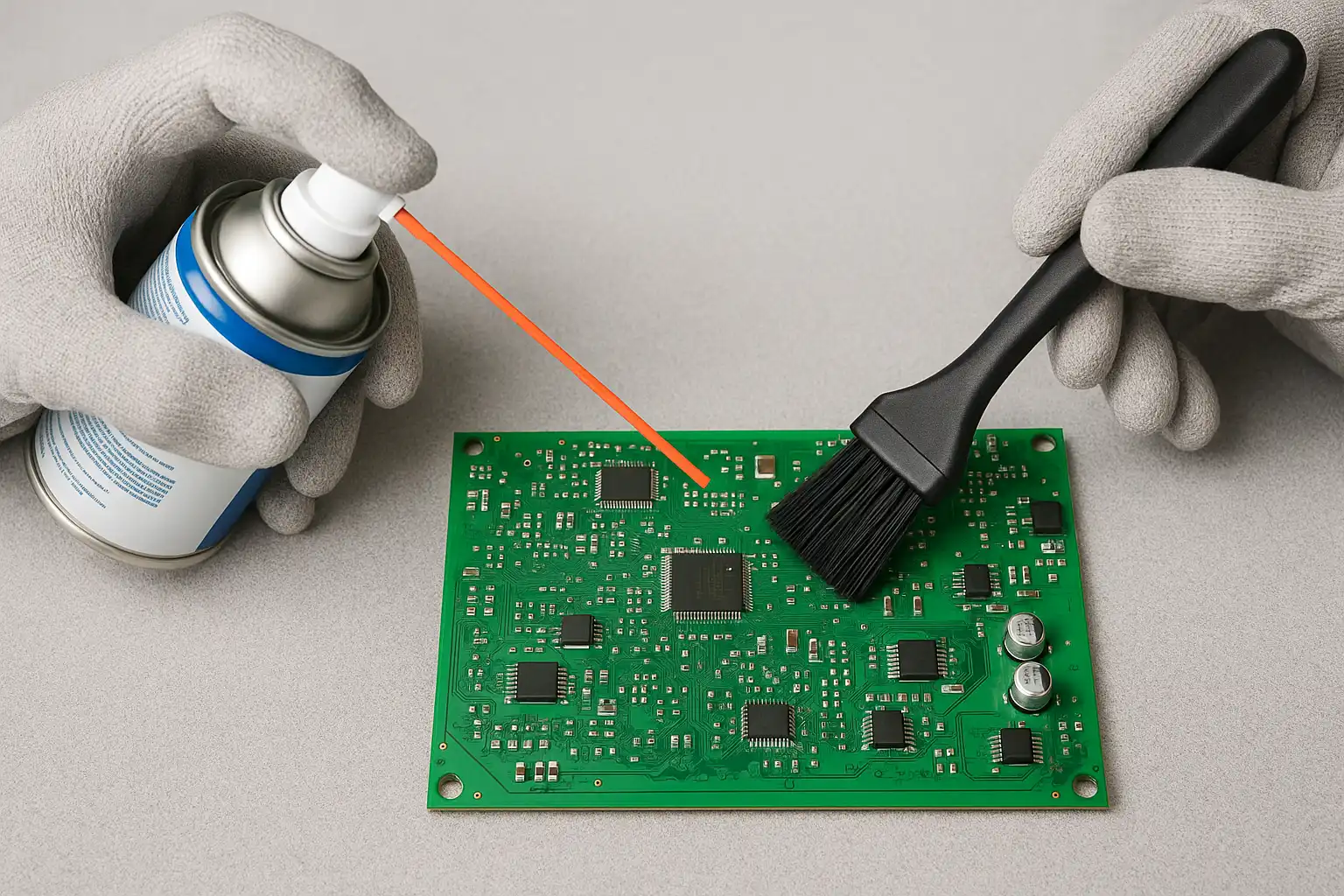

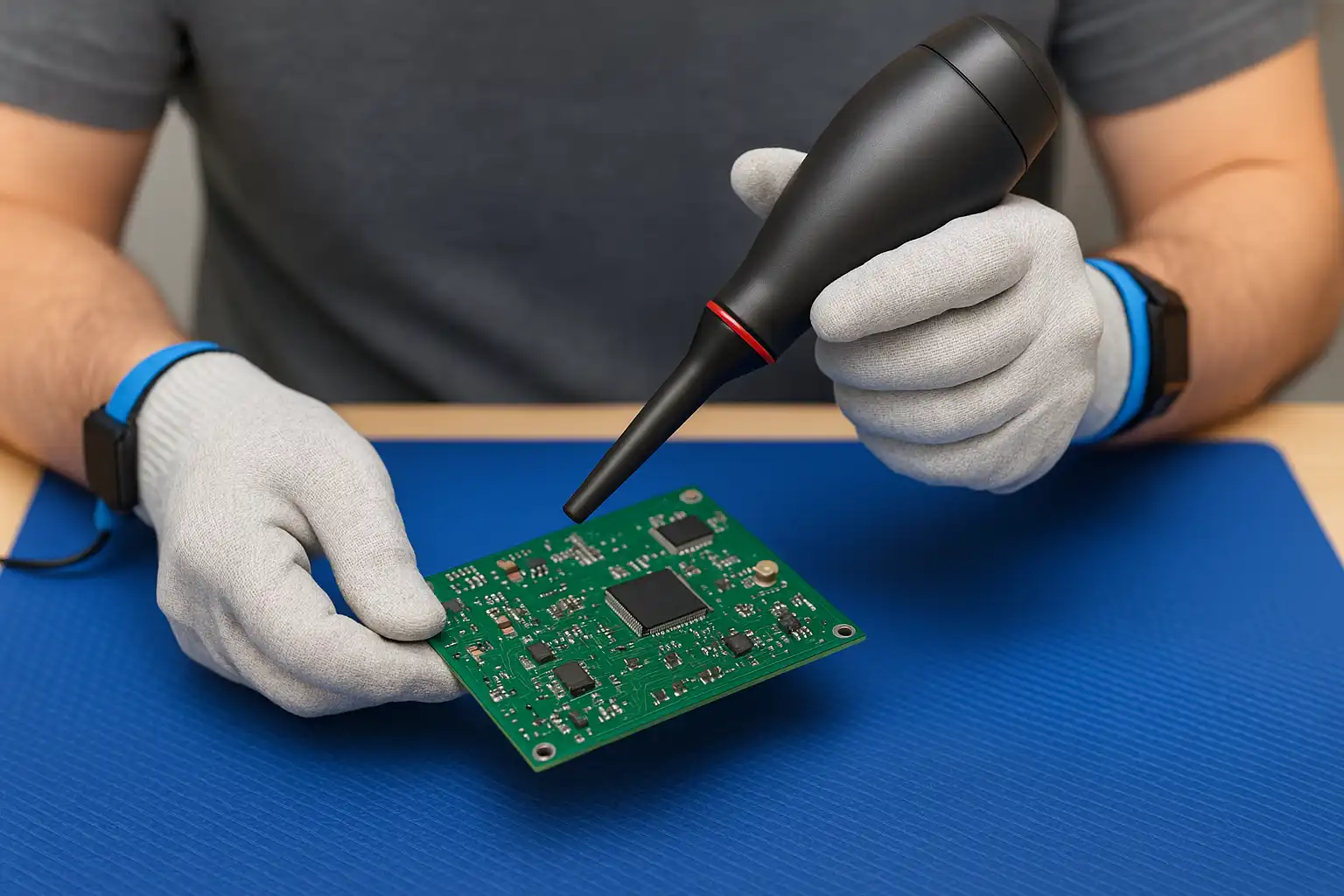

- Druckluftspray oder ESD-Gebläse: Entfernt lose Partikel und beschleunigt das Trocknen.

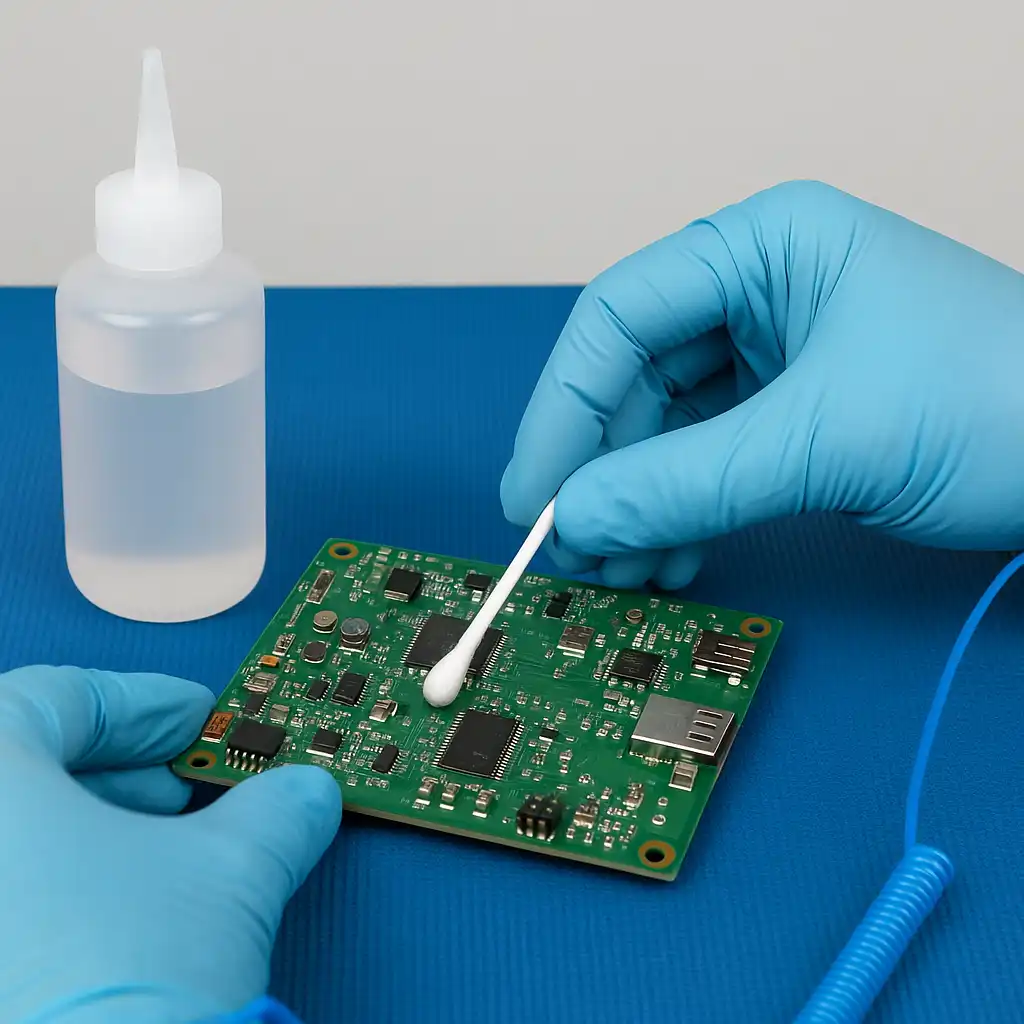

Achtung: Dose immer aufrecht verwenden, um Kältemittel-Austritt zu vermeiden. - Wattestäbchen oder Schaumstoffstäbchen: Für gezielte Punktreinigung; Schaumstoff hinterlässt weniger Fasern.

- Pinzetten und Kunststoffhebel: Zum sicheren Handling, Entfernen von Partikeln usw.

🧴 Empfohlene Reinigungsmittel

- Isopropanol (IPA) – ≥ 90 % (idealerweise 99 %): Standard für PCB-Reinigung – verdunstet schnell, rückstandsfrei, meist bauteilschonend.

Hinweis: Niedrigere Konzentrationen enthalten mehr Wasser → Korrosionsrisiko. - Entionisiertes Wasser (DI): In Kombination mit neutralen Reinigern oder nach Ultraschallreinigung.

Tipp: Immer mit IPA-Spülung oder forcierter Trocknung abschließen. - Spezielle PCB-Reiniger: Gegen Flussmittel, Fett, Korrosion (z. B. MG Chemicals, Chemtronics Flux-Off, Techspray).

- Neutraler Reiniger (optional): Elektronikgeeignet für hartnäckige Verschmutzungen.

🧯 Schutzausrüstung

- Nitrilhandschuhe, Schutzbrille, ESD-Handgelenkband, gute Lüftung/Absaugung.

🧰 Nützliche Zusatzgeräte

- Ultraschallreiniger (mit Vorsicht), Trockenschrank/Warmluftgebläse, Lupenlampe/Mikroskop.

Reinigungsmethoden

1) Trockenreinigung

Ideal für: leichten Staub/lose Partikel

Werkzeuge: Druckluft, ESD-Bürste, ggf. Staubsauger mit geringer Saugkraft

Ablauf:

- Strom trennen.

- Kurze Luftstöße auf die Oberfläche.

- Partikel mit ESD-Bürste aus Ecken/zwischen Bauteilen fegen.

- Optional: sanft absaugen.

Pro: sicher, schnell, ohne Feuchtigkeit. Contra: keine Wirkung gegen klebrige Rückstände/Korrosion.

2) Nassreinigung

Ideal für: Flussmittelrückstände, Fett, Feuchtigkeitsflecken, biologische Beläge

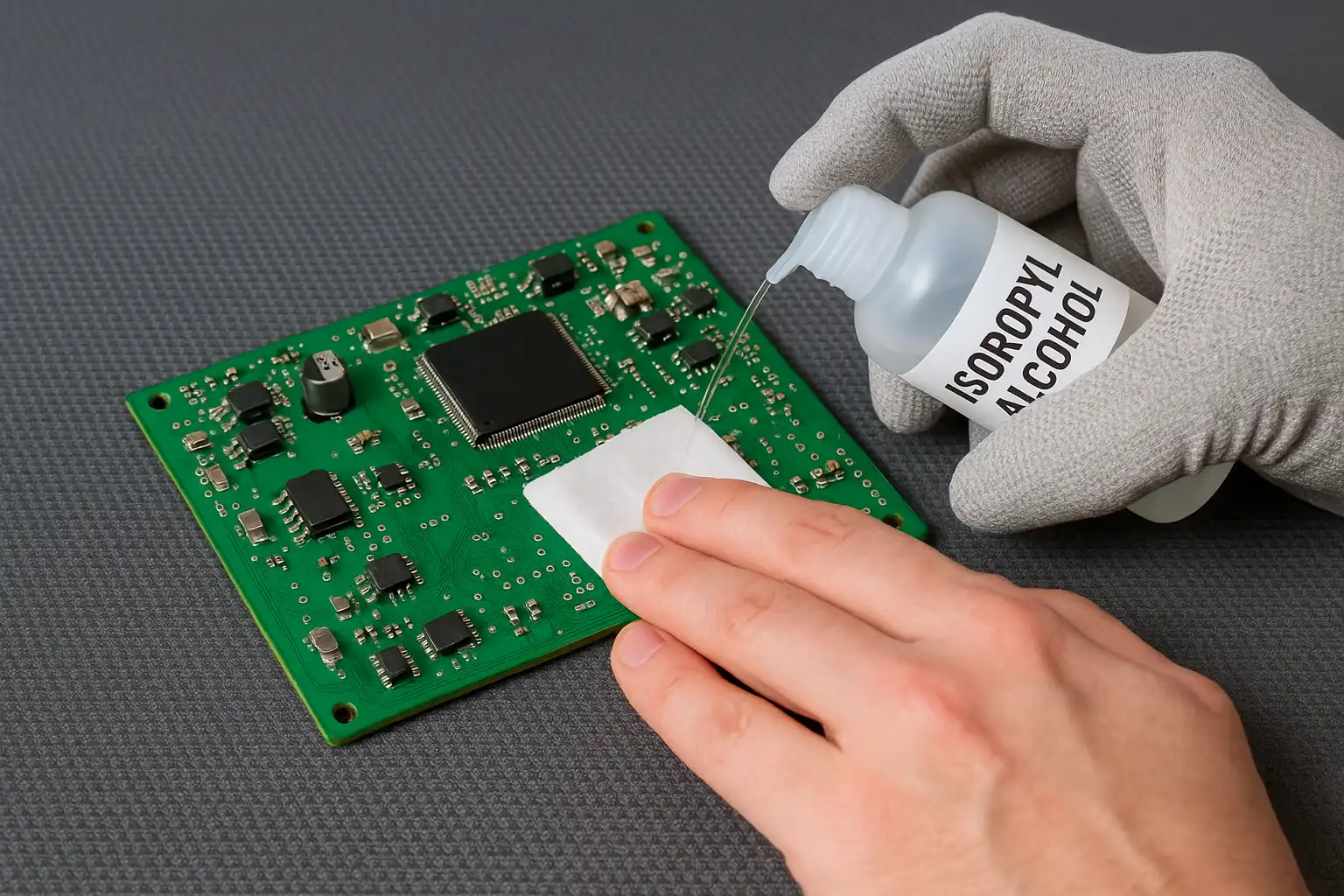

Werkzeuge: IPA (≥ 90 %), fusselfreie Tücher, Stäbchen, weiche Bürste

Ablauf:

- Tuch/Stäbchen leicht mit IPA befeuchten.

- Sanft wischen, von innen nach außen arbeiten.

- Hartnäckiges mit weicher Bürste (in IPA) kreisend lösen.

- Mit sauberen Stäbchen/Tüchern aufnehmen.

- Lufttrocknen oder mit Druckluft beschleunigen.

Pro: effektiv, schnell verdunstend, rückstandsfrei. Contra: brennbar; empfindliche Bauteile brauchen gründliche Trocknung.

3) Ultraschallreinigung

Ideal für: dichte Bestückung, Korrosion, nach Wasserschäden

Werkzeuge: Ultraschallbad, DI-Wasser oder IPA-Lösung, Trockenequipment

Ablauf:

- PCB in Einsatz legen, geeignetes Medium einfüllen.

- 1–3 Minuten bei geringer/mittlerer Leistung.

- Vorsichtig entnehmen, ggf. mit DI/IPA nachspülen.

- Gründlich mit Druckluft/Warmluft trocknen.

Pro: erreicht Bereiche unter Bauteilen. Contra: ungeeignet für fragile/abgedichtete Teile (z. B. Spulen, Mikrofone, Relais); unzureichendes Trocknen führt zu Folgeschäden; teurer.

Vergleich (Kurzfassung):

- Trocken: Risiko niedrig | Kosten niedrig | Trocknungszeit keine

- Nass: Risiko mittel | Kosten niedrig–mittel | Trocknungszeit Minuten

- Ultraschall: Risiko hoch | Kosten hoch | Trocknungszeit Stunden (inkl. Trocknung)

Schritt-für-Schritt-Anleitung

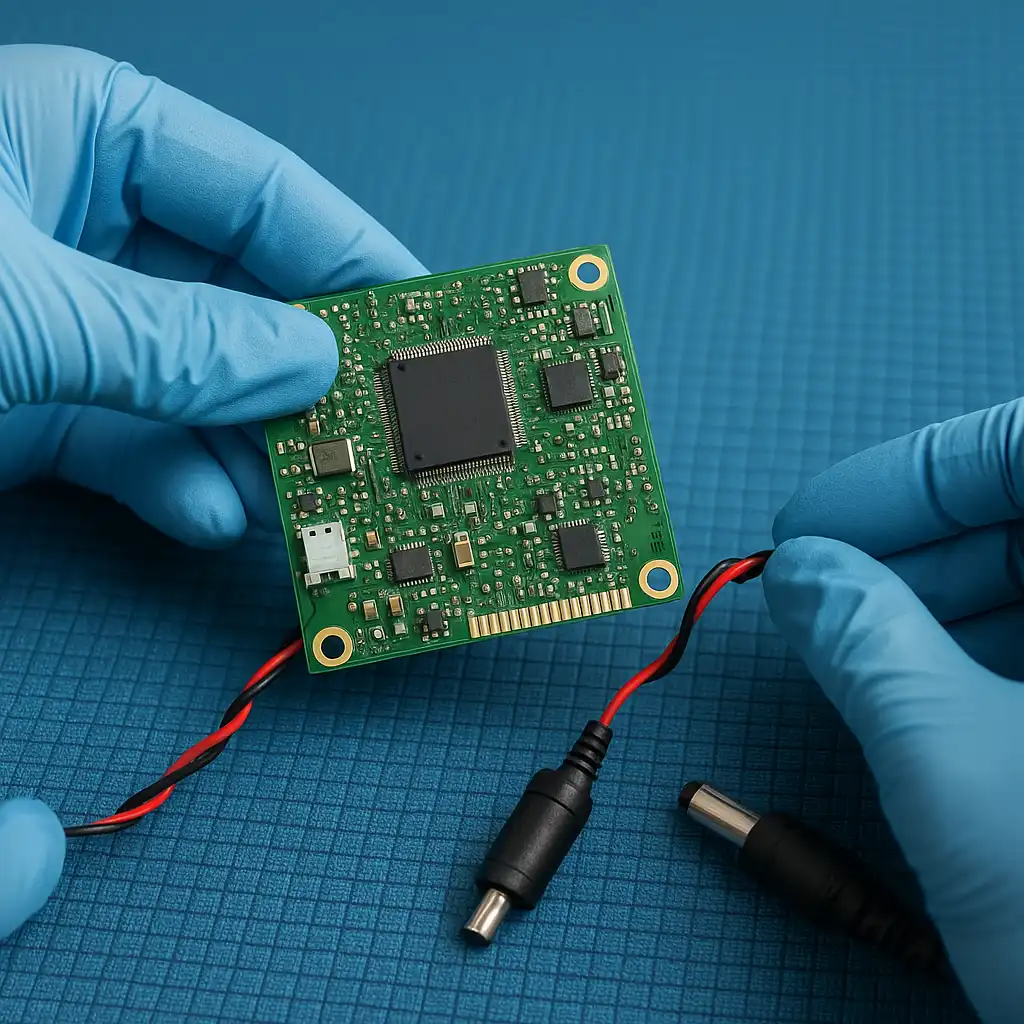

Schritt 1: Stromlos machen und ausbauen

Gerät ausschalten, Netz trennen, Akkus/Batterien entfernen. Platine so entnehmen, dass beide Seiten zugänglich sind.

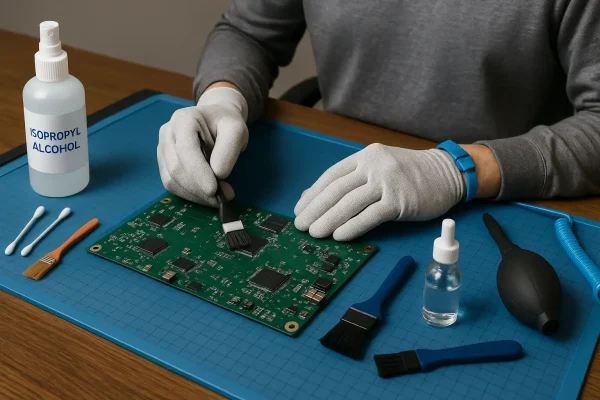

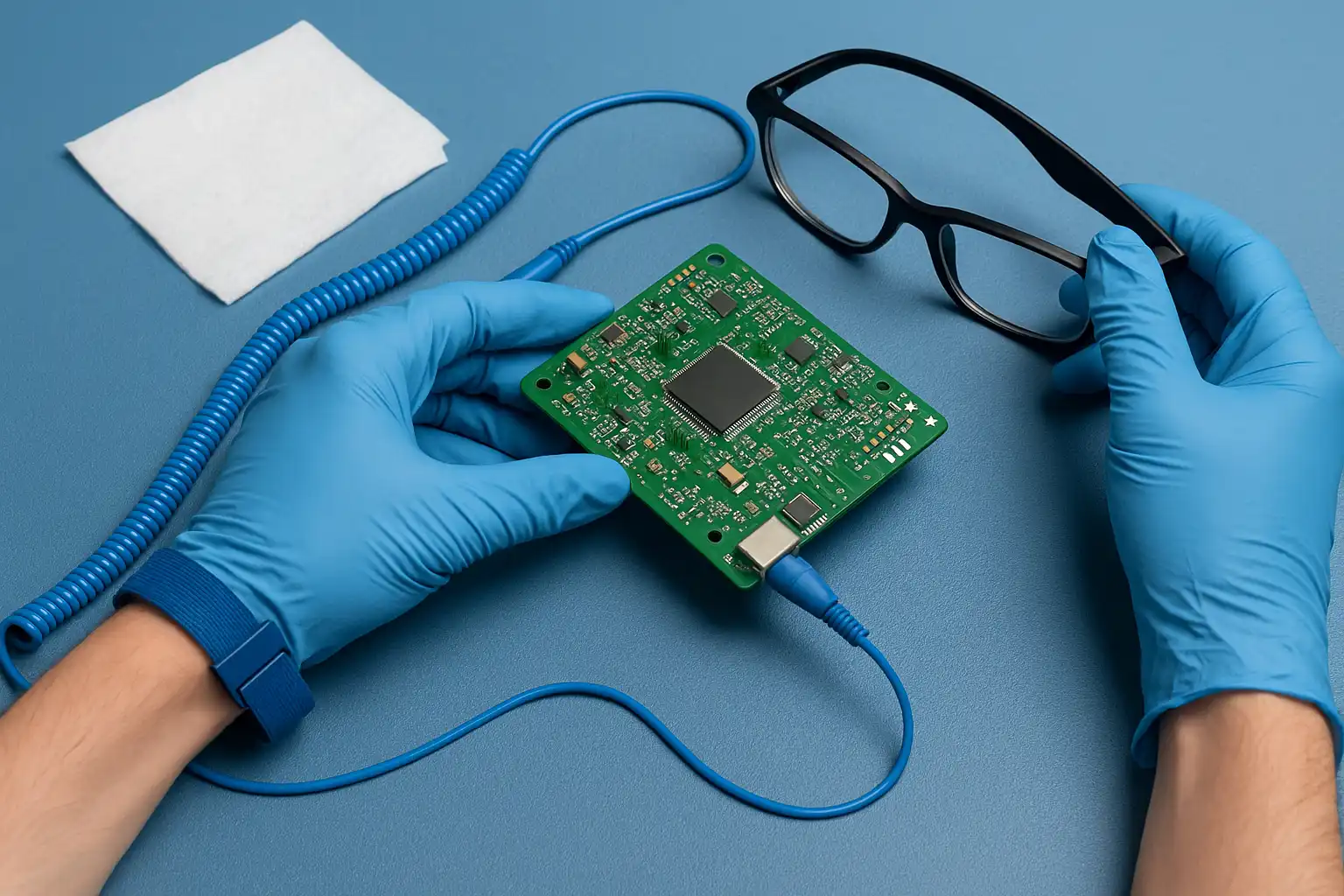

Schritt 2: Arbeitsplatz & PSA vorbereiten

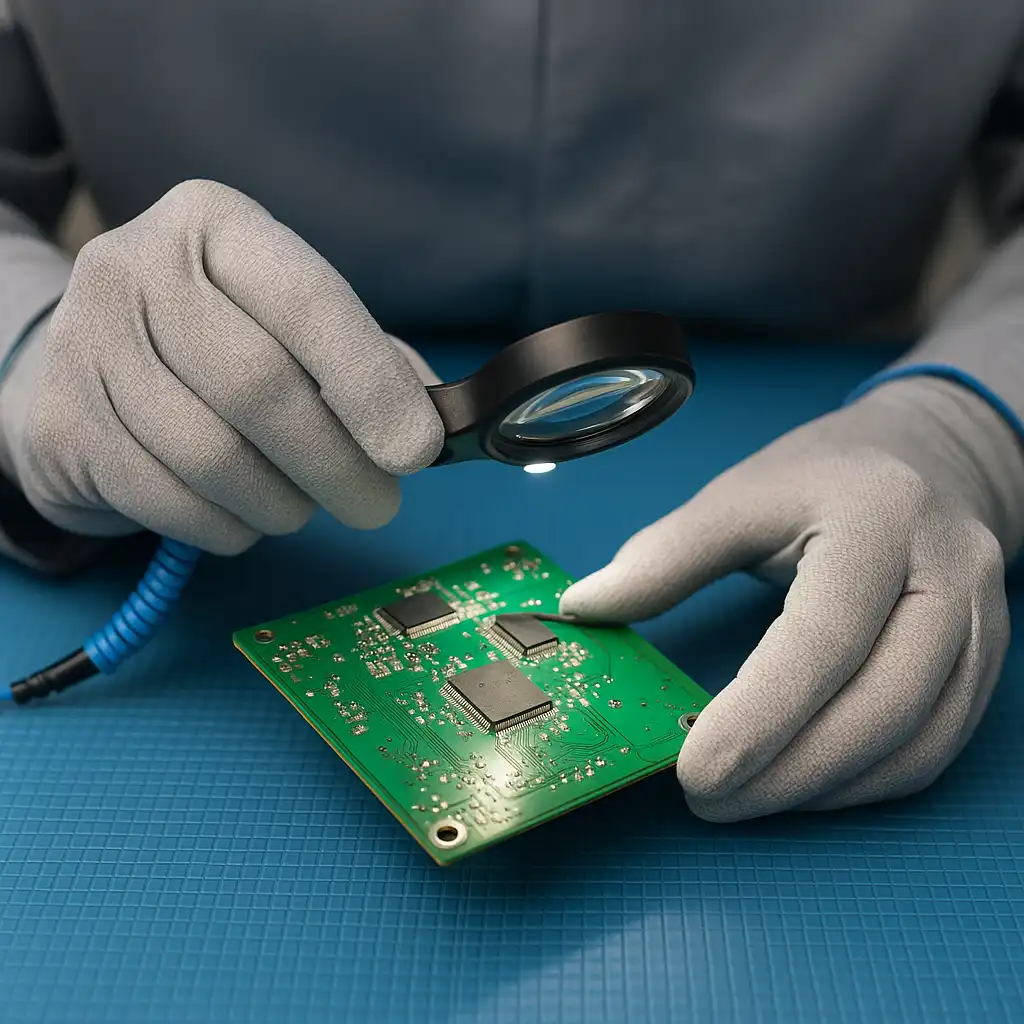

ESD-sicherer, gut beleuchteter Platz; Handschuhe, ESD-Band, ausreichende Belüftung. PCB auf nichtleitender, sauberer Unterlage ablegen.

Schritt 3: Trockenvorreinigung (optional)

Sichtbaren Staub mit Druckluft entfernen, danach mit ESD-Bürste nacharbeiten – besonders an Steckern und zwischen Pins.

Schritt 4: Reinigungsmittel auftragen

Fusselfreies Tuch/Schaumstoffstäbchen/ESD-Bürste mit IPA (≥ 90 %) leicht benetzen. In kleinen Abschnitten arbeiten, nicht durchnässen.

Schritt 5: Lösen & Bürsten

Stärkere Rückstände mit weicher Bürste und leichtem, gleichmäßigem Druck kreisend lösen. Vorsicht bei empfindlichen Teilen (Kondensatoren, Spulen, Stecker).

Schritt 6: Abspülen & Reste entfernen

Gelöste Verschmutzungen mit frischem, IPA-befeuchtetem Tuch aufnehmen. Bei starker Verschmutzung zweites IPA- oder DI-Wasser-Spülen.

Schritt 7: Gründlich trocknen

Mit Druckluft Feuchtigkeit unter Bauteilen herausblasen; anschließend mindestens 30 Minuten lufttrocknen. Für maximale Sicherheit Warmluft/Ofen bei 60–100 °C einsetzen. Erst testen, wenn wirklich trocken.

Schritt 8: Endkontrolle

Unter Lupe/Mikroskop auf Restbeläge, Korrosion, mechanische Schäden prüfen. Sitzen alle Bauteile/Stecker korrekt? Keine leitfähigen Partikel verblieben?

Schritt 9: Test & Zusammenbau

Im Testaufbau oder Gerät einschalten. Auf Auffälligkeiten (Überhitzung, Geräusche, Boot-Probleme) achten. Bei normalem Verhalten wieder montieren.

Bauteilspezifische Vorsicht

Steckverbinder & Buchsen: Mit IPA-befeuchtetem Schaumstäbchen sanft innen reinigen; keine Flüssigkeit ansammeln lassen; Innenräume vollständig trocknen (z. B. USB/HDMI/Edge).

Spulen/Induktivitäten: Nur oberflächlich reinigen; kein Einweichen; längere Trocknung oder ≤ 100 °C bei Verdacht auf Feuchte unter Wicklungen.

Elektrolytkondensatoren: Lösungsmittel können die Gummidichtung schädigen. Nicht eintauchen, keine Ultraschallreinigung (außer ausdrücklich freigegeben). Um den Kopf herum wischen, Basis gut trocknen.

ICs & BGA-Gehäuse: Minimal Flüssigkeit verwenden, sanft um die Gehäuse wischen; Druckluft hilft in Spalten. Für kritische Anwendungen: kontrolliertes Trocknen (z. B. 24 h bei 60–100 °C oder Vakuumtrocknung).

Mikrofone, Summer, MEMS-Sensoren: Nicht abgedichtet – keine Flüssigkeiten. Nur trocken reinigen; bei starker Verschmutzung eher ersetzen.

Quarze & Oszillatoren: Fragile Anschlüsse/Glasdichtungen – nicht stark bürsten, nur leicht abtupfen. Keine Temperaturschocks.

Batteriehalter & Knopfzellen: Batterien immer entfernen; Halter mit trockenem Stäbchen oder leicht IPA-befeuchtetem Tuch reinigen; vollständig trocknen.

Zusatzhinweis – Ultraschall vermeiden bei: gesockelten Bauteilen, Elektrolytkondensatoren, Relais, MEMS – außer Datenblatt erlaubt es ausdrücklich.

Sicherheit & Risikomanagement

Chemikaliensicherheit (IPA & Lösemittel):

Gute Belüftung/Absaugung; fern von Flammen/Hitze/Funken (IPA-Dämpfe sind hochentzündlich); korrekt beschriftet lagern und dicht verschließen; Nitrilhandschuhe & Schutzbrille tragen; benutzte Tücher in metallischem Behälter mit Deckel sammeln.

ESD-Schutz:

ESD-Band erden, auf ESD-Matte arbeiten, statikfördernde Kleidung (Wolle/Synthetik) meiden, Luftfeuchte 40–60 %.

Richtiges Trocknen:

Flüssigkeit unter Bauteilen mit Druckluft austreiben; mind. 30 Minuten Lufttrocknung; in kritischen Fällen mehrere Stunden bei 60–100 °C. Nie einschalten, bevor die Platine vollständig trocken ist.

Typische Fehler vermeiden:

Leitungswasser (Mineralrückstände), Aceton/harte Lösemittel (schädigen Kunststoffe/Labels), harte Bürsten/zu starker Druck (Pads heben sich), Zusammenbau/Power bei Restfeuchte.

Arbeitsplatzorganisation:

Gute Ausleuchtung, Feuerlöscher Klasse B griffbereit, Werkzeuge & Chemikalien in Reichweite, Sicherheitsdatenblätter (SDS) verfügbar.

Empfehlungen für Hochfrequenz- & Hochzuverlässigkeits-Anwendungen

RF/Mikrowelle:

Ultra-reines IPA (≥ 99 %), „No-Clean“-Flussmittel möglichst meiden bzw. dennoch entfernen; beide PCB-Seiten säubern – besonders unter RF-Schirmen, an Mikrostreifen und Koax-Anschlüssen; fusselfreie Tücher, keine Fasern.

Medizin/Automotive/Luft- und Raumfahrt:

Flussmittelreste stets entfernen; Doppelreinigung: IPA-Scrub → DI-Spülung → zweite IPA-Wischreinigung; Trocknung 60–100 °C (auch unter BGAs); Sauberkeitsprüfung (z. B. ROSE/Ionen-Chromatographie).

Harsche/feuchte Umgebungen:

Nach Reinigung/Trocknung Schutzlack (Conformal Coating) erwägen (Acryl, Urethan, Silikon). Vor dem Beschichten absolut sauber und trocken; hydrophile Lösemittel vermeiden; bei Bedarf mit DI spülen.

Normen & Prüfungen:

- IPC-A-610 (Akzeptanz elektronischer Baugruppen)

- IPC-TM-650 (Prüfmethoden Sauberkeit/Kontamination)

- MIL-STD-2000 (militärische Elektronik)

Best Practice: Lupenprüfung, ggf. UV-Inspektion bei fluoreszierendem Flussmittel, lückenlose Dokumentation.

Kurzfazit (kritische Umgebungen):

- RF/Mikro: Ultra-IPA, Doppelspülung, kein „No-Clean“, vergrößerte Inspektion.

- Aero/Med: Strenge Trocknung, Ionentests, keine Rückstände, optional Schutzlack.

- Feuchte/rau: Vollständiges Spülen & Trocknen + Beschichtung, Lagerung mit Trockenmittel.

Wartung & Troubleshooting

Turnus:

- Haushaltselektronik: alle 6–12 Monate prüfen/reinigen.

- Industrie/hohe Zuverlässigkeit: vierteljährlich oder gemäß Wartungsplan.

- Raue Umgebungen: monatlich inspizieren, bei Bedarf reinigen.

Pro-Tipp: Reinigungsprotokoll führen (Datum, Beobachtungen).

Visuelle Prüfung (vor der Reinigung):

Staub an Lüftern/Steckern, dunkle/angeschmorte Bereiche (Überhitzung), klebrige Flussmittelreste, Korrosion nahe Pins/Kondensatoren, Feuchtigkeitsspuren.

Werkzeuge: Lupe/Digitalmikroskop, ggf. UV-Lampe (fluoreszierende Rückstände).

Häufige Fehler & Gegenmaßnahmen:

| Fehler | Folge | Vermeidung |

|---|---|---|

| Leitungswasser verwenden | Mineralrückstände, Korrosion | Nur DI-Wasser |

| Unvollständig getrocknet | Kurzschluss, Korrosion | Druckluft + geeignete Ofentrocknung |

| Zu hartes Bürsten | Pads heben, Leiterbahnen beschädigt | Weiche ESD-Bürsten |

| Aggressive Lösemittel | Etiketten/Kunststoff beschädigt | IPA oder PCB-geeignete Reiniger |

| Reinigen unter Spannung | Sofortschaden/Unfall | Immer stromlos |

Fehler nach der Reinigung (Schnellcheck):

| Symptom | Mögliche Ursache | Abhilfe |

|---|---|---|

| Kein Einschalten | Feuchte unter Bauteilen | Gründlich nachtrocknen, ggf. Thermokamera/Feuchtemessung |

| Kurzschlüsse | Flussmittelreste/leitfähige Partikel | Lupe, lokal nachreinigen |

| Bauteil wird heiß | Korrodierter Pin/Schlechter Kontakt | Lötstelle nacharbeiten, Pads prüfen |

| Kein Signal/schlechte Verbindung | Mechanischer Schaden beim Reinigen/Trennen | Leiterbahnen prüfen, nachlöten |

| Flackern/Glitches | ESD-Schaden | IC prüfen/ersetzen |

Praktische Wartungs-Checkliste:

ESD-Bürste, Druckluft, IPA ≥ 90 %, Watte-/Schaumstäbchen, fusselfreie Tücher, ESD-Band/Matte, Multimeter, Feuchte-Indikator-Karten.

FAQs

Kann ich 70 % IPA verwenden?

Ja, aber optimal sind 90–99 % – weniger Wasser, schnelleres Verdunsten, geringeres Korrosionsrisiko.

Woran erkenne ich, dass die Platine trocken ist?

Keine sichtbare Feuchte (auch in Spalten), ≥ 30 Min luftgetrocknet oder 60–100 °C im Ofen für 1–2 h, plus Druckluft zum Ausblasen unter Bauteilen.

Ist Ultraschallreinigung für alle PCBs sicher?

Nein. Empfindliche Teile wie Elektrolytkondensatoren, MEMS-Sensoren, Relais und gesockelte Bauteile können Schaden nehmen. Immer Datenblatt prüfen.

Soll „No-Clean“-Flussmittel entfernt werden?

In HF-, Hochzuverlässigkeits- oder feuchten Umgebungen: Ja. Es kann Staub anziehen, Feuchte halten und altern. Für Hobby-Aufbauten in trockener Umgebung lässt man es teils, aber Reinigung verbessert Optik und Prüfqualität.

Darf ich Wasser + Spülmittel verwenden?

Nicht empfohlen – nur im Notfall mit DI-Wasser, danach gründlich IPA und vollständig trocknen. Eher für unkritische oder bereits beschädigte Boards.

Sicherste Heim-Methode?

- 99 % IPA,

- Auftragen mit Schaumstäbchen/fusselfreiem Tuch,

- sanft mit weicher ESD-Bürste schrubben,

- luft- oder drucklufttrocknen. Handschuhe tragen, gut lüften.

Wie oft reinigen?

Haushalt: 1–2×/Jahr. Industrie/staubig: alle 1–3 Monate. Hochzuverlässigkeit: bei jeder Wartung.

Reinigung im eingesteckten Zustand?

Auf keinen Fall. Kurzschluss- und Stromschlaggefahr, dauerhafte Schäden. Immer stromlos machen und Batterien entfernen.

Platine funktioniert nach der Reinigung nicht?

Feuchte unter Chips erneut prüfen, angehobene Pads/Korrosion/Haarrisse suchen, Bauteile mit Multimeter testen, Lötstellen nacharbeiten; bei anhaltenden Problemen professionelle Reparatur oder Ersatz.