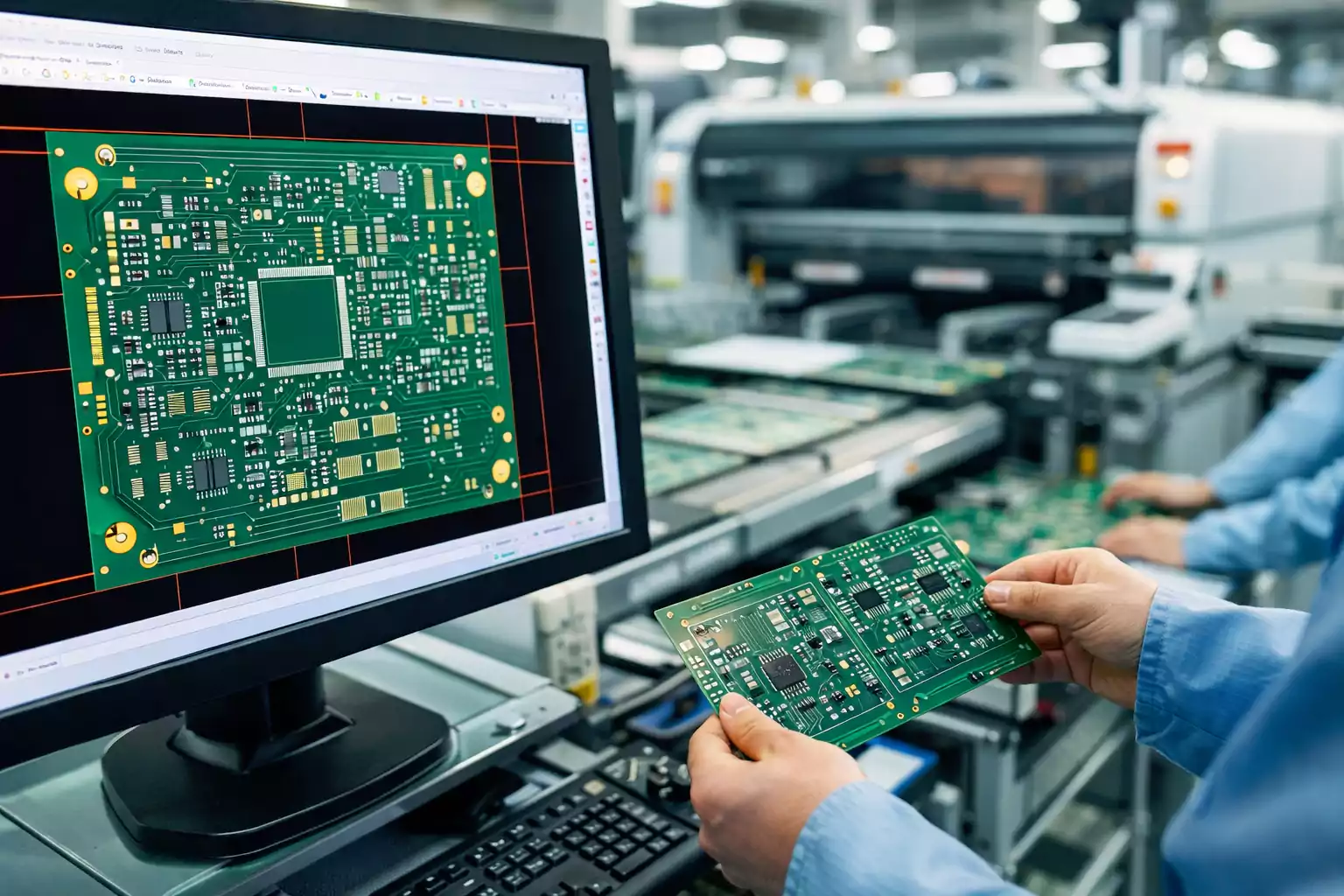

المقدمة: لماذا تعتبر العملية المنهجية ضرورية

عندما يبحث الأشخاص عن "tecnograph process PCB"، فهم يريدون رؤية واضحة وشاملة لكيفية تحويل اللوحة العارية إلى أساس موثوق لتجميع المكونات. تنفيذ هذه العملية بشكل صحيح يقلل من عدد النماذج الفاشلة، ويثبت أوقات التسليم، ويمنع المفاجآت عند فحص الجودة. يشرح هذا الدليل تدفق تصنيع لوحات الدوائر المطبوعة الحديثة والمعتمدة للإنتاج—مع شرح كل خطوة، وأهميتها، والبيانات والهوامش الحرجة لضمان النجاح من المحاولة الأولى. تم إعداد هذا المحتوى خصيصًا لمهندسي التصميم، ومديري المشتريات، وفِرَق الشركات الناشئة الذين يحتاجون إلى وضوح عملي دون مصطلحات تقنية معقدة.

نظرة عامة على العملية: من البيانات إلى الشحن

عملية tecnograph PCB الفعالة تتبع تسلسلًا ثابتًا:

إعداد الملفات ومراجعة التصنيع (CAM & DFM) → التصوير والنقش للطبقات الداخلية → الضغط الحراري (التركيب الطبقي) → الثقب (ميكانيكي/ليزري) → ترسيب النحاس (PTH) → نقش الطبقات الخارجية → قناع اللحام (Solder Mask) → الطباعة الحريرية → المعالجة السطحية → اختبارات الجودة والفحص → فصل اللوحات، التنظيف، والتغليف.

يرتكز نجاح هذه العملية على عاملين:

- بيانات تصنيع دقيقة وواضحة

- اتفاق مسبق على الأهداف التصنيعية (مثل التباعد، نوع الفيا، حدود التوصيل، ونوع المعالجة السطحية)

بمجرد تحديد هذه الأسس، تصبح جميع المراحل التالية قابلة للتنبؤ وقابلة للقياس.

هندسة ما قبل التصنيع: إعداد الملفات وتمرير مراجعة DFM من المرة الأولى

تنسيقات البيانات:

Gerber X2، ODB++، أو IPC-2581. يجب أن تتضمن الملفات: تركيبة الطبقات (Stack-up)، المواد المستخدمة، جدول الثقب، أهداف التوصيل والهوامش، وقائمة الشبكات للاختبار. في حالة وجود تجميع لاحق، أضف بيانات تحديد المكونات (Centroid) وقائمة المواد (BOM).

تقسيم اللوحات (Panelization):

التقسيم الجيد يُحسن الإنتاجية والعائد. تأكد من تضمين: قضبان تثبيت (Tooling Rails)، دلائل بصرية (Fiducials)، استراتيجية فصل (V-Scoring أو Tabs)، وكوبونات اختبار للممانعة إذا لزم الأمر.

الهوامش الحرجة:

حد أدنى للمسارات والمسافات يجب أن يتماشى مع سماكة النحاس؛ مسافة الثقب إلى النحاس؛ حدود الممانعة التفاضلية. إذا كان التصميم عالي الكثافة (HDI) أو يحتوي على BGA دقيق، قم بإعلام المصنع مسبقًا.

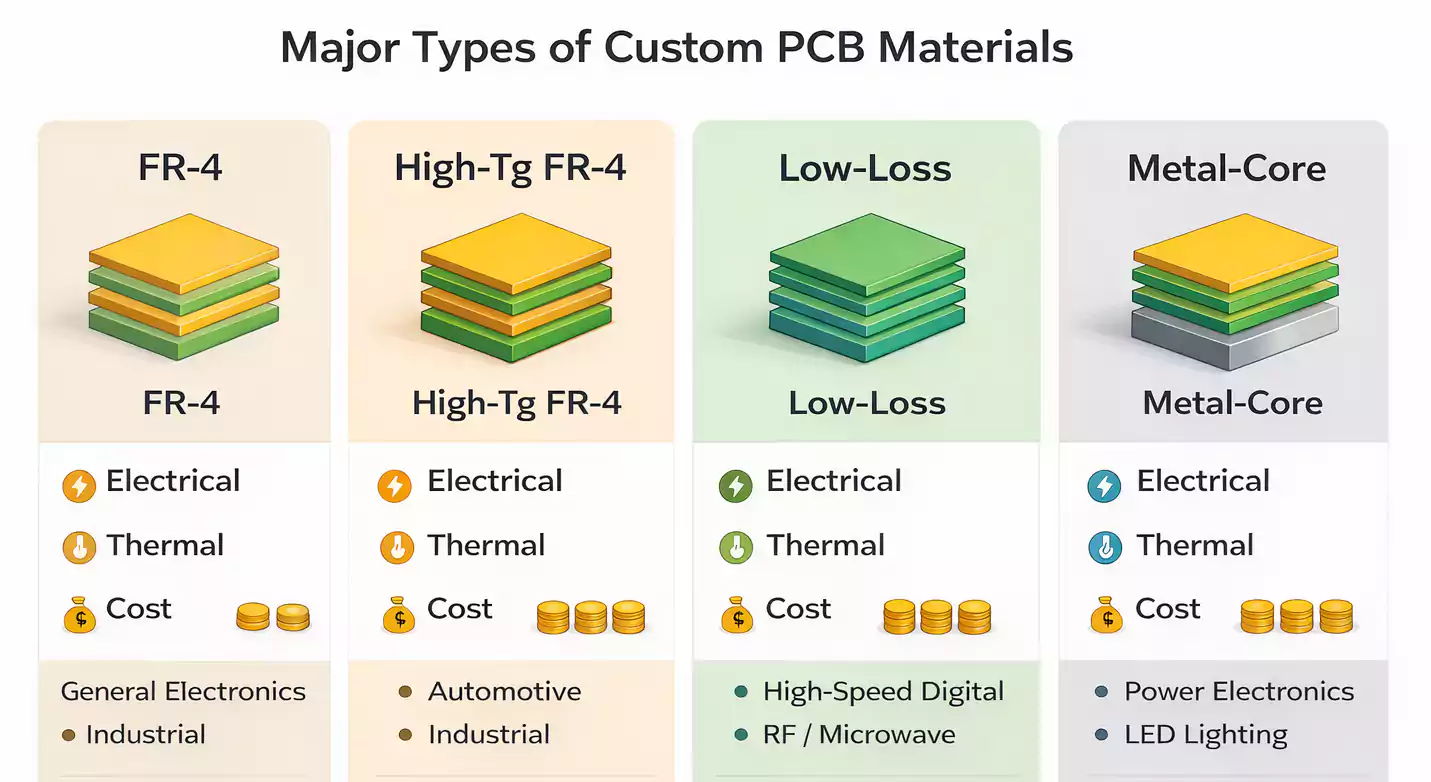

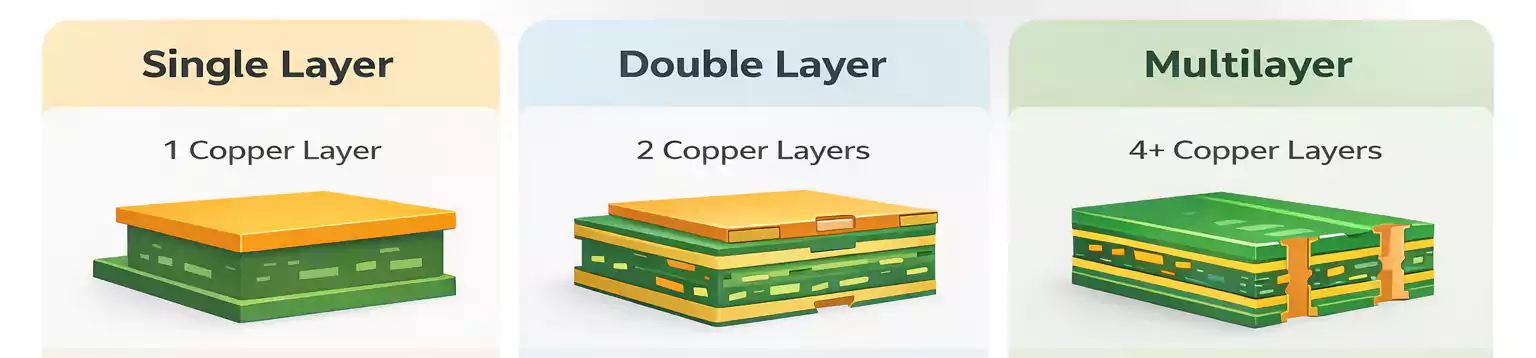

المواد وتركيب الطبقات

اختيار اللب (Core):

للدوائر الرقمية العامة، مواد FR-4 ذات Tg وCTE مناسبة. للترددات العالية، استخدم مواد ذات ثابت عازل (Dk) منخفض وخسارة قليلة (Df).

سماكة النحاس:

تتطلب الطبقات الخارجية طلاء إضافي بالنحاس، بينما تستخدم الطبقات الداخلية رقائق نحاسية مطلية مسبقًا.

التناظر ومقاومة الانحناء:

حافظ على توازن في عدد الطبقات وتوزيع النحاس لمنع الالتواء أو الانحناء أثناء الضغط.

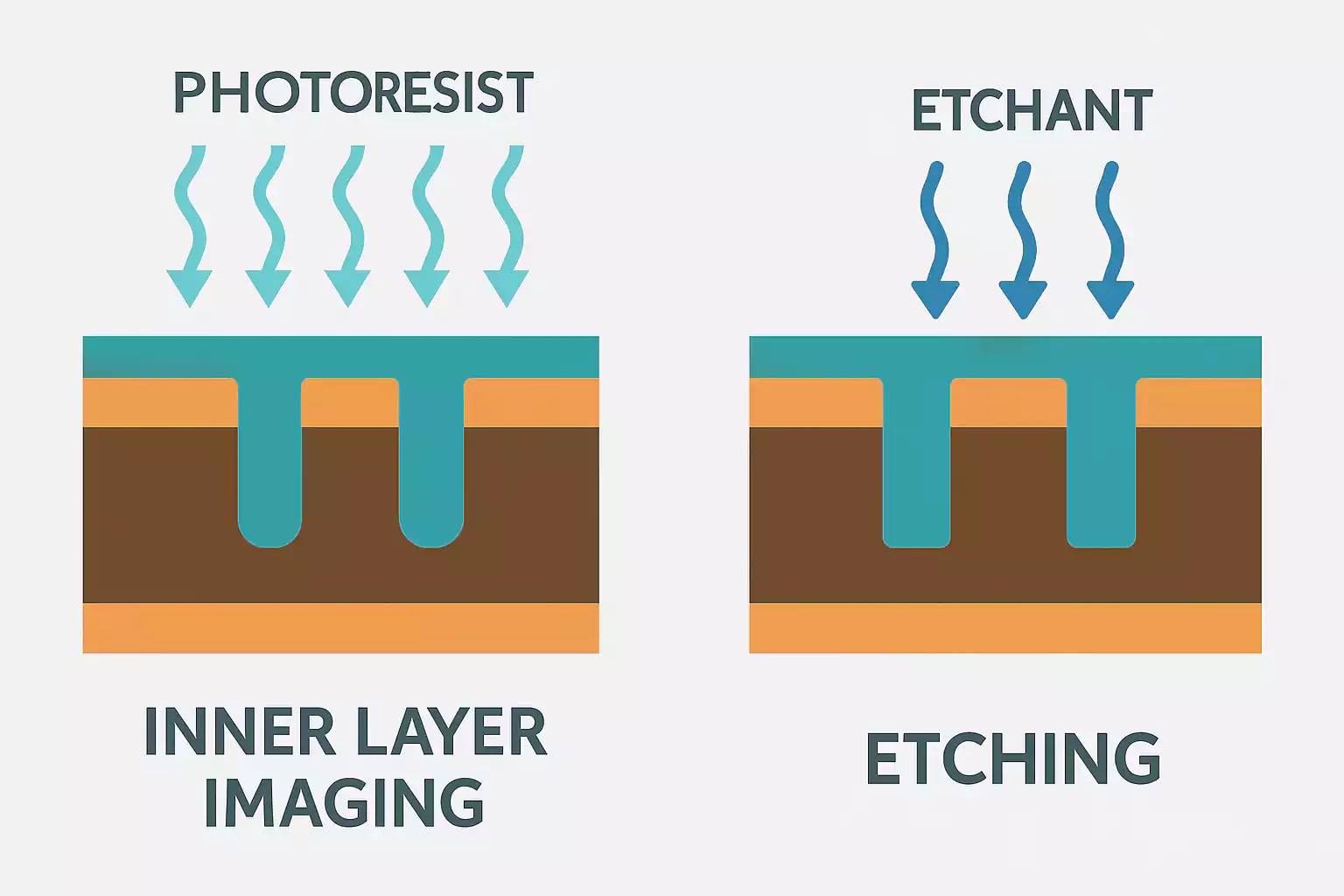

التصوير والنقش للطبقات الداخلية

يتم تحديد التوصيلات الداخلية والطائرات المرجعية في هذه المرحلة.

التصوير:

يتم طلاء طبقة مقاومة الصور وتحديد الأنماط باستخدام LDI للحصول على دقة أعلى. بعد التطوير، تظهر المناطق التي ستبقى نحاسية.

النقش:

يُزال النحاس غير المحمي بمادة النقش. يجب مراعاة تأثير "القطع الجانبي" وتعويضه في التصميم.

المخاطر:

النقش الزائد يضعف التوصيلات، بينما النقش الناقص يترك بقايا نحاسية. يجب تنظيف الطبقات تمامًا قبل الدمج.

التركيب الطبقي (Lamination)

يتم دمج الطبقات الداخلية مع طبقات Prepreg تحت الضغط والحرارة.

تدفق الراتنج:

يجب أن يملأ الراتنج الفراغات والفيا والأنماط المحفورة دون ترك فراغات أو تسرب زائد.

التسجيل والتسطيح:

الدقة في المحاذاة بين الطبقات مهمة لتجنب الفشل في الفيا الصغيرة. يُفضل التناظر والتوزيع المتوازن للنحاس.

الخصائص الحرارية:

اختر المواد المناسبة لتحمل درجات حرارة لحام Reflow وعدم فشل الفيا تحت الضغط الحراري.

الثقب واستراتيجية الفيا

أنواع الثقوب:

- ثقوب نافذة (Through-hole)

- ثقوب عمياء أو مدفونة (Blind/Buried Vias)

- الفيا الصغيرة بالليزر (Laser Microvias ≤ 0.1mm)

التحكم في العملية:

الثقب الميكانيكي يتطلب سرعة وعزم مناسبين؛ الثقب الليزري يجب أن يكون مضبوطًا لتجنب حرق النحاس.

الاعتبارات التصميمية:

فيا داخل الباد (Via-in-Pad) يقلل الطول ولكنه يتطلب طلاء وتسوية دقيقة. قرر إن كنت تحتاج إغلاق، تغطية، أو ترك الفيا مكشوفة لأغراض الفحص أو الاختبار.

طلاء الثقوب بالنحاس (PTH) والطلاء الكهربي

العملية:

يبدأ بطبقة حفازة (Palladium) ثم طلاء كيميائي بالنحاس، يتبعها طلاء كهربي يزيد السماكة في الثقوب وعلى الأسطح.

المراقبة:

قياس سماكة النحاس وتوزيعه داخل الثقوب؛ تصوير مقطعي (Micro-sectioning) للتحقق من الجودة.

المخاطر:

نمو غير منتظم للنحاس أو تكوين "عُقد" يمكن أن يؤثر على التوصيل أو قابلية اللحام.

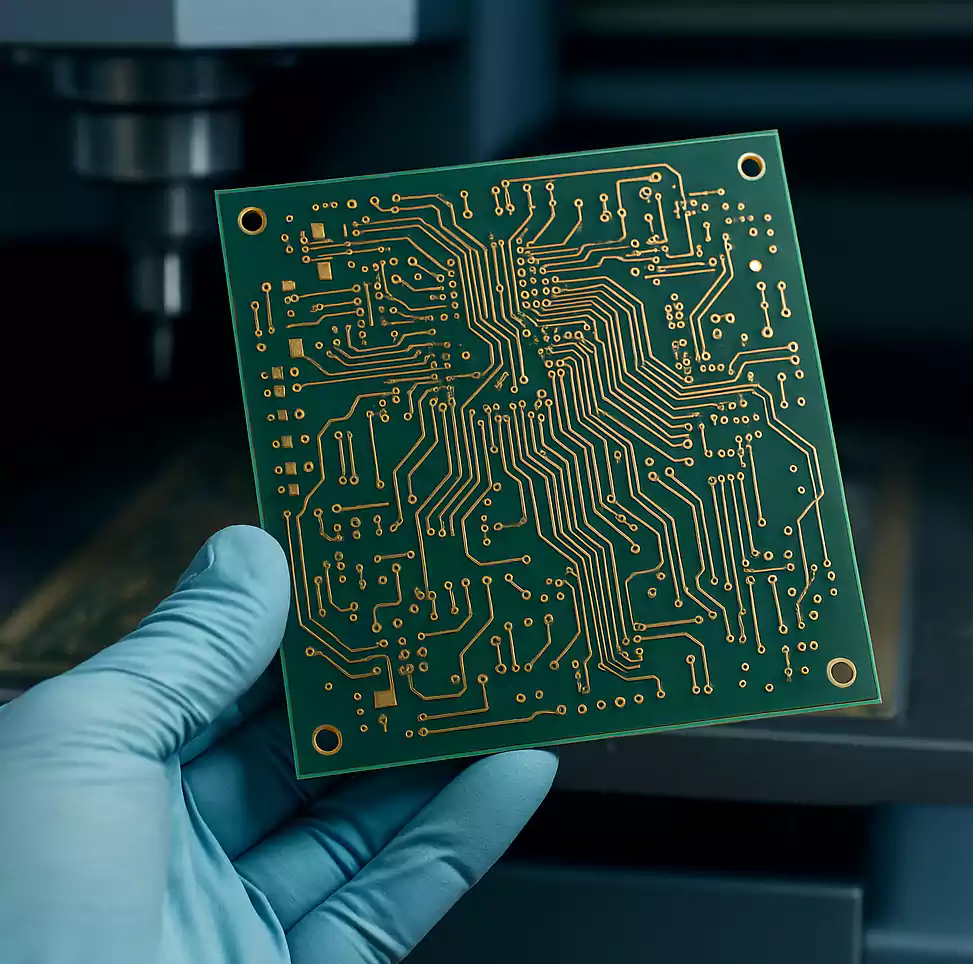

تصوير ونقش الطبقات الخارجية

الطبقات الخارجية تمر بنفس خطوات التصوير والنقش لكن يجب تعويض تأثير طلاء النحاس المسبق.

الطباعة ونقش النموذج:

استخدام الراتنج الجاف (Dry Film) لتحديد أماكن التوصيل النهائي. يمكن تعزيز بعض البادات أو المسارات.

النقش النهائي:

إزالة النحاس المكشوف بدقة لضمان تطابق العرض المستهدف للمسارات وقيم الممانعة.

التحقق:

استخدام AOI لاكتشاف العيوب مثل البقايا أو النحاس الزائد.

قناع اللحام والطباعة الحريرية

استراتيجية القناع:

افتحات القناع يجب أن تتوافق مع مناطق اللحام، خاصةً تحت BGA. قرر سياسة معالجة الفيا (تغطية، إغلاق، ترك مكشوفة).

المعالجة:

التعرض الضوئي والمعالجة الحرارية مهمان للتماسك ومقاومة المواد الكيميائية.

الطباعة:

الطباعة الحريرية توفر إشارات مرجعية. تجنب الطباعة على البادات واحرص على الوضوح بعد فصل اللوحات.

دليل اختيار المعالجة السطحية

| النوع | المزايا | الاعتبارات |

|---|---|---|

| HASL | متين ومنخفض التكلفة | غير مستوٍ، غير مثالي للملفات الدقيقة |

| OSP | مستوٍ واقتصادي | صلاحية محدودة |

| ENIG | عالي الاستواء، موثوق | تكلفة أعلى، يحتاج تحكمًا صارمًا |

| ENEPIG | أفضلية في التوصيل السلكي | خيار عالي الجودة والتكلفة |

| القصدير/الفضة الكيميائي | مستوٍ وقابل للحام | يتطلب تغليفًا دقيقًا |

اختر حسب الحاجة إلى الاستواء، صلاحية التخزين، حساسية اللحام، والتكلفة.

الاختبارات والفحص

الاختبار الكهربائي:

- الفحص بالتحقيق الطائر (Flying Probe) مناسب للنماذج الأولية

- الفحص بالقالب (Bed of Nails) مناسب للإنتاج الكمي

الفحص البصري/بالأشعة:

AOI للتحقق من التوصيلات؛ X-ray لفحص الفيا المدفونة أو مكونات BGA لاحقًا.

قابلية الاختبار:

وفر نقاط اختبار واضحة، تأكد من مطابقة الشبكات بين البيانات وملف CAM النهائي.

فصل اللوحات والتنظيف والتغليف

الفصل:

اختر V-Scoring لتقسيم مباشر وكثيف، أو Tabs للأشكال غير المنتظمة أو لحماية الحواف.

التنظيف:

إزالة الأيونات والشوائب التي قد تؤثر على اللحام أو التوصيل.

التغليف:

استخدم أكياس عازلة للرطوبة، مجففات، مؤشرات رطوبة، وبيانات تتبع واضحة (الدفعة، التاريخ، النسخة).

ثلاث حالات عملية وتوصياتها

النماذج الأولية والإنتاج المحدود:

المرونة والسرعة أولوية. استخدم ENIG أو OSP، اختبار فحص طائر، وتصميم بسيط دون تعقيد غير ضروري.

الإنتاج الكمي وتقليل التكاليف:

حقق أقصى استفادة من المساحة، استخدم القوالب للفحص، واختَر معالجة سطحية تتماشى مع وقت التجميع.

الدوائر عالية التردد/HDI:

حدد مواد منخفضة الفقد بدقة، تحكم في خشونة النحاس، واختر استراتيجية الفيا بعناية. استخدم كوبونات للممانعة للتحقق عند الحاجة.

الخاتمة والخطوة التالية

عملية Tecnograph PCB المنظمة تحول التصميم إلى منتج قابل للاستخدام بشكل موثوق: مواد مناسبة، تصوير ونقش دقيق، فيا مطلية بشكل موثوق، قناع لحام ومعالجة سطحية ملائمة، وخطة فحص متكاملة.

إذا كنت مستعدًا للتحقق من تصميمك أو تأكيد تكوين الطبقات، أرسل ملفات التصنيع الخاصة بك للحصول على مراجعة تصنيع سريعة وعرض سعر دقيق.