على الرغم من استخدام أنواع عديدة من مواد التقوية في ركائز الدوائر، يظل القماش الزجاجي المنسوج بنسج السادة (المصنوع من ألياف زجاجية) الأكثر شيوعًا بفارق كبير. وتشمل المواد الأخرى الورق، والسيلوفان، وألياف الأراميد غير المنسوجة، والزجاج غير المنسوج، ومختلف المواد المالئة. يقدّم القماش الزجاجي مزايا عديدة، منها الخصائص الميكانيكية والكهربائية الممتازة، والملاءمة لتصنيع الصفائح ضمن نطاق واسع من السماكات، وانخفاض التكلفة نسبيًا.

الألياف الزجاجية المنسوجة

الألياف الزجاجية المنسوجة هي مادة التقوية الأكثر استخدامًا في تصنيع الدوائر المطبوعة. تُنتَج عبر صهر مواد خام غير عضوية، وسحبها إلى خيوط دقيقة (فيلامنت)، ثم غزلها إلى خيوط ونسجها لتكوين قماش زجاجي. النوع الأكثر انتشارًا هو E-glass لما يتمتع به من توازن في الخصائص وكلفة معتدلة. أما NE-glass وL-glass فهما نسختان محسّنتان توفران ثابت عزل كهربائيًا (Dk) أقل وعامل فقد (DF) أصغر، لكنهما أعلى سعرًا. ويوفّر S-glass قوة ميكانيكية أعلى، إلا أن معالجته أصعب.

القماش الزجاجي

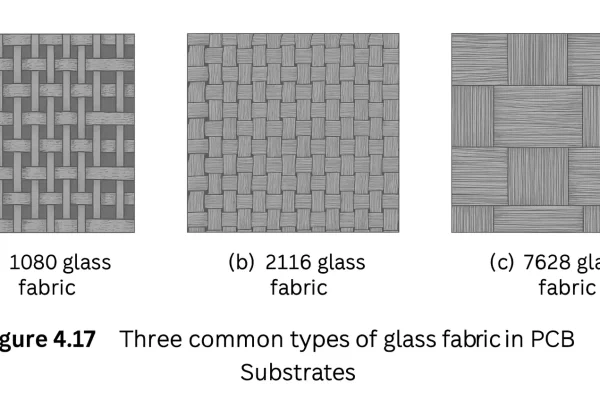

يُعد القماش الزجاجي من أكثر مواد التقوية شيوعًا في ركائز الدوائر. وتتأثر أداؤه بعدة عوامل، منها التركيب الكيميائي لـ E-glass، وقطر الفيلامنت، ونوع الخيط، ونمط النسج. وتؤدي أنماط النسج المختلفة إلى فروق في السماكة والكثافة والسلوك الميكانيكي، ما ينعكس على متانة اللوح وخصائصه الكهربائية.

في تصنيع الدوائر المطبوعة، يكون القماش الزجاجي في الغالب من E-glass وبنسج السادة، حيث تمر خيوط السدى فوق وتحت خيوط اللحمة بالتناوب. تساعد هذه البنية على منع انزلاق الخيوط وتحسين الاستقرار الأبعادي. تملك الأنماط الشائعة من الأقمشة (مثل 1080 و2116 و7628) سماكات اسمية مختلفة عند نفس محتوى الراتنج؛ لذا يُعد اختيار نوع القماش وسماكته أمرًا حاسمًا لضبط المعاوقة وتصميم سماكة اللوح ككل.

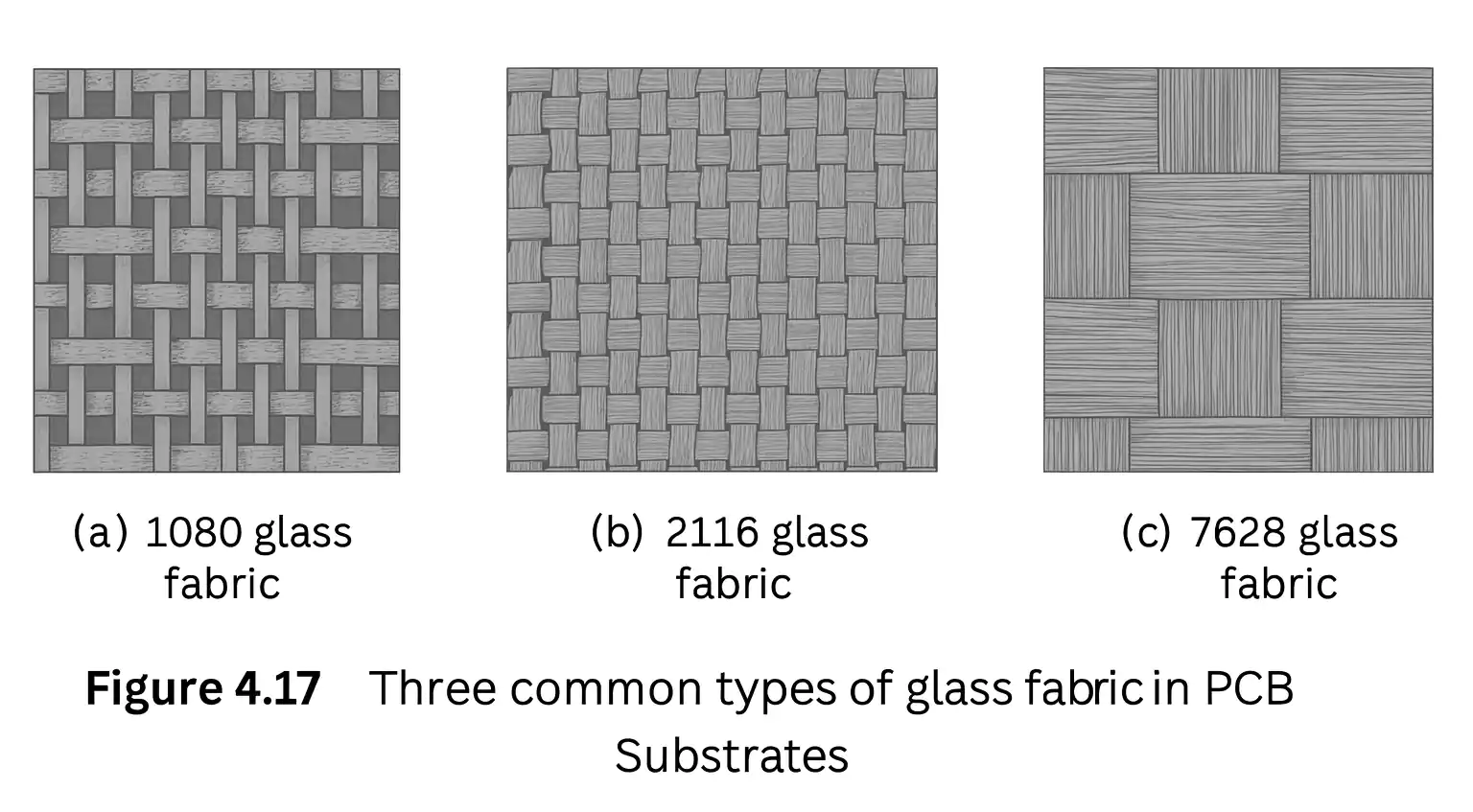

ولتحسين المعالجة والموثوقية، يُعامَل القماش الزجاجي عادةً بعامل ربط سيلياني أثناء الإنتاج. تعمل مركّبات الأورغانوسيلاين هذه على تحسين البلل والالتصاق بين الطبقات، ما يساعد الصفائح على الثبات أثناء الحفر وفي الرطوبة العالية. كما تُسهم عوامل الربط بفاعلية في كبح الخيوط الأنودية الموصلة (CAF)، ما يطيل عمر خدمة اللوحة.

مواد تقوية أخرى

مع أن القماش الزجاجي المنسوج هو مادة التقوية الأساسية في الدوائر المطبوعة، تُستخدم أيضًا مواد أخرى—أو تركيبات هجينة مع الألياف الزجاجية—على نطاق واسع. وفيما يلي بعض البدائل:

الحصيرة الزجاجية (الزجاج غير المنسوج)

هي مادة تقوية غير منسوجة ذات اتجاه ألياف عشوائي أكثر مقارنةً بالقماش الزجاجي التقليدي. تُصنع عبر تبريد خيط الألياف الزجاجية ثم شده إلى شُعيرات بطول يقارب 1–2 بوصة، وتُوضَع باستمرار باتجاهات عشوائية حلزونية. تُستخدم الحصيرة عادةً كطبقة نوى في ركائز CEM-3، وهي مناسبة للإلكترونيات العامة ذات متطلبات الأداء المنخفضة.

ألياف النايلون

بخلاف الألياف الزجاجية غير العضوية، تصنع ألياف النايلون من مركّبات عضوية مثل الأراميد (بولي أميد عطري)، وتقدّم مزايا أداء مميّزة. في الدوائر عالية الأداء أو صفائح وحدات الشرائح المتعددة (MCM-L) تُقدَّر ألياف النايلون لما يلي:

- سهولة الإزالة بالبلازما أو الليزر، وهو مثالي لحفر الميكروفيا.

- خفة الوزن مع قوة عالية، ما يحسّن الاستقرار البنيوي.

- معامل تمدد حراري محوري سالب (CTE)، ما يساعد على تقليل الإجهاد الحراري. تجعل هذه الميزات ألياف النايلون بديلًا قويًا للألياف الزجاجية في تصميمات الترددات العالية والدوائر المُصغّرة.

الخيوط الزجاجية المستمرة الخطّية

يُعد استخدام الخيوط الزجاجية المستمرة كعنصر تقوية للصفائح تقنية خاصة ومُتخصّصة. تتكوّن الصفيحة الناتجة من ثلاث طبقات من الخيوط الزجاجية؛ تكون الطبقتان الخارجيتان متوازيتين، بينما تُوجَّه الطبقة الوسطى بزاوية قائمة عليهما. ومع تساوي عدد الخيوط في كل اتجاه، تعزّز هذه البنية الاستقرار الأبعادي للصفيحة بشكل ملحوظ.

الورق

يمكن استخدام ورق الألياف مادةَ تقوية في الركائز، منفردًا أو بالاقتران مع مواد أخرى مثل القماش الزجاجي لتشكيل بنية مركّبة. لا يمكن معالجة هذا النوع إلا بالقصّ (اللكم) وليس الحفر، ما يجعله اقتصاديًا وعمليًا للإلكترونيات الاستهلاكية ذات التقنية المنخفضة والإنتاج العالي مثل الراديو والألعاب الحاسِبة وأجهزة الألعاب. تُستخدم التقوية الورقية أساسًا في مواد FR-2 وFR-3، وكذلك طبقة النوى في CEM-1.

المواد المالئة (Fillers)

هي جسيمات غير عضوية دقيقة تُضاف إلى الراتنجات لضبط الخصائص المادية. من الأنواع الشائعة التالك والسيليكا والكولين والميكروسفيرات الزجاجية المجوفة. ومع اختيار نسبة التحميل والتشتيت المناسبين، يمكن للمواد المالئة تحسين العديد من جوانب أداء ركائز الدوائر المطبوعة بشكل كبير. في المواد عالية الأداء تُستخدم المواد المالئة عادةً من أجل:

- خفض ثابت العزل الكهربائي Dk لتحسين أداء الإشارات عالية السرعة وعالية التردد.

- ضبط معامل التمدد الحراري CTE لتقليل الإجهاد بين الطبقات وزيادة الموثوقية.

- تحسين قابلية الحفر وتقليل تلف جدران الثقوب أثناء المعالجة.

- تعزيز الاستقرار الأبعادي وخفض التكلفة. وبالأخص في اللحام الخالي من الرصاص، تساعد المواد المالئة على تقليل التمدد على المحور Z، ما يخفف الإجهاد والتشوّه في الثقوب المطلية الجدران (PTHs) عند درجات الحرارة المرتفعة.

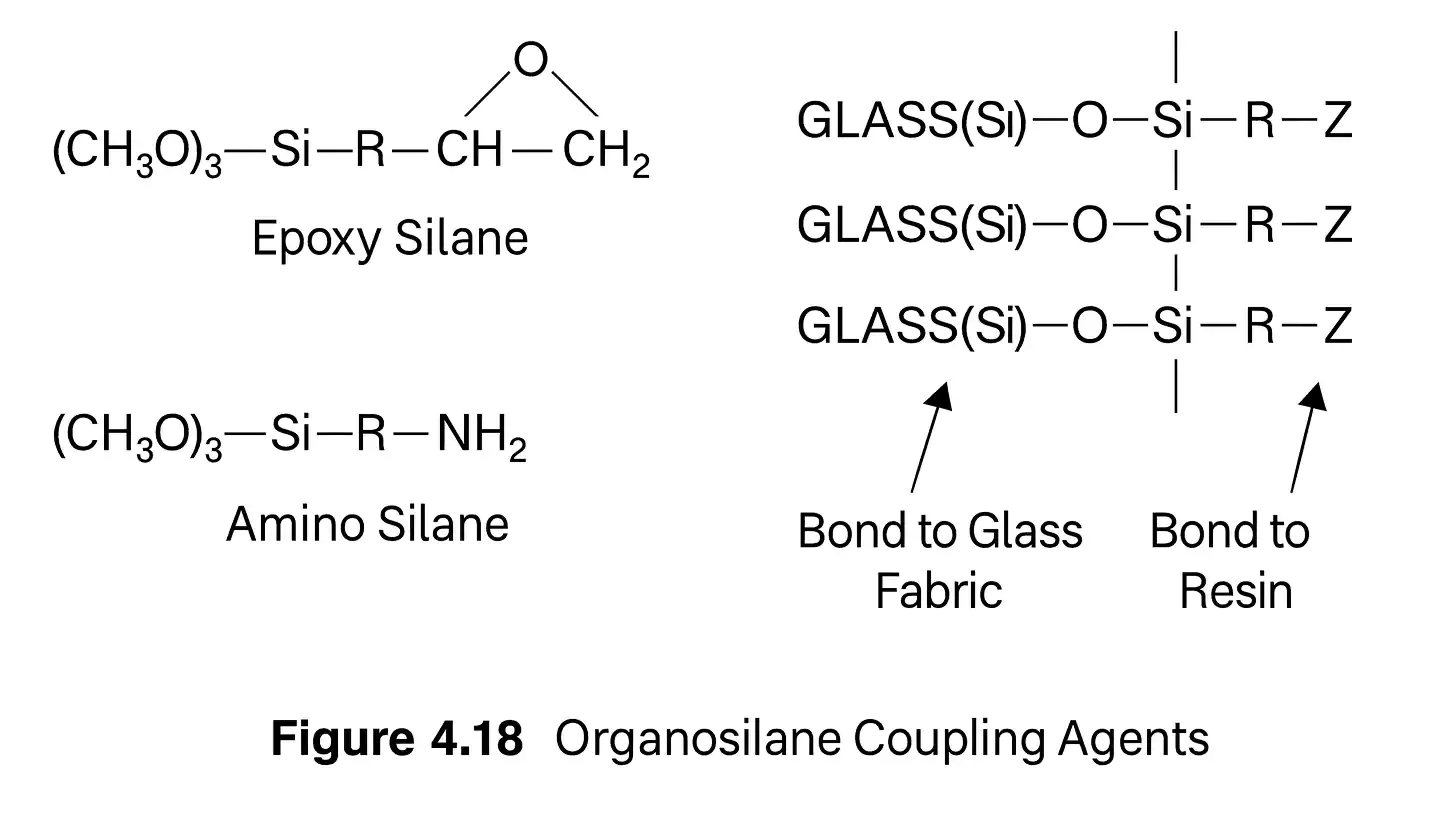

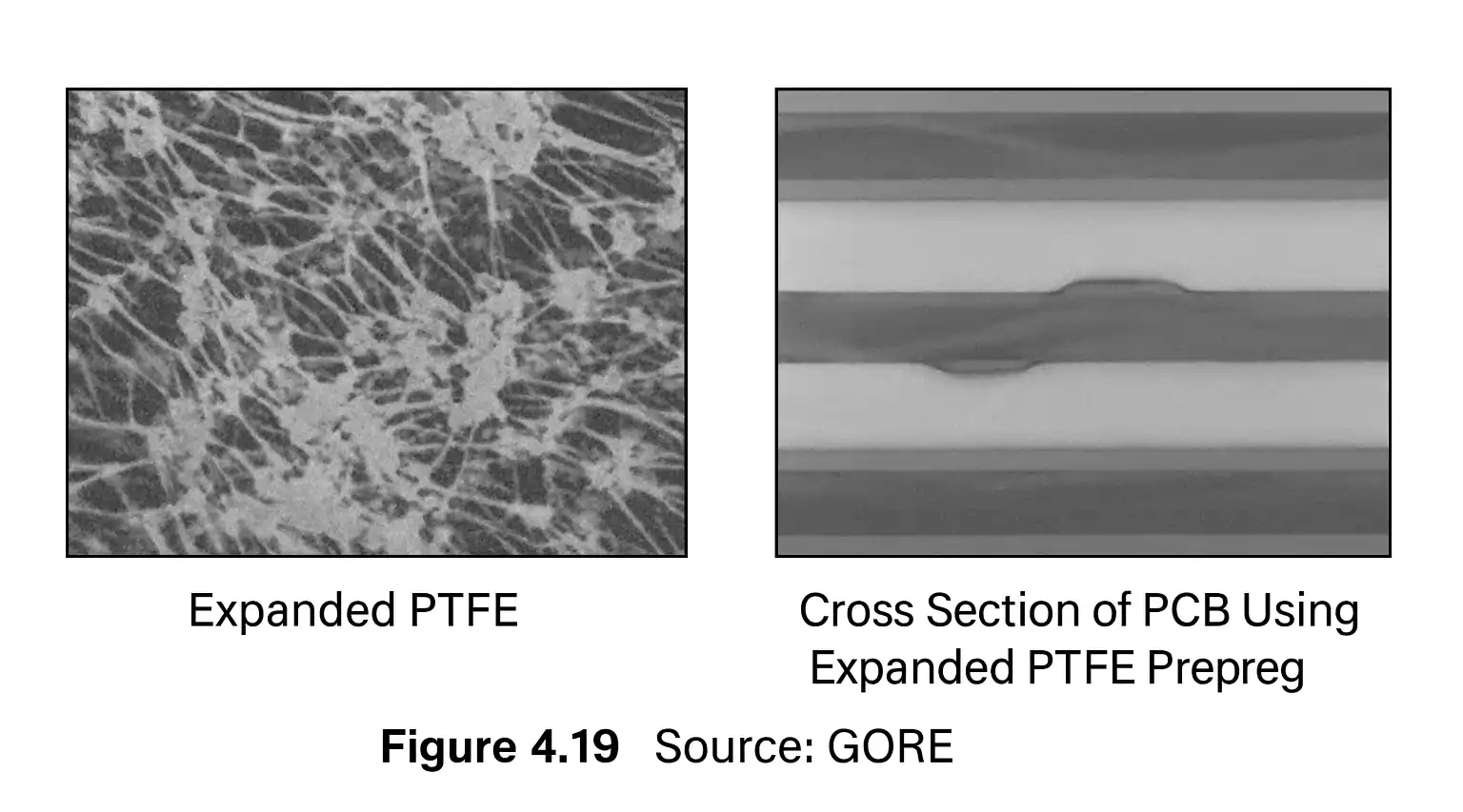

البولي تترافلوروإيثيلين المُمدَّد (ePTFE)

ePTFE مادة ميكرو-مسامية—لا تُصنَّف عادةً كمواد تقوية—إلا أنها توفّر أداءً استثنائيًا في التطبيقات التي تتطلب ثابت عزل فائق الانخفاض أو خسائر إشارة قليلة، بفضل بنيتها الإسفنجية. يُمزَج ePTFE غالبًا مع الراتنج لتكوين بريبرِغ (Prepreg) في مرحلة B-stage، ويُستخدم لربط الطبقات في الدوائر متعددة الطبقات. وتُستعمل هذه البريبرِغات على نطاق واسع في الدارات عالية التردد، بما فيها دوائر RF وأجهزة الاتصالات عالية السرعة.

الخلاصة

تُعدّ مواد التقوية من العوامل الحاسمة في أداء الدوائر المطبوعة. فهي لا توفّر دعامة بنيوية فحسب، بل تؤثّر أيضًا في الخصائص الكهربائية والثبات الحراري والموثوقية العامة. ومن القماش الزجاجي الشائع E-glass إلى الخيارات الوظيفية مثل المواد المالئة وePTFE، يمكن للاختيار والتطبيق السليمَين أن يُحسّنا أداء اللوح بدرجة كبيرة. إن فهم خصائص هذه المواد وحالات استخدامها يساعد المهندسين على تصميم دوائر مطبوعة أعلى جودة وأكثر اعتمادية.