في تصنيع لوحات الدارات المطبوعة (PCB)، يُعدّ ضمان معايير الجودة العالية في كل مرحلة من مراحل الإنتاج أمرًا أساسيًا. ورغم تطبيق أشكال متعددة من ضبط الجودة طوال عملية التصنيع، تبقى FQC (Final Quality Control) أو الضبط النهائي للجودة هي نقطة التفتيش الأخيرة قبل مغادرة المنتجات للمصنع. هذه الخطوة الحاسمة تضمن أن اللوحات التي تصل إلى العميل عالية الجودة وخالية من العيوب. يشرح هذا الدليل معنى FQC، وكيف تندمج ضمن سير عملية التصنيع، ولماذا يُعدّ تغليف FQC ضروريًا للحفاظ على سلامة اللوحة أثناء النقل.

ما هي FQC (الضبط النهائي للجودة) في تصنيع الـ PCB؟

تشير FQC إلى الضبط النهائي للجودة الذي يجري مباشرة قبل شحن لوحة الدارة إلى العميل. وهي الفرصة الأخيرة لاكتشاف أي عيوب قد تكون أفلتت من المراحل السابقة. ففي حين تتولى مراحل مبكرة مثل IQC (ضبط جودة المواد الواردة) وIPQC (ضبط الجودة أثناء العملية) التحقق من جودة المواد والعمليات، تتأكد FQC من أن اللوحة المنتهية مطابقة لجميع المواصفات المطلوبة.

الغاية الرئيسية من FQC هي منع وصول اللوحات المعيبة إلى العميل. فهي تعمل كحاجز أمان ضد أخطاء التصنيع التي لم تُرصد سابقًا—مثل العيوب الكهربائية، والعيوب الفيزيائية، أو المشكلات التي قد تظهر خلال التعبئة والشحن. وباختصار، تعمل FQC كـ بوابة نهائية تضمن أن المنتج المغادر للمصنع بأفضل جودة ممكنة.

دور FQC ضمن عملية تصنيع الـ PCB

تمر عملية تصنيع لوحات الدارات بعدة مراحل، ولكل مرحلة فحوصات محددة لضمان الجودة. تأتي FQC بعد اكتمال تصنيع اللوحة واختبارها، وقبل تجهيزها للشحن. وفيما يلي نظرة على تسلسل العملية ومكان FQC فيها:

- DFM (التصميم للتصنيع): ضمان أن التصميم مهيأ لتصنيع فعّال.

- IQC (ضبط جودة المواد الواردة): التحقق من جودة المواد الخام قبل بدء الإنتاج.

- IPQC (ضبط الجودة أثناء العملية): التفتيش خلال الإنتاج مع التركيز على جودة اللحام وتثبيت المكوّنات.

- AOI (الفحص البصري الآلي): التفتيش البصري لاكتشاف العيوب الظاهرة.

- FQC (الضبط النهائي للجودة): تفتيش نهائي للتأكد من مطابقة اللوحة للمعايير قبل الشحن.

- OQA (ضمان الجودة عند الإخراج): التحقق من التغليف والوثائق قبل الإرسال.

بحلول وصول اللوحة إلى مرحلة FQC تكون قد خضعت لعدة جولات من الاختبارات والتفتيش. ومع ذلك تبقى FQC ضرورية للتأكد من صحة ما تم في المراحل السابقة، وللتثبت من عدم حدوث عيوب لاحقة قبل الشحن.

ماذا تفحص FQC؟

تُصمَّم FQC لاكتشاف طيف واسع من العيوب التي قد تمس الأداء أو السلامة أو الاعتمادية. وتشمل تفتيشًا بصريًا واختباراتٍ كهربائية/وظيفية لضمان مطابقة اللوحات لمعايير الجودة.

1) التفتيش البصري (Appearance Check)

هي الخطوة الأولى في FQC وتشمل التحقق من مشكلات المظهر الشائعة مثل:

- خدوش أو كشط على سطح اللوحة.

- تلوث كالغبار أو الزيوت أو آثار الأصابع.

- انزياح أو عدم محاذاة للمكوّنات أو وسادات اللحام.

- تغيّر اللون أو الأكسدة بسبب سوء المناولة أو التخزين.

قد تؤثر هذه العيوب في قابلية تجميع اللوحة وفي وظيفتها. فمثلًا قد تؤدي الخدوش على المسارات النحاسية إلى قِصَر كهربائي.

2) قياسات الأبعاد والفتحات (Dimension & Hole Inspection)

تُعدّ الأبعاد الدقيقة ومواقع الفتحات الصحيحة ضرورية لمرحلة التجميع. خلال FQC تُقاس عناصر مثل:

- الفتحات الطولية/المشقوقة

- حواف القطع V-CUT

- فتحات تثبيت المكوّنات

للتأكد من مطابقتها لمواصفات التصميم. أي انحراف هنا قد يؤدي إلى عدم تطابق أثناء التجميع ويجعل اللوحة غير قابلة للاستخدام.

3) فحص قناع اللحام والطباعة الحريرية (Solder Mask & Silkscreen)

يحمي قناع اللحام المسارات النحاسية من التعرض للهواء ويمنع الأكسدة. تتأكد FQC من:

- تغطية قناع اللحام: عدم بقاء نحاس مكشوف.

- المحاذاة: فعدم محاذاة القناع مع المسارات قد يسبب قِصَرًا أو يصعّب اللحام.

- وضوح الطباعة الحريرية: وضوح تسميات المكوّنات وباقي المعلومات واصطفافها بشكل صحيح.

4) أصابع التوصيل والطلاء السطحي (Gold Fingers & Surface Finish)

تُستخدم أصابع الذهب على حافة اللوحة كموصلات في كثير من التطبيقات السريعة. تتحقق FQC من الموضع وجودة السطح لضمان خلوها من النُّتوءات أو التشقق أو الأكسدة. كما تُفحص جودات الطلاء السطحي مثل ENIG (نيكل كيميائي مع ذهب ترسيبي) وHASL (تسوية الهواء الساخن بالقصدير/الرصاص أو الخالي من الرصاص).

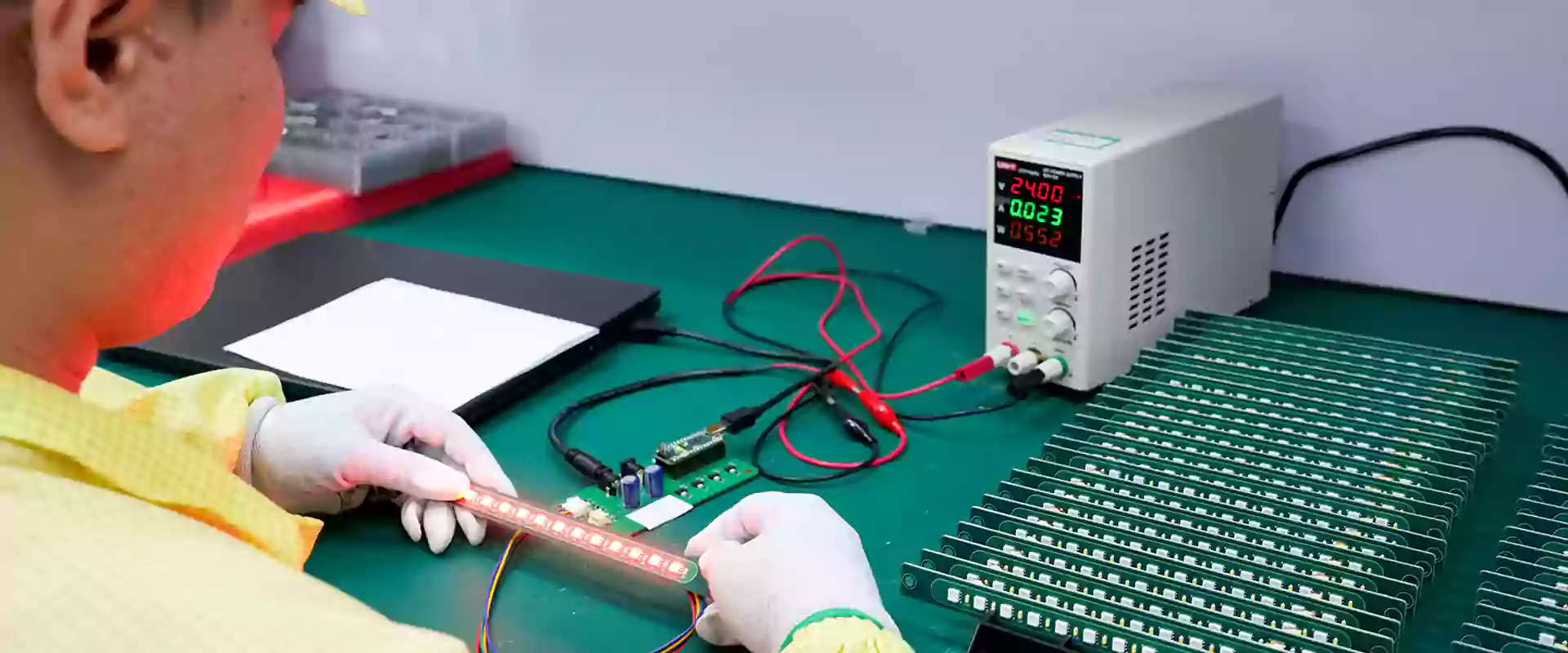

5) الاختبارات الكهربائية (Electrical Testing)

تمثّل الاختبارات الكهربائية عنصرًا محوريًا في FQC لأنها تكشف العيوب غير المرئية. وأكثر الطرائق شيوعًا:

- اختبار المسبار الطائر Flying Probe: يفحص الدوائر المفتوحة والقِصار عبر مجسّات تلامس نقاط اختبار محددة.

- اختبار القاعدة/التركيبة Fixture Test: طريقة أسرع تلائم الإنتاج الكمي باستخدام قاعدة مخصصة تلامس نقاط الاختبار دفعة واحدة.

تضمن هذه الاختبارات سلامة سلامة الإشارات وتوزيع القدرة كما هو مُصمّم.

ما هو «تغليف FQC»؟

بعد الانتهاء من FQC تنتقل اللوحة إلى مرحلة التغليف، وهي لا تقل أهمية لضمان وصول المنتج بحالة ممتازة. يهدف التغليف إلى حماية اللوحة أثناء النقل والتخزين.

لماذا تغليف FQC ضروري؟

بينما تتحقق FQC من جودة اللوحة بحد ذاتها، فإن تغليف FQC مصمّم لحمايتها خلال النقل. حتى اللوحة المصنّعة بإتقان قد تتضرر إذا غُلّفت بشكل سيئ. وفيما يلي كيف يحافظ التغليف الجيد على الجودة أثناء الشحن:

- الحماية من الرطوبة: الرطوبة قد تسبب أكسدة وتؤثر في الاعتمادية. لذلك تُعبّأ اللوحات مع مواد ماصّة للرطوبة (Desiccants) وتُغلق ضمن أكياس مفرّغة من الهواء أو أكياس حاجزة للرطوبة.

- الوقاية من الكهرباء الساكنة: اللوحات حسّاسة للتفريغ الكهروستاتيكي (ESD) الذي قد يتلف المكوّنات. لذا تُستخدم أكياس مضادة للكهرباء الساكنة أو مواد تعبئة مناسبة مضادة لها.

- الحماية الميكانيكية: قد تكون اللوحات رقيقة أو تحوي مسافات دقيقة، لذا تُستخدم فقاعات هوائية أو رغوة للتوسيد وتقليل الاهتزاز والصدمات.

- الوسوم/الملصقات: تُعدّ الوسوم الواضحة مهمة لإدارة المخزون ودقة الشحن—مثل نوع اللوحة، الكمية، ومعلومات العميل—لضمان وصول الطلب الصحيح إلى الجهة الصحيحة.

خطوات تغليف FQC

- التنظيف: إزالة أي بقايا أو غبار أو آثار أصابع قد تسبب عيوبًا لاحقًا.

- الإغلاق المفرّغ/الحاجز الرطوبي: إحكام الإغلاق داخل كيس مفرّغ أو حاجز للرطوبة لتقليل الأكسدة.

- التعبئة المضادة للكهرباء الساكنة: استخدام أكياس أو أغطية ESD لحماية الدوائر الحساسة.

- التوسيد والاحتواء: استعمال الفقاعات الهوائية أو الرغوة داخل الصندوق لمنع الصدمات والاحتكاك.

- الوسم: وضع الملصقات الضرورية: رقم الجزء، رقم الدفعة، الكمية، إشارات الامتثال…

- الوثائق: إرفاق تقرير ضبط الجودة لإثبات اجتياز جميع الفحوصات.

ما الذي تكشفه FQC وما الذي لا تكشفه؟

ما الذي يمكن لـ FQC اكتشافه؟

- عيوب كهربائية: دوائر مفتوحة أو قِصار.

- عيوب فيزيائية: عدم محاذاة، خدوش، لحام غير سليم.

- عيوب سطحية: تغطية ضعيفة لقناع اللحام أو مشكلات الطباعة الحريرية.

- مشكلات رطوبة/أكسدة: عبر ممارسات التغليف المناسبة.

ما الذي لا تغطيه FQC عادةً؟

- مشكلات الاعتمادية طويلة الأمد: تتطلب اختبارات ممتدة مثل الدورات الحرارية أو اختبارات الإجهاد، وهي ليست ضمن نطاق FQC الاعتيادي.

- العيوب الميكروسكوبية: كسور دقيقة جدًا أو لحامات ضعيفة قد لا تُرى في التفتيش القياسي.

الخلاصة

تُعدّ FQC نقطة التفتيش النهائية في تصنيع لوحات الدارات المطبوعة قبل شحن المنتج للعميل. وهي تضمن مطابقة اللوحات للمعايير المطلوبة وخلوّها من العيوب التي قد تكون فاتت المراحل السابقة. وإضافةً إلى ذلك يلعب تغليف FQC دورًا محوريًا في حماية اللوحات أثناء النقل والتخزين لضمان وصولها بحالة مثالية.

إن فهمك لعملية FQC—من التفتيش إلى التغليف—يساعد المصنّعين والعملاء على حدّ سواء في ضمان جودة اللوحات وأدائها كما هو متوقع في التطبيق النهائي. سواءً كنت مصنعًا يسعى لتحسين إجراءات FQC لديك أو عميلًا يريد التأكد من جودة لوحاته، فإن هذه المرحلة النهائية من ضبط الجودة ضرورية لإنتاج موثوق ومتين.