المقدمة

بالنظر إلى أن الأجهزة الإلكترونية أصبحت أصغر حجمًا وتطلب المزيد من الوظائف، لم تعد الدوائر المطبوعة التقليدية (PCBs) قادرة على مواكبة تعقيد التصميم المتزايد. المنتجات الحديثة مثل الهواتف الذكية، ووحدات الجيل الخامس، والأجهزة القابلة للارتداء، وأنظمة السيارات، تتطلب عددًا أكبر من مداخل/مخارج البيانات (I/O)، وتباعدًا أقل بين المسارات، وأداءً أفضل للإشارات.

تمثل لوحات الدوائر عالية الكثافة (HDI PCBs) الحل. باستخدام تقنيات متقدمة مثل الثقوب الدقيقة (Microvias)، والثقوب العمياء/المدفونة، والحفر بالليزر، تتيح لوحات HDI كثافة توصيل أعلى، وتصاميم أصغر حجمًا، وأداءً كهربائيًا محسّنًا.

يوضح هذا الدليل ما هي لوحات HDI PCB، وكيف تختلف عن اللوحات التقليدية، وأهم مزاياها، وتكوين الطبقات الشائع، والأساليب الأساسية لتصنيعها.

ما هي لوحة HDI PCB؟

تشير HDI PCB إلى لوحة الدوائر المطبوعة عالية الكثافة للربط. تستخدم هذه اللوحات خطوطًا أدق، وثقوبًا أصغر، وكثافة نقاط لحام أعلى مقارنةً باللوحات التقليدية، مما يسمح بوظائف أكثر في تصميمات مدمجة.

الميزة الرئيسية فيها هي الثقب الدقيق (Microvia)—وهو ثقب محفور بالليزر، عادةً ما يكون قطره أقل من 150 ميكرومتر—ويُستخدم لربط الطبقات المجاورة. غالبًا ما تتضمن تصميمات HDI ثقوبًا عمياء ومدفونة لزيادة مرونة التوصيل مع الحفاظ على سلامة اللوحة.

وقد طُورت هذه التقنية في الأصل لتلبية الحاجة إلى كثافة إدخال/إخراج عالية في الحوسبة والاتصالات، لكنها تُستخدم الآن على نطاق واسع في الإلكترونيات الاستهلاكية، وأنظمة السيارات، والأجهزة الطبية، وتطبيقات الفضاء الجوي، حيث تُعد المساحة والأداء أمرين بالغَي الأهمية.

المزايا الرئيسية لـ HDI PCB

توفّر لوحات HDI عدة مزايا مهمة مقارنةً باللوحات متعددة الطبقات التقليدية:

- كثافة توصيل أعلى

تسمح خطوط HDI بمرور المزيد من المسارات في مساحة أقل، بفضل الخطوط الدقيقة والتباعد الأصغر وتقنية الثقب الدقيق، مما يدعم المكونات ذات عدد الأرجل العالية مثل BGA وCSP. - تصاميم أصغر وأخف وزنًا

من خلال تقليل عدد الطبقات وحجم اللوحة، تساعد HDI الشركات المصنعة على تصميم أجهزة أرق وأخف وزنًا، وهو أمر بالغ الأهمية للهواتف الذكية والأجهزة القابلة للارتداء والإلكترونيات الطبية. - أداء كهربائي محسّن

تقلل المسارات الأقصر من فقد الإشارة، وتقلل من المحاثة، وتحسن الأداء في الترددات العالية—وهو أمر حاسم في تصميمات التردد اللاسلكي والأنظمة الرقمية عالية السرعة. - موثوقية حرارية وميكانيكية أفضل

تعمل الثقوب الدقيقة المتداخلة أو المتراكبة على تحسين الاستقرار الميكانيكي وتبديد الحرارة، مما يقلل من خطر الفشل في البيئات القاسية أو عالية الطاقة. - مرونة أكبر في التصميم

توفر الثقوب العمياء والمدفونة خيارات توصيل إضافية، مما يتيح تصاميم مدمجة واتصالات معقدة دون الحاجة إلى زيادة حجم اللوحة.

تجعل هذه المزايا من تقنية HDI الخيار المفضل لتصنيع منتجات صغيرة الحجم وعالية الأداء في قطاعات مثل الاتصالات، والسيارات، والفضاء الجوي، والإلكترونيات الاستهلاكية.

تراكيب HDI Stack-Up الشائعة

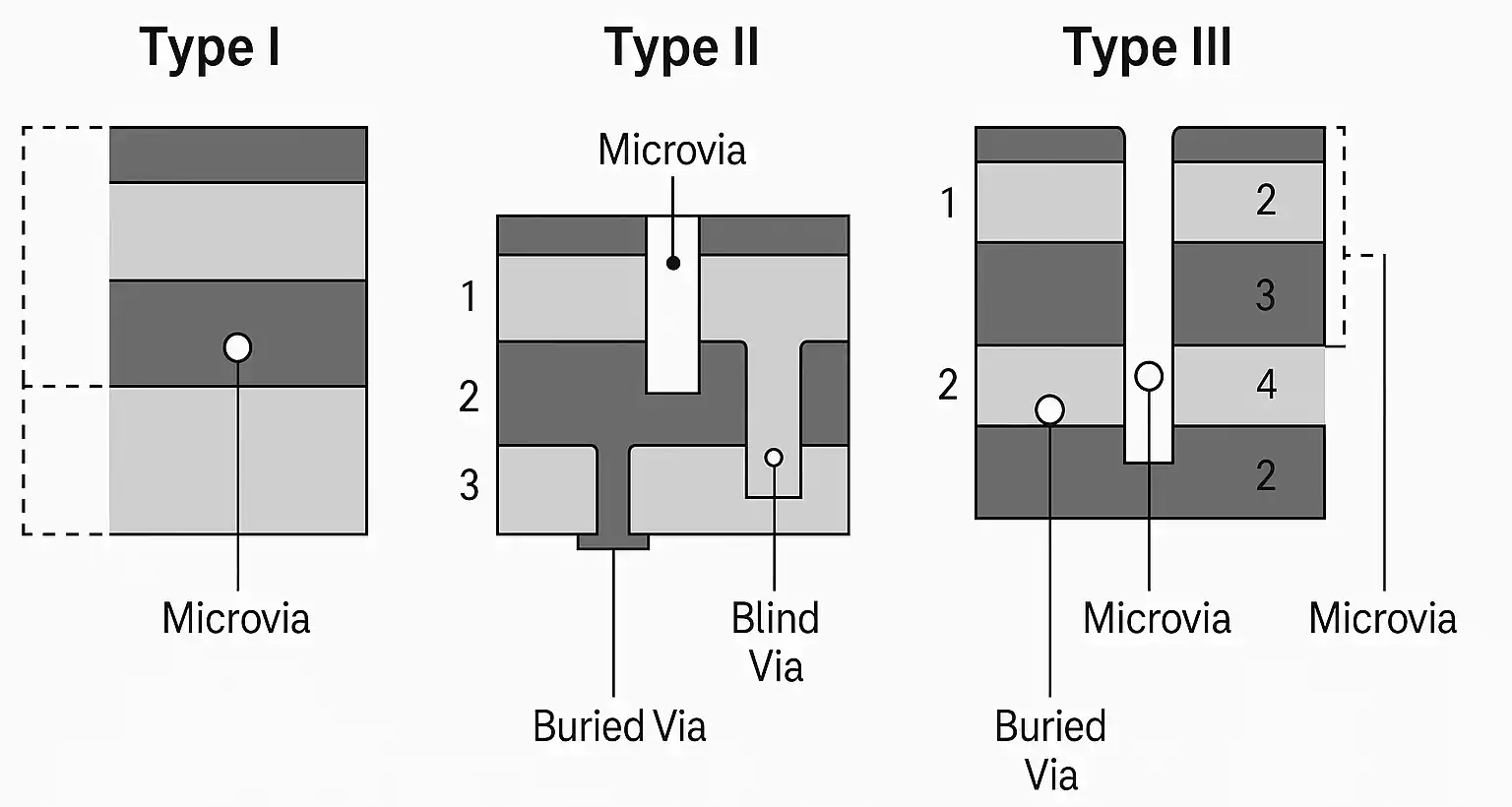

تُحدد تراكيب HDI Stack-up كيفية ترتيب الطبقات والثقوب لتحقيق توصيل عالي الكثافة. وعلى عكس اللوحات متعددة الطبقات التقليدية التي تعتمد على الثقوب الممتدة، تستخدم تصميمات HDI ثقوبًا دقيقة وعمياء ومدفونة لزيادة كثافة الاتصال دون زيادة حجم اللوحة.

تُحدد أكثر تراكيب HDI شيوعًا وفقًا لمعيار IPC-2226، والذي يصنّف هياكل HDI إلى عدة تكوينات:

- النوع الأول (Type I): طبقة HDI واحدة على أحد جانبي القلب أو كلاهما، باستخدام الثقوب العمياء وقد تشمل أيضًا الثقوب المدفونة، لكن بدون تكديس للثقوب.

- النوع الثاني (Type II): مشابه للنوع الأول ولكنه يتضمن ثقوبًا نافذة مطلية (PTHs) تمتد من السطح إلى السطح الآخر.

- النوع الثالث (Type III): عدة طبقات HDI تحتوي على ثقوب دقيقة متراكبة (Stacked Microvias) وثقوب مدفونة، مما يوفّر كثافة أعلى وخيارات توصيل أكثر.

أما التراكيب المتقدمة مثل HDI من أي طبقة (Any-Layer HDI)، فهي تسمح بتوصيل الثقوب الدقيقة بين جميع الطبقات، وتُستخدم عادةً في التطبيقات الراقية مثل الهواتف الذكية، أنظمة الفضاء، والأجهزة الطبية المصغرة.

يعتمد اختيار التكوين المناسب على تعقيد التصميم، ومتطلبات الأداء، وقيود التكلفة. على سبيل المثال، قد يكون النوع الأول مناسبًا للإلكترونيات الاستهلاكية، بينما يكون النوع الثالث أفضل للأنظمة عالية السرعة وعالية الاعتمادية.

فهم تراكيب HDI أمرٌ بالغ الأهمية لتحسين التخطيط، وتكامل الإشارات، وإمكانية التصنيع في تصميمات الدوائر المطبوعة المدمجة.

التقنيات الأساسية لتصنيع HDI

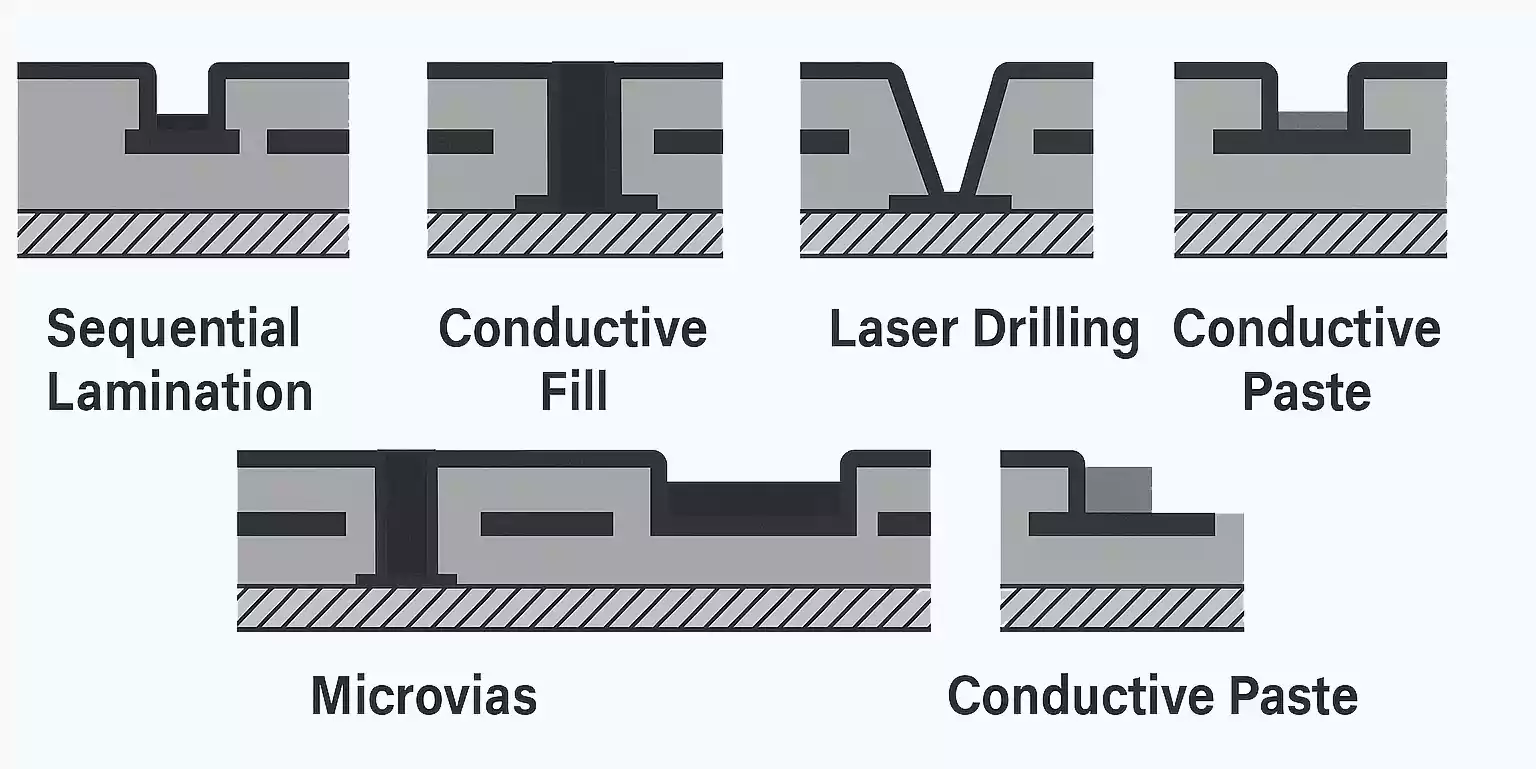

يعتمد تصنيع لوحات HDI PCB على عمليات متقدمة تُمكِّن من تحقيق خصائص دقيقة، ومحاذاة طبقات دقيقة، وتوصيلات موثوقة. وتُعد عملية حفر الثقوب الدقيقة (Microvia Drilling) هي جوهر هذه العمليات، حيث تتيح تصاميم مدمجة وعالية الكثافة يصعب تحقيقها باستخدام الطرق التقليدية.

1. الحفر بالليزر (الطريقة الأساسية)

الحفر بالليزر هو أكثر الطرق شيوعًا ودقة في إنشاء الثقوب الدقيقة، والتي يقل قطرها عادةً عن 150 ميكرومتر. تُستخدم أشعة ليزر UV أو CO₂ لإزالة المواد العازلة بشكل انتقائي وتكوين الثقوب بين الطبقات دون التسبب في تلف المناطق المحيطة. تدعم هذه التقنية تكوينات الثقوب المتراكبة أو المتدرجة، وتُعد مثالية للإنتاج بكميات كبيرة.

2. الثقوب المحددة بالضوء (Photo-Defined Microvias)

تُستخدم في هذه الطريقة مواد عازلة قابلة للتصوير، تُعرض وتُظهر بطريقة مشابهة لمقاوم الضوء، ثم تُطلى لتكوين الثقوب. توفر هذه الطريقة دقة جيدة، لكنها تُستخدم غالبًا في التطبيقات المتخصصة أو ذات الكميات القليلة.

3. تقنيات البلازما أو النقش الكيميائي

يمكن استخدام النقش بالبلازما أو الطرق الكيميائية لتكوين الثقوب في بعض الركائز الخاصة. وغالبًا ما تُستخدم هذه الأساليب في لوحات HDI الصلبة-المرنة أو في المواد الحساسة للطاقة الليزرية.

بعد تشكيل الثقوب، يتم طلاءها كهربائيًا بالنحاس لإنشاء التوصيلات الكهربائية. تُعد هذه الخطوة ضرورية لضمان التوصيل الكهربائي والموثوقية على المدى الطويل، خاصةً في هياكل المايكروفيا المتراكبة أو المملوءة.

في شركة Fast Turn PCB، تشمل قدرات HDI حفر المايكروفيا بالليزر حتى حجم 100 ميكرومتر، وخط/مسافة تصل إلى 2.5 / 2.5 ميكرومتر، ودعم لما يصل إلى 20 طبقة، مما يمكّن من تصميمات عالية السرعة تصل إلى 28 جيجابت في الثانية.

| القدرة | المعلمة |

|---|---|

| الحد الأدنى لعرض الخط/المسافة | 2.5 / 2.5 ميكرومتر |

| الحد الأقصى لعدد الطبقات | 20 طبقة |

| الحد الأدنى لسماكة CCL | 50 ميكرومتر |

| الحد الأدنى لسماكة طبقة البناء | 35 ميكرومتر |

| الحد الأدنى لتصميم المايكروفيا | 100 / 200 ميكرومتر |

| الحد الأدنى لحجم الثقب النهائي (PTH) | 0.15 ملم |

| التحكم في المعاوقة | تحمل المعاوقة: ±5 أوم أو ±10% |

| شهادة RoHS | متوفرة |

| الامتثال لخلو الرصاص | متوفر |

| المواد الصديقة للبيئة (خالية من الهالوجين) | متوفرة |

| المايكروفيا المملوءة بالنحاس | متوفرة |

| مستوى ELIC | 18 طبقة |

المعايير الصناعية وإرشادات التصميم

يتطلب تصميم وتصنيع لوحات HDI PCB الالتزام الصارم بالمعايير الصناعية لضمان تكامل الإشارة، وإمكانية التصنيع، والاعتمادية طويلة الأمد.

من بين المعايير الأكثر استخدامًا في HDI:

IPC-2226 – المعيار القطاعي لتصميم لوحات الدوائر المطبوعة عالية الكثافة

يحدد هياكل الطبقات، ومتطلبات المايكروفيا، وقواعد التصميم الخاصة بطبقات HDI، بما في ذلك نسبة قطر/عمق الثقب، والحلقات النحاسية المحيطة، والتباعد بين العناصر.

IPC-2315 – دليل تصميم لهياكل HDI

يوفر أفضل الممارسات لتخطيط HDI، بما في ذلك استراتيجيات التوجيه، وتوزيع الثقوب الدقيقة، وتحسين ترتيب الطبقات لتقليل التداخل الكهرومغناطيسي (EMI) وفقدان الإشارة.

IPC-4104 – المواد الأساسية لـ HDI والمايكروفيا

يغطي المواصفات المادية مثل محتوى الراتنج، ودرجة حرارة الانتقال الزجاجي (Tg)، والأداء العازل—وهي عوامل حاسمة في الدوائر عالية السرعة وعالية الكثافة.

IPC-6016 – مواصفات التأهيل والأداء للوحات HDI PCB

يضع معايير الأداء للوحات النهائية، بما في ذلك اختبارات الدورات الحرارية، ومستوى الاعتمادية، وجودة الطلاء بالنحاس.

يساعد الالتزام بهذه المعايير في ضمان أن تصميم HDI الخاص بك متوافق مع أفضل الشركات المصنعة للدوائر المطبوعة، ويلبي متطلبات الجودة والأداء المعترف بها في الصناعة.

الخلاصة

تُعد لوحات HDI PCB حلاً عمليًا للتصميمات التي تتطلب أداءً عاليًا ضمن مساحة محدودة. فهي تدعم المكونات الدقيقة، وتوفّر مسارات إشارة أقصر، وتسمح بتوصيلات مرنة، مما يجعلها مثالية لتطبيقات موثوقة ومدمجة في مجالات مثل الإلكترونيات الاستهلاكية، وصناعة السيارات، والاتصالات.

للاستفادة القصوى من تقنية HDI، يجب على المصممين الالتزام بمعايير IPC، وتطبيق أفضل الممارسات، والتعاون مبكرًا مع جهات تصنيع ذات كفاءة—خصوصًا عند استخدام الثقوب المتراكبة أو التكوينات متعددة الطبقات.