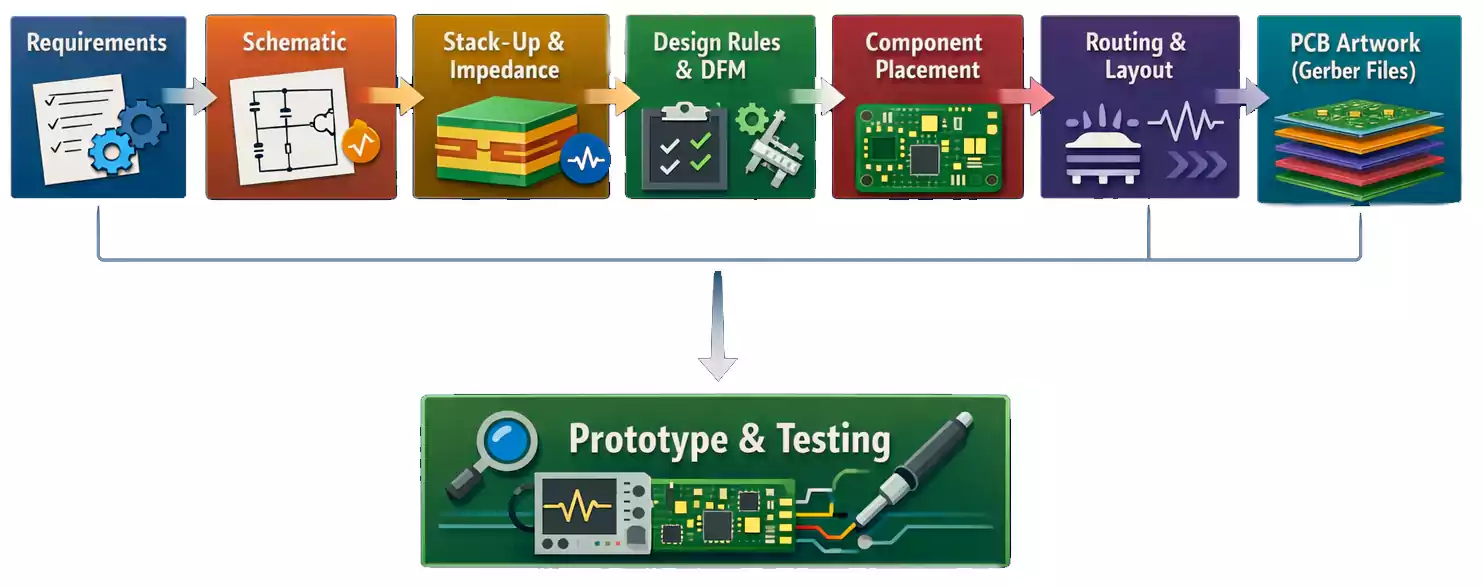

تصميم لوحة الدوائر المطبوعة لأول مرة قد يبدو معقّدًا؛ فهو يجمع بين الفنّ والعِلم ومتطلّبات التصنيع. لكن ما إن تستوعب سير العمل من رسم المخطّط الكهربائي (Schematic) إلى الملفّات التصنيعية (PCB Artwork / Gerber)، ستجد أنّ العملية منظَّمة ومنطقية.

يأخذك هذا الدليل خطوة بخطوة عبر أهم ما تحتاجه: أفضل ممارسات المخطّط، التخطيط للطبقات والممانعة (Stack-Up & Impedance)، قواعد التوزيع والتوصيل، وكيفية تجهيز الحزمة التصنيعية للمصنع.

الخطوة 1 — تحديد المتطلّبات قبل فتح برنامج التصميم

كل تصميم ناجح يبدأ بمتطلّبات واضحة:

- كهربائيًا: خطوط الجهود والتيارات، أنواع الإشارات (تماثلية/رقمية/عالية السرعة)، ترددات الساعات، الشبكات الحسّاسة للممانعة، والمعايير (USB 3.0, PCIe, LVDS…).

- ميكانيكيًا: حدود اللوحة، الارتفاعات المسموح بها، فتحات التثبيت، أماكن الموصلات، ومناطق المنع.

- بيئيًا وتشريعيًا: مجال الحرارة، متطلّبات التوافق الكهرومغناطيسي EMI/EMC، وأنظمة الاعتماد مثل FCC/CE.

أنشئ موجز تصميم يحدّد كتل الدارة، الواجهات المطلوبة، وميزانية القدرة. سيكون هذا خريطة الطريق للمخطّط ثمّ للوحة.

الخطوة 2 — رسم المخطّط الكهربائي للـPCB (الخريطة المنطقية)

المخطّط يحدّد كيف ترتبط المكوّنات كهربائيًا. سوء التنظيم هنا يعني فوضى لاحقًا في التصميم الطباعي، لذا التزم بما يلي:

نظافة المكتبات واتساقها

استخدم مكتبات رموز وبصمات (Footprints) موثوقة أو أنشئها بعناية. تأكّد من مطابقة كل رمز لبصمته ثلاثية الأبعاد الصحيحة. عدم التطابق من أكثر أخطاء المبتدئين شيوعًا.

تسمية واضحة وتسلسل هرمي

سمِّ الشبكات بأسماء معبّرة مثل: USB_D+، ADC_IN1، 3V3_SYS. للمشاريع الكبيرة، نظّم الصفحات هرميًا: قدرة، متحكّم، واجهات، حساسات… لسهولة الصيانة وإعادة الاستخدام.

تشغيل فحص القواعد الكهربائية ERC

قبل التصدير للوحة، شغّل ERC لاكتشاف الأرجل المعلّقة، شبكات القدرة غير المتصلة، أو تعدّد مصادر القيادة على شبكة واحدة. الإصلاح الآن يوفر وقتًا وجهدًا لاحقًا.

إدارة قائمة المواد مبكرًا (BOM)

اختر قطعًا ذات توفّر مستقر وحدّد بدائل. لا شيء يعرقل الإنتاج مثل شريحة تم إيقافها أثناء التصنيع.

الخطوة 3 — اختيار التكديس الطبقي والممانعة الأساسية (Stack-Up & Impedance)

بعد إنجاز المخطّط، افتح لوحة فارغة وحدّد التكديس الطبقي (ترتيب طبقات النحاس والعوازل). هذا يؤثر مباشرةً على الممانعة، التداخل، وقابلية التصنيع:

- لوحتان (2-Layer): لدارات بسيطة/بطيئة.

- أربع طبقات (4-Layer): (إشارة / أرضي / قدرة / إشارة) وهي الأنسب لمعظم الدارات المختلطة والمتوسطة السرعة.

- ست طبقات فأكثر: للواجهات عالية السرعة أو حزمات BGA الكثيفة.

للشبكات المضبوطة الممانعة (USB/Ethernet/RF)، تواصل مبكرًا مع المصنع للحصول على بيانات المواد (Dk، سماكات، تسامحات) لحساب عرض/تباعد الأثر لــ 50Ω مفرد أو 100Ω تفاضلي.

التكديس الجيد يضمن استمرارية طبقة الأرضي تحت مسارات السرعة العالية ويقلّل انقطاع مسار العودة (Return Path).

الخطوة 4 — ضبط قواعد التصميم وقواعد التصنيع DFM مبكرًا

قبل وضع المكوّنات، اضبط قواعد التصميم (DRC) داخل برنامجك بما يتوافق مع قدرات المصنع. قيم بداية شائعة (قد تختلف حسب المورّد):

- أصغر عرض/تباعد للمسار: 5 ميل / 5 ميل

- قطر حفر/حلقة حلقية للثقب: 0.3 مم / 0.15 مم

- جسر قناع لحام أدنى (Solder Mask Bridge): 4 ميل

- أصغر ارتفاع نص سلك سكرين: ≥ 40 ميل

- سماكة النحاس: 1 أونصة (≈ 35 ميكرون)

تأكّد من الأرقام مع مصنعك. المصمّم الجيّد يُدخل DFM منذ البداية ويصمّم ضمن نافذة قدرات التصنيع، لتجنّب التكلفة والرفض.

الخطوة 5 — تموضع المكوّنات (Placement) حسب الوظائف

التموضع يؤثر على الأداء والقابلية للتجميع والصيانة:

- جمّع حسب الوظيفة: قدرة، تماثلي، MCU، واجهات…

- اتّبع مسار الإشارة: إدخالات من جهة وخوارج من جهة لتكون الجريانيات منطقية.

- اقصر مسارات الحسّاسات والسرعة العالية.

- مكثّفات إزالة التموج (Decoupling) يجب أن تكون ملاصقة لأرجل القدرة مع فيات قصيرة إلى الأرضي.

- احجز مناطق ميكانيكية للمقابس والمشتتات والفتحات.

- أضف نقاط اختبار سهلة الوصول.

فكّر بجزر وظيفية “Modular Islands” تُسهّل التوصيل لاحقًا.

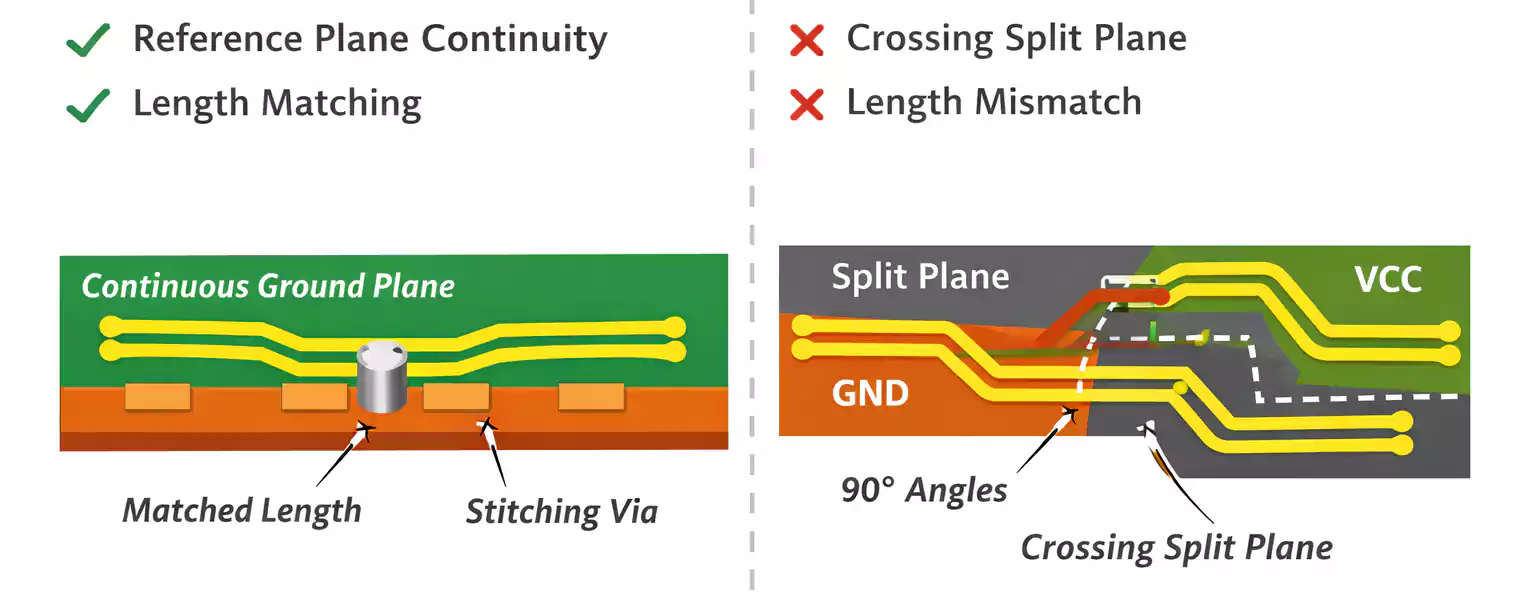

الخطوة 6 — الفيات والطبقات ومسارات العودة

الفيّات تربط الطبقات لكنها تضيف محاثة وقد تسبّب انعكاسات إن أسيء استخدامها:

- الثقب النافذ (Through-Hole Via): الأرخص والأكثر شيوعًا.

- العمى/المدفون (Blind/Buried): توفّر المساحة في HDI لكن ترفع التكلفة.

- استمرارية مسار العودة: تجنّب عبور المسارات السريعة فوق انقسام في طبقة المرجع؛ فهذا يجبر التيار على الالتفاف ويزيد الضوضاء والـEMI.

- عند تبديل طبقة لمسار، ضع Via Stitching قريبًا ليمر تيار العودة مباشرةً للأرضي.

- للتيارات العالية، استخدم عدة فيات متوازية أو مملوءة لخفض المقاومة وتحسين التبريد.

الخطوة 7 — استراتيجيات التوصيل Routing والأولويات

رتّب أولويات التوصيل لتفادي “المعكرونة”:

- الأزواج التفاضلية عالية السرعة (USB/HDMI/Ethernet): حافظ على التطابق الطولي والمسافة المقترنة للممانعة.

- الإشارات الحسّاسة للزمن (Clocks/Resets): قصيرة ومعزولة.

- التماثلية الحسّاسة: بعيدة عن مصادر الضوضاء، ويمكن إحاطتها بحلَقات حراسة عند الحاجة.

- الرقمية العامة: استخدم زوايا 45° بدل 90°.

- خطوط القدرة/المساحات النحاسية: واسعة لتقليل هبوط الجهد وتحسين نشر الحرارة.

حاول جعل طبقة تعمل أفقيًا والتي تليها عموديًا لتقليل التداخل المتبادل. وبعد الانتهاء شغّل DRC وراجع الفواصل والاستمرارية.

الخطوة 8 — الحرارة، الـEMI/EMC، والاعتمادية

حتى اللوحات منخفضة الاست功ّلاك قد تسخن أو تُشعّ ضوضاء إذا أُسيء تصميمها.

إدارة الحرارة

- استخدم مساحات نحاسية وفيات حرارية لنشر الحرارة من المنظّمات والترانزستورات والـLED.

- تحت المشتتات، وفّر فتحات قناع اللحام لتحسين التماس الحراري.

- راقب عدم تسخين القطع المجاورة أثناء إعادة اللحام.

أساسيات EMI/EMC

- حافظ على طبقات أرضي متّصلة وتجنّب الحلقات الكبيرة.

- أبعد المسارات السريعة عن حواف اللوحة واجعلها قصيرة.

- ضع خرّاجات فيرايت أو خنّاقات نمط مشترك قرب الموصلات.

- أضف مرشّحات RC صغيرة عند الضرورة.

الاعتمادية

- تجنّب الفيات داخل الأرجل (Via-in-Pad) إلا إن كانت مملوءة ومعدّنة.

- استخدم Teardrops في نقاط الاتصال الحرجة لتحمّل ميكانيكي أعلى.

- إن كنت تستهدف صناعات دقيقة، صمّم بما يوافق IPC-A-600/610.

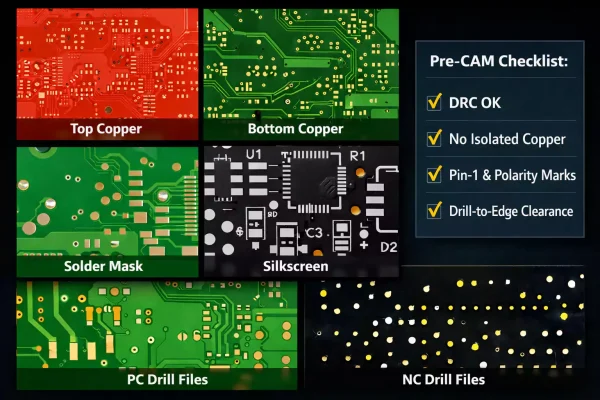

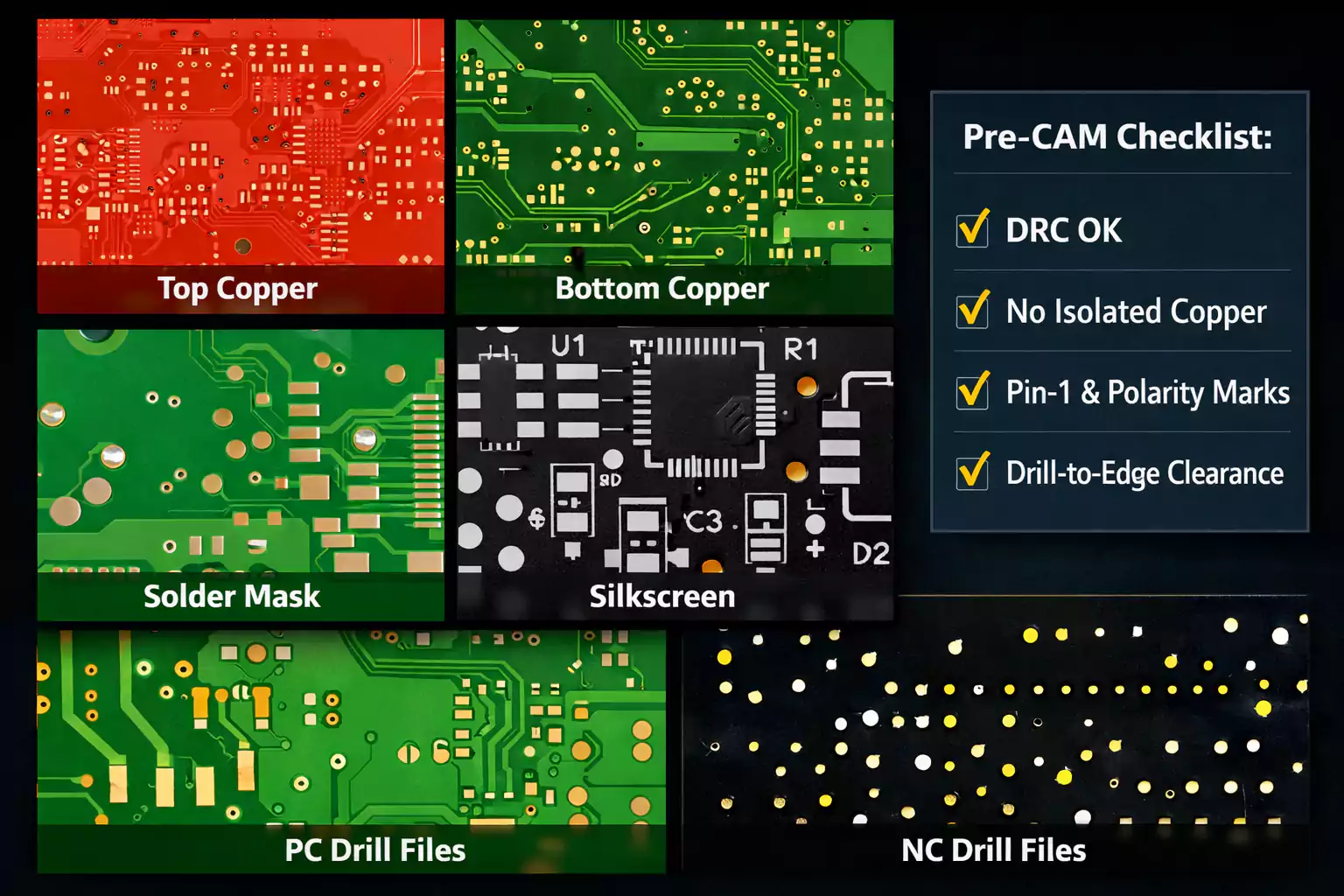

الخطوة 9 — من التصميم إلى ملفّات التصنيع PCB Artwork

مصطلح PCB Artwork يعني حزمة بيانات التصنيع التي تصف كل طبقة؛ وهي ما يستخدمه المصنع لإخراج الأفلام الضوئية أو التصوير الرقمي.

ما الذي يجب تضمينه في الحزمة؟

- Gerber لكل طبقات النحاس، قناع اللحام، والطباعة الحريرية.

- NC Drill للثقوب المطلية وغير المطلية.

- ملاحظات التصنيع (FAB Notes): المواد، التكديس، وزن النحاس، الممانعة المضبوطة، نوع التشطيب (ENIG, HASL)، ولون قناع اللحام.

- رسم تصنيعي (FAB Drawing): حدود اللوحة، جدول الثقوب، والتسامحات.

- رسم تجميعي (ASSY Drawing): مرجع العناصر وعلامات القطبية.

- ملف الالتقاط/الوضع (Pick-and-Place).

- قائمة المواد (BOM) بأرقام القطع والمورّدين.

فحوصات قبل إرسال الحزمة (Pre-CAM)

- حلّ كل أخطاء DRC.

- تحقّق من الشبكات غير الموصولة والنحاس المعزول وعلامات المرجع المفقودة.

- راجع مسافة الحفر عن الحافة واتجاه العناصر (Pin-1 والقطبية).

- استخدم تسمية واضحة للطبقات مثل:

TopCopper.GTL،BottomMask.GBS.

الحزمة الجيدة تعني تصنيعًا مطابقًا لتصميمك دون مفاجآت أو إعادة تصنيع مكلفة.

الخطوة 10 — النمذجة الأولية، الاختبار، والتكرار

لا تفترض أن الإصدار الأول مثالي. اصنع دفعة أولية صغيرة ثم اختبر:

- تشغيل القدرة: تحقق من الفولتيات والتيار.

- وظيفيًا: فعّل كل المداخل/المخارج والواجهات.

- حراريًا: قِس النقاط الساخنة تحت الحمل.

- سلامة الإشارة: افحص التموج/الارتداد والـJitter على الشبكات الحرجة.

سجّل الملاحظات وادمجها في إصدار محكوم. التكرار جزء أساسي من العملية وليس فشلًا.

متى تستعين بخدمات PCB Layout Services؟

الاستعانة بمقدّم خدمة متخصّص قد تكون أفضل عندما:

- لديك واجهات عالية السرعة، RF، أو HDI/لوحات صلبة-مرنة.

- لديك موعد تسليم ضاغط وفريقك مشغول.

- تحتاج وثائق تصنيع وتجميع كاملة وفق IPC (FAB/ASSY/BOM/PNP).

- تتطلّب محاكاة سلامة الإشارة/القدرة المتقدّمة.

عند تقييم المورّد، ابحث عن خبرة مماثلة، توافق الأداة (Altium/KiCad/Cadence)، تسليم جميع ملفات المصدر، اتفاقيات سرية واضحة، وتسعير/مهل تسليم محدّدة.

أسئلة شائعة (FAQs)

1) ما الفرق بين المخطّط (Schematic) والتصميم الطباعي (Layout)؟

المخطّط يحدّد الارتباطات المنطقية. أمّا الـLayout فيحوّلها إلى آثار نحاسية وفيات ومستويات على اللوحة. نتحقّق من المخطّط عبر ERC ومن التصميم الطباعي عبر DRC.

2) ما هو PCB Artwork بالضبط؟

هي حزمة بيانات التصنيع: Gerber وNC Drill والرسومات التصنيعية. توجد بدائل حديثة مثل ODB++ وIPC-2581 (تضمّ بيانات كاملة في ملف موحّد)، لكن Gerber ما يزال الأكثر دعمًا لدى المصانع.

3) أي برنامج CAD أنسب للمبتدئين؟

- KiCad: مجاني ومفتوح المصدر؛ رائع للهواة والشركات الناشئة.

- Altium Designer: قياسي صناعي للمشاريع الاحترافية متعدّدة الطبقات.

- EasyEDA: يعمل عبر المتصفح ومتكامل مع خدمات تصنيع أونلاين.

اختر وفق تعقيد مشروعك ومتطلبات التعاون وإمكانيات التصدير.

الخلاصة

سواءً كنت تصمم لوحة بسيطة بطبقتين على نمط Arduino أو نظامًا متعدد الطبقات عالي السرعة، فإن هذه الخطوات العشر هي الأساس:

- تحديد المتطلّبات، 2) مخطّط نظيف، 3) تكديس وممانعة، 4) قواعد وتصنيع، 5) تموضع ذكي،

- إدارة الفيات ومسارات العودة، 7) توصيل منظّم، 8) حرارة وEMI واعتمادية،

- حزمة PCB Artwork دقيقة، 10) نموذج أولي واختبار وتكرار.

باتّباع هذا النهج ستبني لوحات تعمل من أول مرة، قابلة للتصنيع والاعتماد—وتؤسّس عملية متكرّرة تقودك من النموذج الأولي إلى الإنتاج بثقة.