في تصنيع لوحات الدارات المطبوعة متعددة الطبقات (PCB)، يُعد الثبات البُعدي أحد أهم العوامل التي تحدد دقة التسجيل (Registration) واتساق التصنيع. ومع زيادة عدد الطبقات وانخفاض المسافات بين الفيا والباد، تصبح المحافظة على محاذاة الطبقات بدقة أكثر صعوبة.

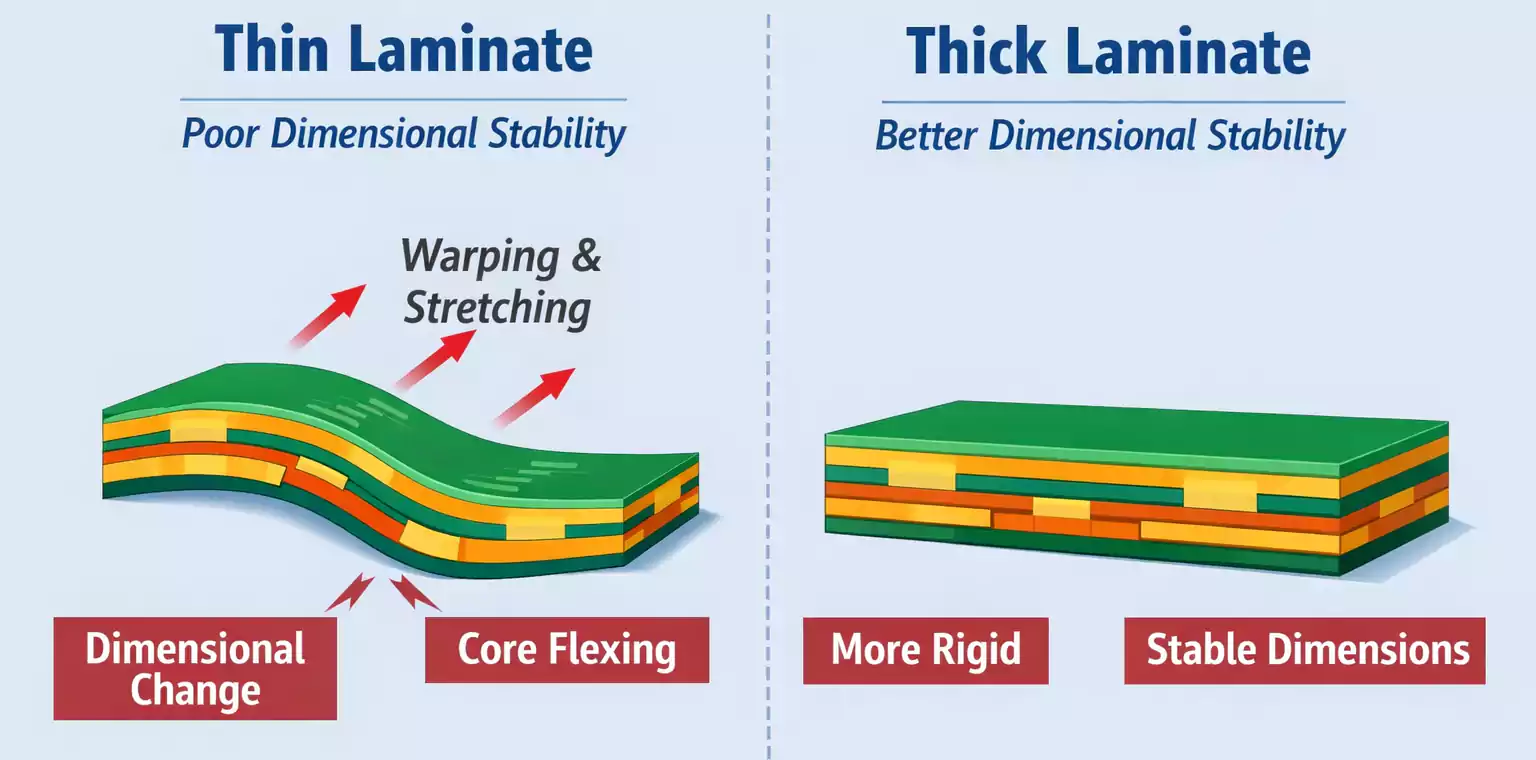

ورغم أنّ اختيار المواد المناسبة وتحسين معلمات التشغيل يساعدان في تحسين محاذاة الطبقات، يبقى ثبات أبعاد الرقاقة نفسها العاملَ الأكثر حسماً—خصوصاً في الرقائق الرقيقة التي تكون بطبيعتها أقل استقراراً من الرقائق السميكة.

لماذا يهم الثبات البُعدي؟

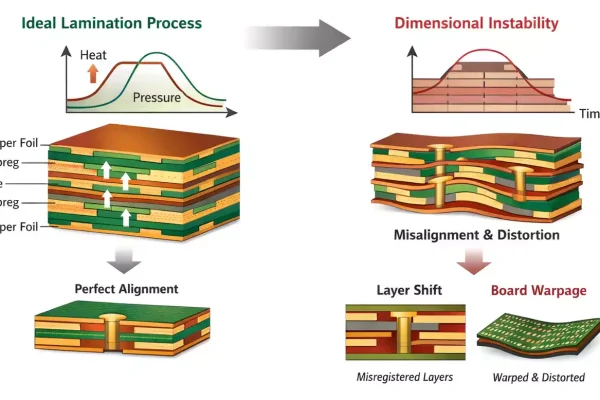

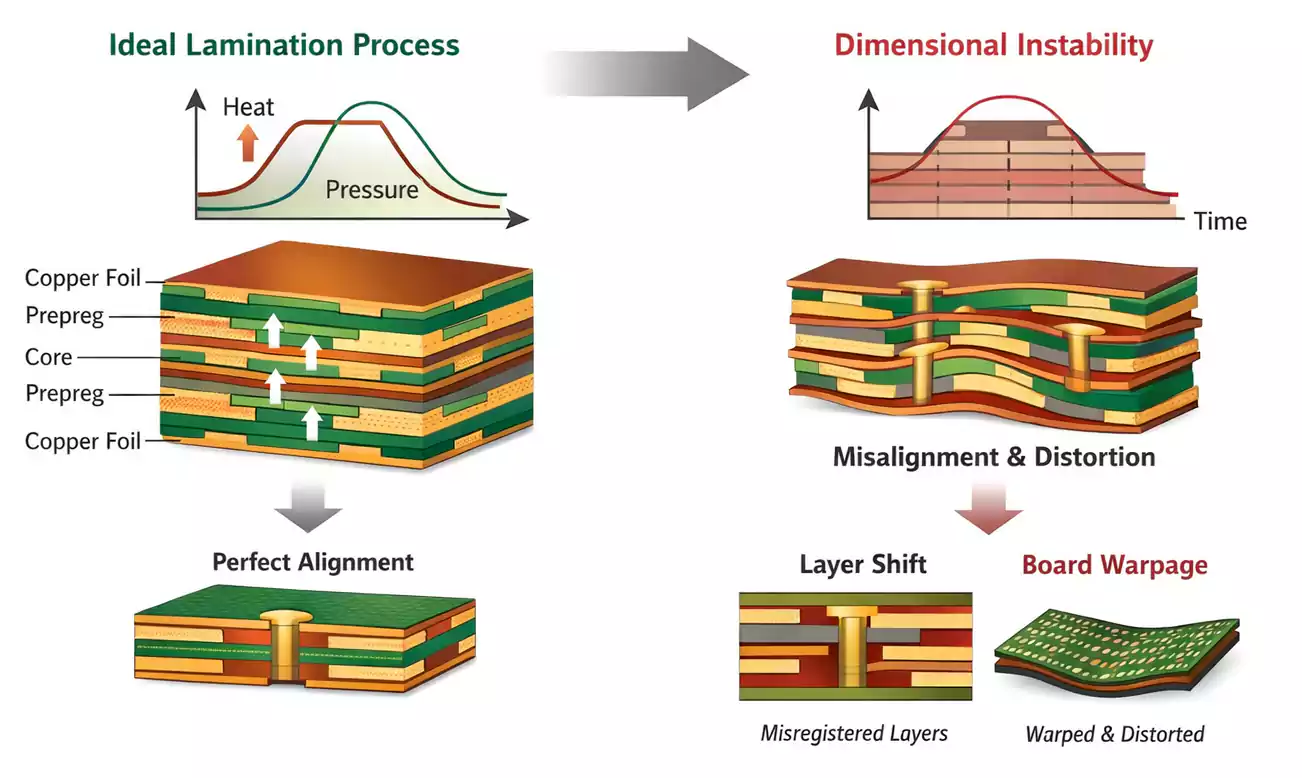

خلال إنتاج الـPCB، تمر المواد بدورات متعددة من التسخين والتبريد وإجهادات ميكانيكية. وحتى التغيّرات الطفيفة في الأبعاد قد تؤدي إلى:

- عدم تطابق بين الطبقات الداخلية والثقوب الموصلة (PTH).

- زيادة مخاطر القصر أو الانقطاع.

- تقوّس أو التفاف في اللوحة النهائية.

- مشكلات في التجميع وانخفاض المردود.

بالنسبة للوحات عالية الطبقات والكثافة، يصبح تحقيق الثبات البُعدي انضباطاً يشمل العملية بأكملها وليس تحدياً متعلقاً بالمواد فقط.

كيف نُحسّن الثبات البُعدي؟

على الرغم من أن متغيرات كثيرة في تصنيع الرقائق والـPCB قد تؤثر في الثبات البُعدي، فإن هناك استراتيجيات مثبتة تساعد المصنّعين على التحكم به وتعزيزه، مثل تحسين معلمات الرصّ الحراري (Lamination)، وضبط محتوى الراتنج، واستخدام مواد عالية Tg، وتطوير نظم راتنج وتقنيات تصنيع جديدة.

لنستعرض ثلاث ركائز رئيسية بالتفصيل.

1) التحكم أثناء تصنيع الرقائق (Laminate Manufacturing)

في الماضي، كان بعض مصنّعي الـPCB يطلبون من مورّدي الرقائق خبزها قبل الشحن أو خبزها قبل الاستخدام لتخفيف الإجهادات المتبقية داخل المادة. ورغم أن هذه الممارسة قد تفيد قليلاً، فإنها تزيد زمن العملية وتعقيدها، لذا لم تعد مفضّلة في الإنتاج الحديث.

النهج الأكثر فاعلية هو خفض الضغط في مراحل محددة خلال دورة الرصّ الحراري لتقليل تراكم الإجهاد في المنتج النهائي.

كما حسّنت الابتكارات الحديثة—مثل الضغط بمساعدة التيار المباشر وعمليات الرصّ المتواصل (Continuous Lamination)—التجانس البُعدي. تسمح هذه التقنيات بضغطٍ أقل وتوزيعٍ حراري أكثر انتظاماً بين الألواح، ما يؤدي إلى تحكم أفضل في التمدد والانكماش الحراريين.

عوامل أخرى تؤثر في الثبات البُعدي تشمل:

- شدّ قماش الألياف الزجاجية أثناء تصنيع الـPrepreg.

- معدّل التسخين ومنحنيات الحرارة/الضغط خلال الرصّ.

- ترتيب التكديس المسبق وتقنيات محاذاة النوى.

إن الحفاظ على اتساق هذه المعلمات عبر الدُفعات يعزّز استقرار الرقاقة وكذا قابلية تكرار تصنيع الـPCB.

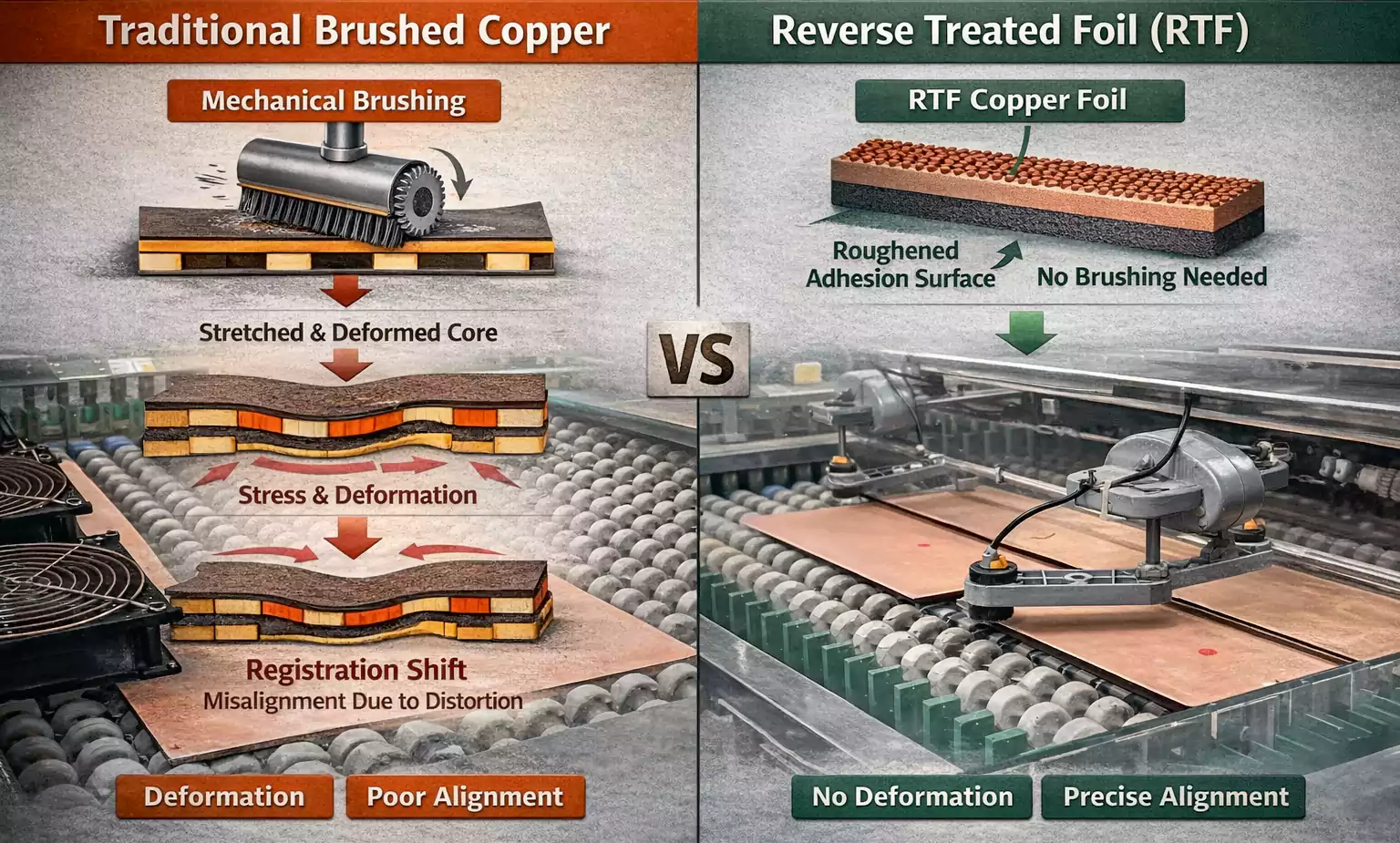

2) دور رقائق النحاس المعالَجة عكسيًا (RTF)

أثناء تصوير الطبقات الداخلية، تتطلب الرقائق النحاسية التقليدية غالباً تفريشاً ميكانيكياً أو تخشيناً لتحسين الالتصاق بين سطح النحاس والريزست الضوئي. إلا أن التفريش قد يسبب تمددًا أو تشوهاً—وخاصة في النوى الرقيقة.

ورغم أن هذا التشوه مرن في الغالب ويميل إلى الارتداد مع الوقت، فإن تعريض النواة وتصويرها قبل اكتمال الاسترخاء يجعل عملية الارتداد تستمر لاحقاً، مما يسبب عدم تسجيل (Misregistration) في الأنماط. كما أن اختلاف معلمات التفريش بين الدُفعات قد يزيد مشاكل المحاذاة.

استخدام رقائق النحاس المعالَجة عكسيًا (RTF) يلغي الحاجة إلى هذا التفريش. إذ تتمتع RTF بسطح خشن مهيأ مسبقاً على الجانب الخارجي، ما يوفر التصاقاً قوياً مع فيلم الريزست الجاف ويحافظ على استواء ممتاز. وبالابتعاد عن الإجهاد الميكانيكي، تحسّن RTF الثبات البُعدي ودقة التسجيل بشكل ملحوظ.

3) نوع قماش الألياف الزجاجية ومحتوى الراتنج

لكل نمط من قماش الألياف الزجاجية (مثل 106، 1080، 2116، 7628… إلخ) المستخدم في الرقائق والـPrepreg نطاقٌ أمثل لمحتوى الراتنج. الإبقاء على المحتوى ضمن هذا النطاق يضمن تشريب الألياف جيداً، وسُمكاً عازلاً متجانساً، وسلوكاً بُعدياً ثابتاً.

تختلف تأثيرات نسج الألياف الزجاجية على امتصاص الراتنج والانكماش/التمدد. ويسمح اختيار مزيج مناسب من الأنماط بتغطية نطاقٍ أوسع من سماكات العوازل مع الحفاظ على التجانس.

التحكم الدقيق في محتوى الراتنج يؤدي إلى:

- تقليل الإجهادات الداخلية بين الطبقات.

- تحسين تطابق معامل التمدد الحراري (CTE).

- انتظامٍ أكبر في سماكة اللوحة النهائية.

- تحسين التسجيل والثبات البُعدي عموماً.

نهجٌ منظومي لتحقيق الثبات البُعدي

تحسين الثبات البُعدي ليس خطوة واحدة؛ بل يتطلب تحكماً منظومياً عبر المواد والعمليات والمعدات. فيما يلي خلاصة الاستراتيجيات:

| العامل | أسلوب التحسين | الفائدة المتوقعة |

|---|---|---|

| عملية الرصّ الحراري | تحسين منحنيات الضغط/الحرارة | تقليل الإجهاد المتبقي، وتحسين التجانس |

| رقائق النحاس | استخدام RTF | إلغاء التفريش، ومنع التشوه |

| محتوى الراتنج | الحفاظ ضمن النطاق المضبوط | تشريب متسق للألياف وسُمك عازل منتظم |

| اختيار المواد | مواد عالية Tg ومنخفضة CTE | مقاومة حرارية أعلى وتحكم أفضل في الأبعاد |

| اتساق العملية | توحيد مناولة المواد والتحضير | تحسين قابلية التكرار وثبات الدُفعات |

الخلاصة

مع انتشار التوصيلات عالية الكثافة (HDI) وتصاميم اللوحات متعددة الطبقات، أصبح الثبات البُعدي عاملاً حاسماً في المردود والأداء والاعتمادية.

ومن خلال الإدارة الدقيقة لمعلمات الرصّ الحراري، واختيار رقائق النحاس والأقمشة الزجاجية المناسبة، والحفاظ على ضبطٍ محكم لمحتوى الراتنج، يمكن لمصنّعي الـPCB تحسين الثبات البُعدي ودقة التسجيل بشكل كبير.

ومستقبلاً، ستواصل راتنجات Tg العالية، والمواد منخفضة الامتصاص للرطوبة، وتقنيات الرصّ المتواصل تعزيز ثبات أبعاد الرقائق—مُمهِّدةً قاعدة صلبة لتصاميم الدارات عالية السرعة وموثوقة الأداء في الجيل القادم.